Art.60.

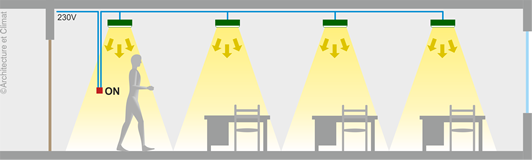

[Dans les locaux où la nature du travail l’exige, l’éclairage artificiel comprend une installation d’éclairage général destinée à uniformiser la lumière dans toute l’étendue du local, ainsi qu’à éviter les ombres dangereuses ou gênantes.]

[…]

Si son intensité n’est pas suffisante pour l’accomplissement aisé des travaux, il sera complété par un système d’éclairage local.

[Toutefois lorsque le travail nécessite, à l’endroit où il s’effectue, un éclairement d’une valeur supérieure à 200 lux, celle-ci pourra être obtenue au moyen d’un éclairage artificiel local complémentaire, à la condition qu’à elle seule, l’installation d’éclairage général susdite assure dans tous les cas, au même endroit un éclairement minimum de 200 lux.]

Art.61.

Dès la tombée du jour, les cours, hangars et chantiers en plein air, seront pourvus d’un éclairage artificiel d’une intensité suffisante pendant tout le temps où les travailleurs sont appelés à y travailler ou y circuler.

[L’éclairage artificiel doit avoir des caractéristiques spectrales telles qu’il ne modifie pas les couleurs des signaux de sécurité.]

Art.62.

[Le tableau ci-après indique, pour les différents lieux, travaux et appareils, la valeur minimum, exprimée en lux, que doit atteindre l’éclairement, sauf le cas des opérations visées à l’article 59, alinéa 1.

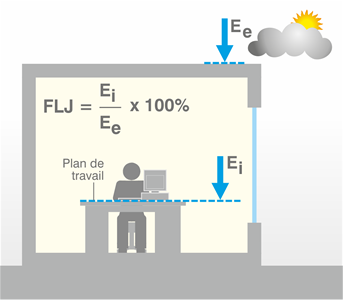

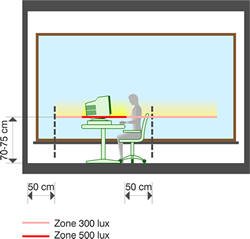

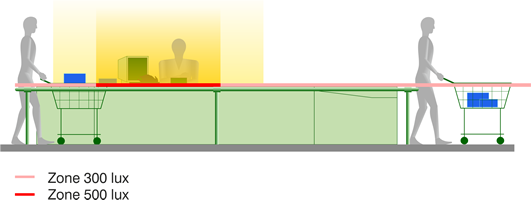

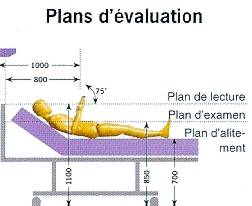

Cet éclairement est celui du plan de travail ou, si celui-ci ne peut être nettement défini, d’un plan horizontal situé à 0,85 m au-dessus du sol.

Toutefois, dans les lieux visés aux littéras a), b) et c) du tableau ci-après, cet éclairement est celui, mesuré au niveau du sol, du plan perpendiculaire au flux lumineux.

a) 2 lux :

Gares de triage, des chemins de fer, aux endroits où le personnel est appelé à circuler, à l’exception des chantiers de triage proprement dits.

b) 10 lux :

Chantiers de triage proprement dits des gares de chemins de fer, c’est-à-dire chantiers allant de la bosse de triage incluse jusque et y compris les derniers aiguillages de dispersion. Cours et passages extérieurs.

c) 20 lux :

Lieux suivants, situés à l’extérieur des bâtiments: postes de transformation électrique, quais de chargement ou de déchargement en inactivité ainsi que tous autres endroits analogues.

d) 50 lux :

Lieux suivants situés à l’intérieur des bâtiments : passages autres que ceux se trouvant dans les grands magasins de vente, couloirs, escaliers, entrepôts, dépôts et magasins de matériaux bruts ou volumineux, garages ainsi que tous autres endroits analogues. Chambres froides.

Travaux ne nécessitant aucune perception des détails: manutention de matières grossières (charbon, cendres, etc.), triage Sommaire, broyage de produits argileux, travaux grossiers ou de gros œuvre dans les chantiers navals et de génie civil ainsi que tous autres travaux analogues.

e) 100 lux :

Travaux ne nécessitant qu’une perception légère des détails: fabrication de produits semi-finis de fer ou d’acier, travaux grossiers d’assemblage, mouture de grains, déballage, triage et cardage de la laine ainsi que tous autres travaux analogues.

Salles de machines, chaufferies, ascenseurs et monte-charge, services d’emballage, locaux de réception ou d’expédition de marchandises, quais de chargement ou de déchargement en activité, dépôts et magasins de matériaux moyens ou fins ainsi que tous autres endroits analogues.

Vestiaires, lavatories, lavabos, réfectoires et autres endroits analogues.

f) 200 lux:

Travaux nécessitant une perception modérée des détails: travaux ordinaires d’assemblage, façonnage mécanique, travail des textiles et des cuirs non teints mise en conserve d’aliments, découpage des viandes, travail du bois sur établi, laminage et cisaillage de pièces de grandes dimensions, montage et débosselage de carrosseries ainsi que tous autres travaux analogues.

Passages dans les grands magasins de vente.

g) 300 lux :

Travaux nécessitant une perception assez poussée des détails : travail ordinaire sur machines, tests de précision, classification des farines, finissage des cuirs, travail des cotonnades, des lainages, des soies et fibres artificielles non teints, travaux de bureau de toute nature, y compris la dactylographie lorsque celle-ci s’effectue de manière intermittente, travaux de confection à l’exception de la couture et du contrôle de finition, travaux de réparation dans les garages ainsi que tous autres travaux analogues.

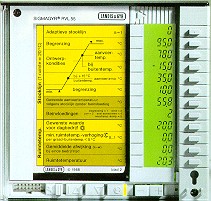

Tableaux de connexion, appareils de pesage, claviers et autres appareils ou installations analogues.

h) 500 lux :

Travaux nécessitant une perception poussée des détails durant de longues périodes de temps : travaux d’assemblage de précision, travaux de précision sur machines, polissage et biseautage du verre, travaux de précision dans les verreries, travaux de dessin et de mécanographie, travail de dactylographie lorsque celui-ci s’effectue de manière permanente, travail des textiles et des cuirs teints, travaux fins de soudage ainsi que tous autres travaux analogues.

Comptoirs de vente.

Travaux nécessitant une perception très poussée des détails : travail des cotonnades, des lainages, des soies et des fibres artificielles teints, travaux de dessin ou de monographie exigeant un éclairement particulièrement élevé, ainsi que tous autres travaux analogues.

j) 1 000 lux :

Travaux nécessitant une perception extrêmement fine des détails : travaux d’assemblage de grande précision, essais d’instruments très délicats, travaux de bijouterie et d’horlogerie, classification et triage des tabacs, composition et lecture des épreuves dans les imprimeries, couture et contrôle de la finition dans les ateliers de confection, montage de pièces extrêmement fines, préparation, dosage et mélange de couleurs ainsi que tous autres travaux analogues.

[[Lorsqu’il est impossible de localiser, avec précision l’endroit du travail ou le plan de ce dernier, l’éclairement à prévoir peut, sur avis du Comité de sécurité, d’hygiène et d’embellissement des lieux de travail, ou à défaut de celui-ci, du service de sécurité, d’hygiène et d’embellissement des lieux de travail, être déterminé et mesuré conformément à la norme NBN 255 – code de bonne pratique de l’éclairage dans l’industrie. L’avis de ce comité, ou à défaut de celui-ci, dudit service, est également requis pour décider de la valeur de l’éclairement à prévoir dans les cas non énumérés au présent article.]]

Art.63.

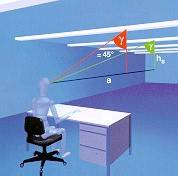

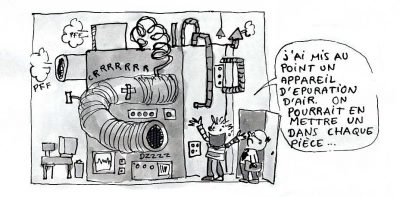

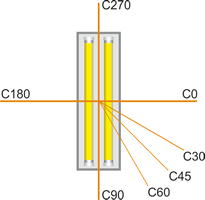

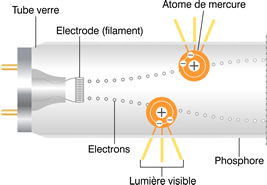

Toute installation et tout appareil d’éclairage général ou local devront être conçus et disposés de manière à éviter les éblouissements dangereux ou gênants, les phénomènes de stroboscopie, le surchauffement des locaux et la viciation de l’air.

Art.63. bis Éclairage de sûreté

Les établissements qui doivent être pourvus d’un éclairage artificiel, doivent être équipés d’un éclairage de sûreté suffisant pour permettre l’évacuation des personnes lorsque l’éclairage artificiel fait défaut.

Dans les bâtiments où séjournent habituellement plus de cent personnes, l’éclairage de sûreté doit s’allumer automatiquement dès que l’éclairage général fait défaut. Dans ce cas, il doit être alimenté :

- soit par une batterie d’accumulateurs électriques,

- soit par un raccordement au réseau public à basse tension, lorsque l’éclairage général est alimenté par le courant d’un transformateur statique raccordé au réseau à haute tension et installé dans l’établissement ou à proximité de celui-ci,

- soit par un groupe électrogène.

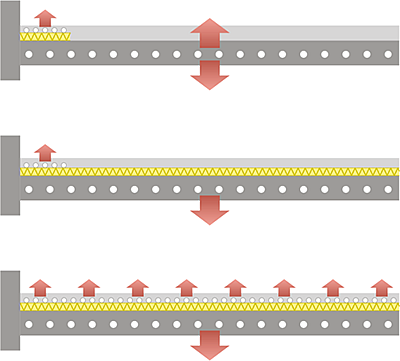

L’amplitude de la tension est par ailleurs également réglable. C’est ce qui permet d’ajuster le

L’amplitude de la tension est par ailleurs également réglable. C’est ce qui permet d’ajuster le

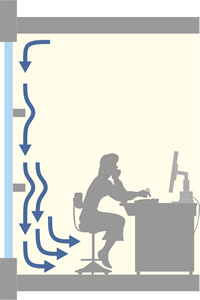

Pour agir :

Pour agir :

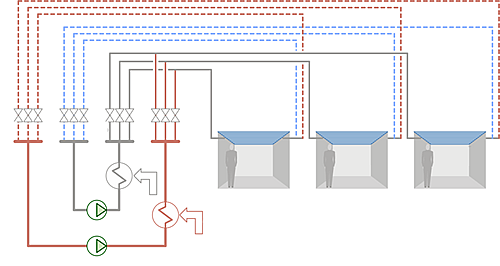

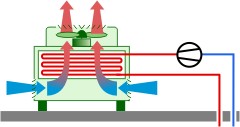

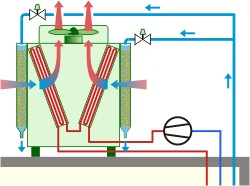

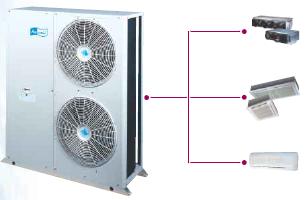

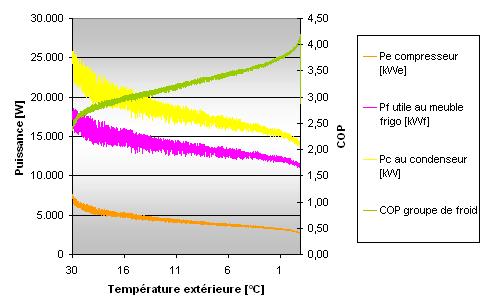

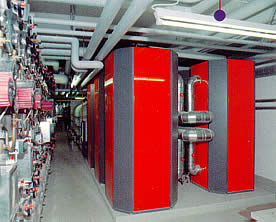

![Récupérer la chaleur sur eau glacée [Climatisation - Améliorer] Récupérer la chaleur sur eau glacée [Climatisation - Améliorer]](https://energieplus-lesite.be/wp-content/uploads/2019/03/groupeeauglacee1.jpg)

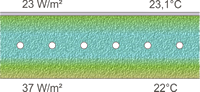

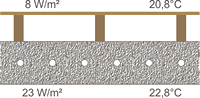

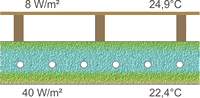

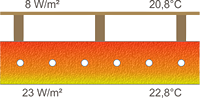

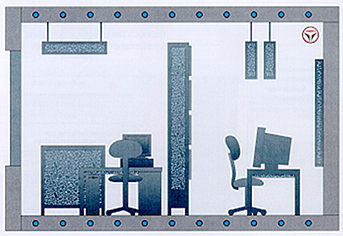

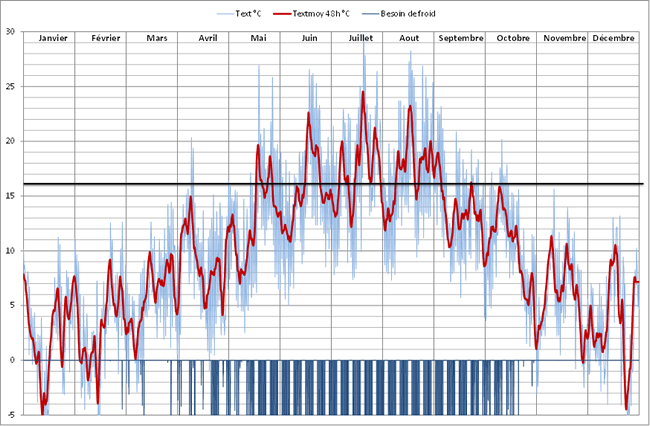

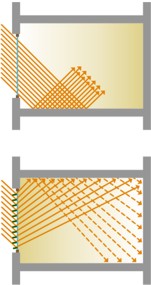

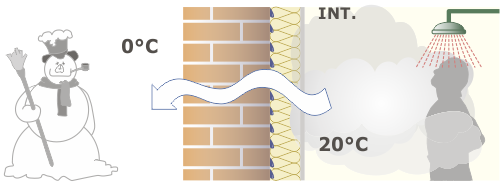

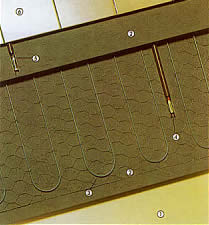

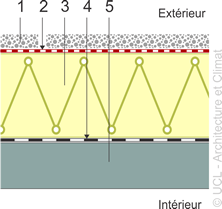

Comparaison entre la chaleur instantanée due à l’ensoleillement et la chaleur réellement restituée au local, pour des bâtiments à forte et faible inertie.

Comparaison entre la chaleur instantanée due à l’ensoleillement et la chaleur réellement restituée au local, pour des bâtiments à forte et faible inertie.

Cette solution consiste à trier la vaisselle sale dès sa dépose. Cependant, une partie du lavage est différée.

Cette solution consiste à trier la vaisselle sale dès sa dépose. Cependant, une partie du lavage est différée.

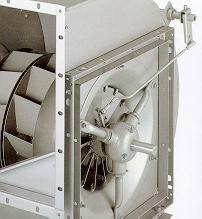

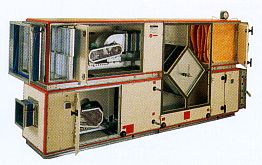

![Filtres [ventilation] Filtres [ventilation]](https://energieplus-lesite.be/wp-content/uploads/2007/09/Filtre-300x225.jpg)