4. ÉVACUATION DES PRODUITS DE LA COMBUSTION ET AERATION DES LOCAUX POURVUS D’APPAREILS A GAZ

|

|

4.1 Généralités

Le présent chapitre traite de l’évacuation des produits de la combustion des appareils alimentés en gaz plus léger que l’air, distribué par canalisations, ainsi que de l’aération des locaux pourvus de tels appareils.

Le but de chapitre est essentiellement de définir :

- les conditions à réaliser pour assurer une alimentation correcte en air comburant,

- la manière dont les produits de combustion doivent être évacués, suivant le type d’appareil utilisé,

- les règles à respecter pour le raccordement des appareils aux conduits d’évacuation des produits de la combustion,

- la manière de réaliser un conduit autonome lorsqu’il n’existe pas de cheminée disponible.

Il n’appartient pas à la présente norme de préciser les dispositions constructives des cheminées, dont la réalisation incombe au constructeur du bâtiment.

Par ailleurs, lors de l’emploi de conduits collectifs, certaines règles sont à respecter afin d’éviter des perturbations dans l’évacuation des produits de la combustion d’un ou plusieurs des appareils qui y sont raccordés.

Les nouvelles chaufferies sont conformes à la norme NBN B 61-001 lorsque la puissance calorifique utile totale du ou des générateur(s) qui y est (sont) installé(s), est égale ou supérieure à 70 kW.

Lorsque le débit calorifique du ou des générateur(s) qui y est (sont) installé(s) est inférieur à 70 kW, les matériaux utilisés pour les conduits d’évacuation doivent répondre aux exigences de l’article 9.5 de la norme NBN B 61-001.

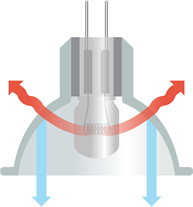

Les locaux dans lesquels sont installés des appareils étanches (type C) ne doivent pas comporter d’amenée d’air comburant. Il suffit de prévoir une ventilation minimale dans le local pour évacuer la chaleur dégagée par les équipements de chauffe et les odeurs éventuelles.

Toutefois, dans les locaux abritant un ou des appareils étanches dont le débit calorifique total est égal ou supérieur à 70 kW, il y a lieu de prévoir la ventilation suivante :

- ventilation haute: section au moins égale au quart de la section totale des conduits

d’évacuation avec un minimum de 200 cm²;

- ventilation basse : section au moins égale à la moitié de la section de la ventilation haute avec un minimum de 200 cm².

4.2 Dispositions pour l’immeuble

Les conduits d’évacuation des produits de la combustion incorporés à l’immeuble sont conformes aux prescriptions réglementaires.

4.3 Ventilation des locaux

4.3.1 Amenée d’air

4.3.1.1 Généralités

Dans les locaux où sont installés des appareils à circuit de combustion non étanche, des dispositions sont prises pour assurer le remplacement de l’air absorbé par la combustion.

L’amenée d’air doit être suffisante et permanente. Dans les nouvelles constructions et lors de rénovations importantes d’unités d’habitation, il y a lieu de respecter les principes de ventilation décrits dans la nonne NBN D 50-001. Dans les constructions existantes la norme NBN D 50-001 peut servir de guide sur la manière d’assurer la ventilation des locaux.

Un même orifice ne peut pas servir à la fois d’amenée d’air et d’évacuation d’air pour un même local sauf dans le cas d’un soupirail unique situé en haut de local, pour autant que :

- la profondeur du local à partir de la paroi extérieure où se trouve le soupirail ne dépasse pas 5 m,

- la section libre du soupirail est au moins 5 fois celle calculée au 4.3.1.5.

4.3.1.2 Air comburant

Une combustion complète, libérant une quantité de chaleur de 4,186 MJ (1 000 kcal) nécessite environ 1 m³ d’air.

Tableau 3 – Valeurs indicatives pour les quantités d’air comburant nécessaires

|

Type d’appareil

|

Débit d’air comburant (l/s. kW)

|

|

B1*

|

1

|

|

B2*

|

0,5

|

|

feu ouvert

|

4

|

4.3.1.3 Locaux dans lesquelles un orifice d’arrivée d’air doit être prévu

Le volume d’air à introduire dans les locaux est fonction :

- du nombre total d’appareils et de leur consommation;

- de l’utilisation simultanée des appareils;

- de la destination et du volume des locaux.

Un orifice d’arrivée d’air extérieur est prévu dans chaque local où est installé un appareil à circuit de combustion non étanche. Cet orifice d’arrivée d’air peut être une ouverture de transfert si par au maximum une deuxième ouverture de transfert, le local est mis en communication avec un local prévu d’un orifice d’arrivée d’air directement de l’extérieur.

4.3.1.4 Emplacement des orifices d’amenée d’air

Les orifices d’amenée d’air doivent déboucher à la partie inférieure du local; ils ne peuvent pas être obturés. Ils sont disposés de manière à éviter toute gène pour les occupants.

Toutefois, lorsque l’évacuation des produits de combustion se fait par un conduit d’évacuation, les orifices d’amenée d’air peuvent déboucher à la partie supérieure du local.

4.3.1.5 Section des orifices d’amenée d’air

La section nette de ces orifices est calculée comme ci-après.

Elle ne peut être inférieure à 150 cm².

Tableau 4 – Section des orifices d’arrivée d’air

|

Type d’appareil

|

Section ( cm² / kW ) |

|

–

|

direct de l’extérieur |

par 1 orifice de transfert |

par 2 orifices de transfert |

|

B1 *

|

6 |

8 |

10 |

|

B2*

|

3 |

4 |

5 |

|

feu ouvert

|

20 |

28 |

35 |

|

A*

|

13 |

18 |

23 |

Pour le calcul de la section d’amenée d’air, il n’est pas tenu compte des cuisinières et des réchauds domestiques.

4.3.2 Evacuation de l’air des locaux

lorsque dans la présente norme un dispositif d’évacuation de l’air est demandé dans un local, il doit répondre aux exigences suivantes :

4.3.2.1 lorsque l’évacuation de l’air du local est assurée par un orifice, celui-ci se trouve à la partie supérieure du local, aussi haut que possible, et débouche directement à l’air libre; cet orifice est toujours situé plus haut que le niveau de sortie des produits de combustion d’appareils qui ne seraient pas raccordés à un conduit d’évacuation des produits de combustion.

4.3.2.2 lorsque l’évacuation est assurée par un conduit de ventilation haute, le départ de ce conduit est toujours situé à la partie supérieure du local, aussi haut que possible et en tout cas au-dessus du niveau de sortie des produits de combustion provenant d’appareils qui ne seraient pas raccordés à un conduit d’évacuation des produits de combustion.

Le parcours du conduit est aussi vertical et rectiligne que possible.

Le débouché du conduit ne peut se trouver dans une zone en surpression statique nuisible et répond aux spécifications de la norme NBN D 50-001.

Les matériaux utilisés pour le conduit résistent aux effets thermiques, mécaniques et chimiques auxquels ils sont exposés.

4.3.2.3 La ventilation haute, qui doit satisfaire aux dispositions de 4.3.2.2, peut être assurée par un conduit d’évacuation des produits de la combustion à condition :

- qu’il n’y soit raccordé que des appareils gaz équipés de brûleurs atmosphériques munis d’un coupe-tirage antirefouleur,

- et lorsque ce conduit a été conçu pour ce mode d’utilisation.

Si dans le même local est installé un appareil gaz non raccordé à un conduit d’évacuation des produits de combustion, le bord inférieur du coupe-tirage antirefouleur doit être situé plus haut que le niveau de sortie des produits de combustion de l’appareil non raccordé.

4.3.2.4 La ventilation haute peut également être assurée par le conduit d’évacuation lorsque le conduit est muni d’un orifice débouchant le plus près possible du plafond et à condition:

- qu’il n’y soit raccordé que des appareils équipés de brûleurs atmosphériques munis d’un coupe-tirage antirefouleur dont la puissance totale est inférieure à 70 kW par local,

et :

- soit le conduit d’évacuation est individuel,

- soit les appareils sont raccordés à un tronçon vertical individuel incorporé au conduit d’évacuation collectif, ce tronçon ayant une hauteur minimale de 2,5 m et l’orifice de ventilation débouchant dans le même tronçon de raccordement vertical individuel.

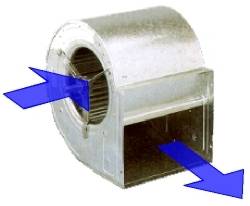

4.3.2.5 lorsque l’évacuation de l’air du local est assurée par une ventilation mécanique (par exemple par la hotte de cuisine), les dispositions sont prises afin d’empêcher que la dépression créée dans le local ne perturbe le fonctionnement correct d’un appareil (ou des appareils) installés dans ce local; ceci peut se réaliser par exemple :

- en majorant la section de l’orifice d’arrivée d’air frais, en calculant cette section sur base du débit à assurer;

- en rendant impossible le fonctionnement simultané de la ventilation mécanique et de l’appareil ou des appareils; toutefois lorsque la ventilation du local est assurée de manière continue par des moyens mécaniques, il n’est pas autorisé de subordonner le fonctionnement de l’appareil (des appareils) au fonctionnement de l’extraction mécanique.

4.4 Evacuation des produits de combustion

Tous les appareils sont raccordés à un conduit d’évacuation des produits de combustion.

Cependant, ce raccordement n’est pas obligatoire pour :

- les appareils à circuit étanche où l’évacuation des produits de combustion se fait directement à l’air libre;

- les cuisinières, réchauds, réfrigérateurs et certains petits appareils artisanaux (par ex. brûleurs bunsen);

- les chauffe-eau du type AAS installés en vue d’un usage intermittent (p.ex. ne dépassant pas 10 min. toutes les demi-heures en usage continu ou intermittent); ce type de chauffe-eau ne peut pas être utilisé pour alimenter une douche, une baignoire, une baignoire sabot ou une utilisation équivalente, même installé dans une salle de bains, salle de douche ou cabinet de toilette;

- les machines à laver et les sèche-linge domestiques du type AAS;

- les autres appareils artisanaux à fonctionnement intermittent conformément aux conditions d’emploi et d’installation.

L’évacuation des produits de combustion des appareils repris sous 2 à 5 ci-avant est régie par les règles édictées sous 4.4.3.

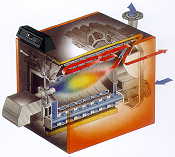

4.4.1 Evacuation des produits de combustion par tirage naturel des appareils du type B

4.4.1.1 Généralités

4.4.1.1.1 Règles générales

Chaque appareil est raccordé à un conduit d’évacuation intégré individuel.

1) Toutefois il peut être fait usage d’un conduit d’évacuation autonome individuel (voir 4.4.1.3) :

- si l’appareil est installé dans une chaufferie en toiture,

-

- si les dispositions locales ne permettent pas de disposer d’un conduit d’évacuation intégré individuel.

Un ensemble composé de plusieurs générateurs peut être assimilé à un générateur unique pour autant que les conditions ci-après soient remplies simultanément :

a) les différents générateurs font partie d’un ensemble spécialement conçu pour fonctionner comme une seule unité,

b) ‘ensemble est équipé d’origine en usine

-

-

- soit d’un collecteur des produits de combustion spécialement conçu par le fabricant pour assurer dansn’importe quelle condition (utilisation totale ou partielle de la puissance installée) une évacuation correcte des produits de combustion, la combustion des générateurs restant en toute circonstance optimale;

- soit d’une évacuation unique assurant les mêmes fonctions;

c) le bon fonctionnement de l’ensemble générateurs/collecteur a été contrôlé préalablement en laboratoire et fait l’objet d’un certificat délivré par ce laboratoire (voir norme NBN…. en préparation)(1) ;

d) la puissance minimale de démarrage à froid est au moins égale à 25% de la puissance calorifique utile to de l’ensemble des générateurs.

· Un générateur à gaz et un générateur utilisant un autre combustible peuvent être raccordés au même conduit d’évacuation collectif polyvalent si leur fonctionnement simultané est rendu impossible.

(1)en attendant la publication de la norme belge, le cahier des charges de l’Association Royale des Gaziers Belges (ARGB) « Exigences pour les ensembles composés de chaudières montées en batterie et fonctionnant en cascade » pe servir à définir les critères en matière d’évacuation des produits de combustion.

2) Les appareils du type B1*, installés dans un local d’habitation ou dans un autre local d’habitation (grenier, cave, garage,… ) doivent être du type B1*AS, B1*BS ou B1*CS. Seuls les appareils installés soit en plein air soit dans un local séparé de l’habitation et pourvu d’une ventilation appropriée directement vers l’extérieur peuvent être du type B1*.

Les appareils des types B14BS, B22 et B23 peuvent être raccordés à un conduit individuel, pour autant que :

-

-

- le raccordement entre l’appareil et le conduit individuel est du type étanche (voir 4.4.2.1),

- le conduit individuel est du type étanche (voir 4.4.2.1).

Si tel n’est pas le cas, il y a lieu de prévoir un tubage étanche de la sortie de l’appareil jusqu’au débouché extérieur.

Il est interdit de raccorder des appareils des type B14BS, B22 et B23 à un conduit d’évacuation collectif.

3) Un appareil du type C42 (OU C43) peut être utilisé comme un appareil du type B22 (ou B23) moyennant les prescriptions suivantes :

-

-

- l’appareil du type C42 (OU C43) doit être du type avec corps de chauffe complètement entouré par l’air comburant,

- le conduit de raccordement de l’appareil au conduit d’évacuation doit être livré par le fabricant avec l’appareil et doit être du type étanche (voir 4.4.2. 1),

- l’appareil doit être raccordé à un conduit d’évacuation individuel étanche (sinon il y a lieu de tuber la cheminée sur toute la longueur, de l’appareil au débouché).

4.4.1.1.2 Exception à la règle générale

Cas des locaux n’abritant que des appareils équipés de brûleurs atmosphériques dont la puissance calorifique utile totale est inférieure à 70 kW par local.

Si les dispositions locales ne permettent pas de raccorder chaque appareil à un conduit d’évacuation individuel, il peut être fait usage d’un conduit d’évacuation collectif, à condition de respecter les prescriptions de 4.4.1.6.

La section doit être telle que le tirage s’amorce normalement quel que soit le régime de fonctionnement de l’appareil raccordé.

L’étanchéité doit être telle qu’aucun dégagement des produits de combustion ne puisse se produire dans les locaux traversés.

Le parcours suivi se rapproche autant que possible de la verticale à partir de la sortie de l’appareil. Les changements brusques de direction et de section doivent être évités.

Le débouché du conduit d’évacuation des produits de combustion ne peut pas se trouver dans une zone en surpression statique nuisible.

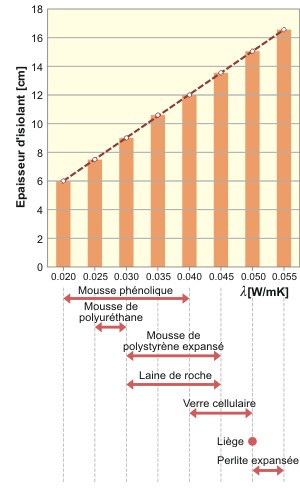

Les matériaux utilisés et l’isolation apportée sont tels qu’un refroidissement exagéré ne soit pas à craindre.

Dans les constructions neuves, il n’est pas admis d’utiliser des produits isolants susceptibles de subir un tassement, par exemple des produits en vrac.

Le conduit doit, de préférence, ne pas comporter de parois extérieures.

4.4.1.1.8 Vacuité du conduit

Avant le raccordement d’un appareil, le conduit d’évacuation doit être propre et en bon état de fonctionnement.

Si un conduit a été utilisé précédemment pour d’autres combustibles, il doit être ramoné.

La base de tout parcours vertical comporte un collecteur des dépôts des produits de combustion avec un tampon de nettoyage.

Les matériaux utilisés sont non combustibles et présentent toutes garanties de résistance mécanique à une température de 250°C, et résistent à l’action chimique des produits de combustion.

Pour les appareils conçus et réalisés de telle manière que la température des produits de combustion ne puisse pas dépasser 90°C, il peut être fait usage d’autres matériaux, à condition que le conduit reste visible sur toute sa longueur et qu’il porte l’indication permanente de la température maximale autorisée.

4.4.1.1.11 Choix des appareils

Les appareils de production d’eau chaude instantanée de tout type, dont la puissance est inférieure ou égale à 10,46 kW (150 kcal/min.) ne peuvent alimenter, ni servir à l’alimentation, d’une baignoire, une baignoire sabot ou toute utilisation équivalente.

Une chaudière de chauffage central alimentée en gaz naturel ne peut être installée ni dans une chambre à coucher, ni dans un local d’habitation de moins de 8 ml.

4.4.1.1.13 Chauffe-eau raccordé à un conduit d’évacuation

Les chauffe-eau (max. 8,7 kW) raccordés à un conduit d’évacuation, doivent être équipés d’un dispositif destiné à empêcher le fonctionnement prolongé en atmosphère viciée identique à celui imposé pour le chauffe-eau du type AAS; indiqués par BIIAS-

4.4.1.1.14 Aspirateur statique

Le débouché de la cheminée peut comporter un aspirateur statique. Celui-ci ne peut toutefois pas comporter des parties réglables ou mobiles.

4.4.1.2 Conduit de raccordement des appareils type B

Le conduit de raccordement est de construction homogène. Si celui-ci est un tuyau en tôle métallique agrafé, soudé par points ou rivé, le joint longitudinal n’est pas placé à la génératrice inférieure du raccordement.

L’extrémité évasée des tuyaux à emboîtement est toujours dirigée vers le haut.

Les matériaux utilisés pour le conduit de raccordement résistent aux effets thermiques, mécaniques et chimiques auxquels ils sont exposés.

Si les matériaux environnants l’exigent, une protection efficace contre le risque d’incendie est réalisée.

Le conduit de raccordement a une pente légèrement montante de l’appareil vers le conduit d’évacuation.

Si le conduit de raccordement a une longueur inférieure à 0,50 m, il peut être horizontal.

L’exécution du raccordement est telle qu’il offre le minimum de résistance au passage des produits de combustion; les changements de direction sont à éviter.

En cas d’impossibilité, les changements de direction sont réalisés au moyen de courbes.

Le conduit de raccordement ne fait pas saillie dans le conduit d’évacuation.

Le conduit de raccordement de l’appareil est réalisé de façon qu’aucun dépôt ne puisse l’obstruer.

Le conduit de raccordement ne peut pas comporter un dispositif coupe-tirage autre que celui qui est prévu d’origine sur l’appareil.

Pour des appareils avec un débit calorifique égal ou inférieure à 70 kW, équipés d’une buse d’évacuation verticale, le raccordement doit répondre aux exigences suivantes :

-

-

- à partir de la buse d’évacuation, il faut d’abord un tronçon vertical d’au moins 0,50 m;

- après ce tronçon, le raccordement peut être effectué directement au conduit d’évacuation avec un coude de 90°; lorsque ce coude ne peut être raccordé directement au conduit d’évacuation et qu’un tronçon horizontal supplémentaire est nécessaire, la longueur de ce tronçon ne peut dépasser un quart de la hauteur effective de tirage du conduit d’évacuation, avec un maximum de 2 m (un coude supplémentaire dans le tronçon horizontal est compté comme une partie horizontale de 0,50 m).

4.4.1.2.7 Isolation thermique

Le conduit est protégé contre tout refroidissement excessif.

La section du conduit de raccordement est au moins équivalente à celle de la sortie de l’appareil.

Elle est régulière et constante. En cas de tirage naturel, elle ne peut pas être modifiée par un dispositif fixe ou mobile.

4.4.1.2.9 Clapet stabilisateur de tirage

Le clapet stabilisateur de tirage par admission d’air dans le raccordement n’est toléré que si l’appareil est muni d’un brûleur du type à air soufflé; dans ce cas le clapet est installé dans le même local que l’appareil.

4.4.1.3 Conduit d’évacuation autonome

Les principes énoncés au paragraphe 4.4.1.1 sont d’application pour les conduits d’évacuation autonomes.

Les conduits d’évacuation autonomes réalisés en éléments emboîtés ne présentent pas de stabilité; on l’assure par des supports adéquats.

L’emboîtement des différentes tuyauteries est réalisé proprement; elles ne peuvent se déboîter spontanément. On veille à avoir l’emboîture des tuyaux toujours tournée vers le haut.

Si des tuyaux agrafés, soudés par points ou rivés sont utilisés, le joint longitudinal n’est jamais placé à la partie inférieure du tuyau.

Les prescriptions de 4.4.1.2.3, 4.4.1.2.4, 4.4.1.2.6 et 4.4.1.2.7 sont d’application.

4.4.1.4 Tubage

Avant de procéder au tubage, il y a lieu de ramoner le conduit d’évacuation.

Le matériau utilisé pour le tubage doit résister aux sollicitations mécaniques, thermiques et chimiques auxquelles il peut être soumis normalement.

La section nette du tubage est telle que l’évacuation correcte des produits de combustion soit garantie.

Ce type de conduit d’évacuation ne présente pas de stabilité; on l’assure par des supports adéquats.

4.4.1.5 Conduit d’évacuation intégré des produits de combustion

Le conduit d’évacuation intégré fait partie de la construction du bâtiment.

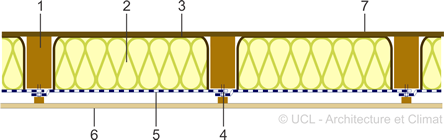

4.4.1.6 Raccordement de plusieurs appareils du type B11BS à un conduit d’évacuation collectif.

Seuls les appareils type B11Bs peuvent être raccordés à un conduit d’évacuation collectif.

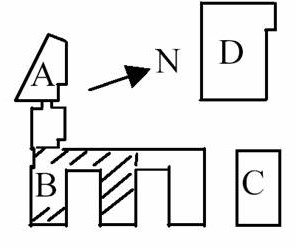

4.4.1.6.1 Les appareils sont placés au même niveau du bâtiment

Plusieurs appareils situés au même niveau du bâtiment peuvent être raccordés à un conduit d’évacuation collectif pour autant qu’ils soient placés dans le même local.

Le raccordement est réalisé :

-

-

- soit directement : la différence de hauteur entre les centres des raccordements doit alors être égale ou supérieure à deux fois la valeur du plus grand diamètre, avec un minimum de 0,50 m;

- soit par l’intermédiaire d’un raccordement collecteur

Le raccordement est réalisé de manière à respecter chacune des conditions suivantes :

-

-

- le fonctionnement de l’un des appareils ne peut gêner celui des autres;

- si tous les appareils sont mis simultanément en fonctionnement, aucune perturbation de tirage ne peut apparaître au niveau d’un quelconque de ceux-ci;

- lorsqu’un ou plusieurs appareils sont à l’arrêt, aucun refoulement des produits de combustion ne peut se produire au niveau de leur coupe-tirage antirefouleur par suite du fonctionnement de ceux qui sont en service.

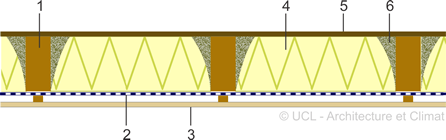

4.4.1.6.2 Les appareils sont situés a des niveaux différents du bâtiment

plusieurs appareils situés à des niveaux différents du bâtiment peuvent être raccordés à un conduit d’évacuation collectif, lorsque le raccordement est réalisé de manière à respecter chacune des conditions suivantes :

-

-

- le fonctionnement de l’un des appareils ne peut gêner celui des autres;

- si tous les appareils sont mis simultanément en fonctionnement, aucune perturbation de tirage ne peut apparaître au niveau d’un quelconque de ceux-ci;

- lorsqu’un ou plusieurs appareils sont à l’arrêt, aucun refoulement des produits de combustion ne peut se produire au niveau de leur coupe-tirage antirefouleur par suite du fonctionnement de ceux qui sont en service.

De plus, l’une des conditions suivantes doit être remplie :

-

-

- le raccordement au conduit d’évacuation est direct; dans ce cas, le nombre des appareils est limité à trois et la différence de niveau entre l’axe de raccordement de l’appareil le plus haut et le débouché du conduit d’évacuation est d’au moins 4 m;

- le raccordement est réalisé au moyen d’un tronçon de raccordement vertical (incorporé ou non au conduit), d’une hauteur minimale de 2,50 m pour chaque appareil, et la distance verticale entre l’axe de la sortie de l’appareil situé au niveau le plus élevé et le débouché du conduit d’évacuation est d’au moins 4 m; dans ce cas, le nombre d’appareils raccordés au conduit d’évacuation collectif est limité à cinq;

- le raccordement est réalisé dans des locaux qui ne servent pas d’habitation, qui ne sont jamais en dépression et qui de plus :

-

-

- ont un volume de plus de 100 ml, ou

- sont fortement ventilés, ou

- sont plus petits mais en communication directe et sans obstacle avec d’autres locaux fortement ventilés;

dans ce cas, le nombre d’appareils raccordés au conduit collectif n’est pas limité.

4.4.1.7 Evacuation de l’eau par le conduit d’évacuation

Si l’appareil est un appareil à condensation, le conduit d’évacuation est pourvu d’un tuyau en matière résistant aux corrosions, raccordé à la cavité se trouvant sous l’orifice de nettoyage. Ce tuyau comporte un coupe-odeur et son écoulement est visible.

4.4.2 Evacuation mécanique des produits de combustion des appareils du type B

4.4.2.1 Système individuel

lorsque l’évacuation des produits de combustion est réalisée au moyen d’un dispositif à tirage mécanique externe à l’appareil, le fonctionnement de l’appareil doit être subordonné à ce tirage mécanique. Les appareils munis d’un dispositif de contrôle d’évacuation (type B11BS ou Blics) répondent à cette exigence. Dans ce cas, il est admis d’incorporer un diaphragme dans le raccordement d’évacuation des produits de combustion.

Le tirage mécanique ne peut perturber le bon fonctionnement des autres conduits éventuels (évacuation et ventilation).

La section du conduit d’évacuation doit être telle que le conduit soit en dépression sur toute sa longueur.

Si dans des circonstances locales particulières, il n’est pas possible d’assurer la dépression du conduit, le conduit d’évacuation doit être du type étanche, c’est-à-dire pouvant garantir un débit de fuite d’air inférieur à 0,3 M³ /h lors d’un essai sous une pression de 150 Pa (p.ex. conduit agrée GASTEC).

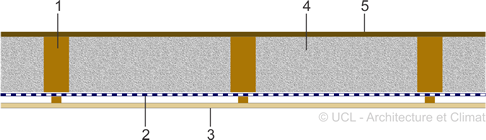

4.4.2.2 Système collectif

a)Si l’immeuble est équipé d’une ventilation mécanique contrôlée (VMC), les appareils d’utilisation peuvent être raccordés directement à la VMC si les conditions ci-après sont remplies :

- la VMC a été conçue (sections, débits, pressions, arrivée d’air)(‘) pour évacuer également les produits de combustion des appareils d’utilisation raccordés (VMCgaz) (2); dans ce cas le raccordement des appareils au conduit d’évacuation collectif peut être direct, le nombre maximum d’appareils pouvant être raccordés au même conduit d’évacuation collectif dépendant du calcul;

- si dans des circonstances locales particulières, il n’est pas possible d’assurer la dépression du conduit, le conduit d’évacuation doit être du type étanche c’est-à-dire pouvant garantir un débit de fuite d’air inférieur à 0,3 M³ /h par raccordement, lors d’un essai sous une pression de 150 PA;

- les appareils doivent être du type B11CS,c’est-à-dire comportant d’origine les dispositifs de sécurité nécessaires pour être raccordés à une VMC-gaz (appareils version VMCgaz);

- lorsqu’il y a un risque de refoulement en cas d’arrêt de l’extraction (par exemple par tirage thermique dans le conduit vertical) ou du fait d’une extraction défectueuse et insuffisante, l’installation VMC-gaz doit comporter un dispositif de sécurité collective (DSC) qui :

- détecte l’arrêt de l’extracteur ou une extraction insuffisante, et

- provoque dans ce cas, la mise à l’arrêt de tous les appareils d’utilisation raccordés, par l’intermédiaire d’un relais électrique placé au niveau de chaque appareil;

- les matériaux du conduit d’évacuation des systèmes VMC-gaz doivent répondre aux mêmes exigences que les conduits d’évacuation des produits de combustion.

b) Lorsque le conduit d’évacuation collectif de l’immeuble est équipé d’un extracteur mécanique destiné à évacuer les produits de combustion, les appareils d’utilisation peuvent être raccordés au conduit d’évacuation collectif, condition de respecter les mêmes clauses de sécurité que celles citées au point c) ci-dessus pour le système VMC-gaz, le débit d’extraction étant calculé pour évacuer uniquement les produits de combustion des appareils d’utilisations raccordés.

(2) Les notes d’information technique du CSTC – NIT 106 et 109 « Code de bonne pratique -ventilation mécanique contrôlée », peuvent servir pour le calcul des installations VMC-gaz

4.4.3 Evacuation des produits de combustion des appareils non reliés à un conduit d’évacuation

4.4.3.1 Les mêmes dispositions que celles qui sont citées sous 4.3.2 sont applicables.

4.4.3.2 Un orifice ou un conduit de ventilation haute est prévu dans les locaux d’un volume égal ou inférieur à 12 m³ si un chauffe-eau de type AAS y est installé (voir § 4.4 point 3).

La section de cet orifice est calculée comme indiqué sous 4.4.3.3.

4.4.3.3 La section nette des orifices ou conduits est au minimum de 13 CM² par 1 kW de débit calorifique total des appareils, avec un minimum de 150 cm².

Pour le calcul du débit calorifique total, il n’est pas tenu compte des cuisinières et des réchauds domestiques.

4.4.3.4 L’évacuation des produits de combustion peut être assurée :

- soit par un orifice (voir 4.3.2.1),

- soit par un conduit de ventilation haute (voir 4.3.2.2, 4.3.2.3 et 4.3.2.4).

ce dispositif d’évacuation doit répondre aux exigences de 4.3.2.

4.4.4 Evacuation des produits de combustion des appareils à combustion étanche du type C

4.4.4.1 Généralités

- Les appareils du type C sont livrés par le fabricant avec leurs conduits d’amenée d’air comburant et d’évacuation des produits de combustion, et leur terminal et constituent un ensemble fonctionnellement indissociables. Ils doivent être installés conformément aux instructions du fabricant contenues dans la notice technique d’installation.

- L’emplacement du débouché du terminal est choisi de telle sorte que les produits de combustion puissent se disperser librement dans l’atmosphère sans entrer en contact avec une paroi ou un obstacle et sans qu’ils ne pénètrent à l’intérieur par un ouvrant (fenêtre, porte,… ) ou un orifice de ventilation.

- Seuls les appareils du type C8 peuvent être raccordés à un conduit d’évacuation intégré (cheminée).

4.4.4.2 Système individuel

a) Appareils type C1* et C5*

Un espace suffisant est aménagé devant et à proximité du débouché du terminal; les distances minimales entre le débouché et un ouvrant dans une paroi (porte, fenêtre, prise d’air) sont au moins égales aux valeurs mentionnées dans le tableau ci-après :

|

Débit calorifique

|

Distance minimale

|

|

Q

kW

|

à l’horizontale

m |

|

|

< 40

|

0,4 (1)

|

1,0 (1)

|

|

40 < Q < 70

|

0,6

|

1,2

|

|

> 70

|

0,1 . Q1/2

|

0,2 . Q1/2

|

(1) Remarque : si le terminal est situé près d’une fenêtre faisant partie du local dans lequel est installé un appareil destiné uniquement à chauffer ce local, les distances horizontale et verticale peuvent être ramenées à 0,20 m.

La distance minimale entre les débouchés de deux terminaux est au moins égale à l’addition des distances déterminées pour chaque appareil dans le tableau ci-dessus.

Les appareils dont les conduits d’amenée d’air et/ou d’évacuation des produits de combustion sont horizontaux, ont ces conduits à peu près perpendiculaires à la paroi qu’ils traversent.

Lorsque le débouché du terminal s’effectue à moins de 2,20 m au-dessus du sol et dans un endroit accessible, il y a lieu de prévoir autour du dispositif de sortie, un système de protection adéquat afin d’éviter des brûlures.

L’installation d’appareils type C51 est interdite.

b) Appareils type C3*

Le raccordement de l’appareil aux conduits d’amenée d’air comburant et d’évacuation des produits de combustion verticaux et au terminal, est réalisé conformément aux instructions du fabricant de l’appareil et uniquement avec du matériel prescrit par ce dernier.

4.4.4.3 Système commun

a) Appareils type C2*

Conditions d’installations à l’étude (1).

(1) Les appareils type C2* ne sont actuellement pas commercialisés en Belgique, leur installation exigeant un conduit d’évacuation particulier, qui également n’est pas d’usage en Belgique.

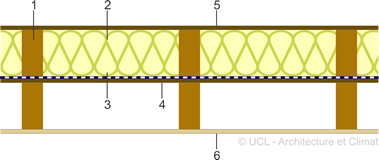

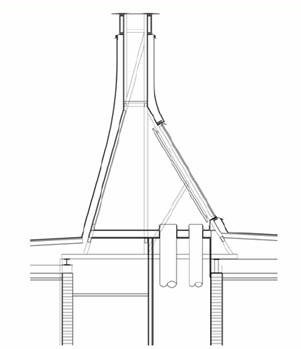

b) Appareils C4*

Seuls des appareils type C42 et C43, d’un débit calorifique maximal de 35 kW et spécialement prévus à cet effet, peuvent être raccordés à un système commun vertical débouchant en toiture.

Ce système commun pour appareils étanches doit notamment (2).

(2) Le système commun pour appareils étanches des type C42 et C43 doit être agréé en Belgique (UBatg ou Technigaz) ou dans un pays de l’Union Européenne.

- être spécialement conçu pour ce type d’application;

- posséder deux conduits séparés;

- être réalisé en matériaux non combustibles présentant toutes les garanties de résistance mécanique à une température de 250°C et résistant à l’action chimique des produits de combustion;

- être installé conformément aux instructions du fabricant du système commun;

- être conçu pour un nombre maximal d’appareils, nombre qu’il est interdit de dépasser lors de l’installation des appareils;

- être étanche (par exemple avec joint d’étanchéité approprié de façon à garantir un débit de fuite d’air inférieur à 3,0 M³/h par raccordement et sur une longueur correspondant à 2 étages);

- assurer en toutes circonstances l’amenée d’air frais et l’évacuation des produits de	combustion, sans que le fonctionnement de l’un ou plusieurs des appareils puissent gêner celui des autres;

- posséder un terminal, qui rend le fonctionnement du système insensible à If orientation et à la force du vent;

- être conçu pour pouvoir être surveillé.

De plus ce conduit commun doit posséder :

- un marquage indiquant de façon visible en position d’installation quels types d’appareils peuvent y être raccordés et leur débit calorifique maximal;

- une notice d’installation reprenant ces mêmes renseignements, ainsi que les caractéristiques du conduit de raccordement au conduit vertical (entre le conduit commun et l’appareil). Il est notamment précisé si l’appareil doit posséder des conduits de raccordement concentriques ou séparés, quels sont leurs diamètres et s’il est admis de raccorder ou non un ou des appareils à condensation.

L’installateur doit s’assurer que seuls des appareils spécialement adaptés et conçus pour être montés sur ce système de conduits communs (type et caractéristiques de l’appareil, appareils à condensation ou non, diamètre des conduits d’amenée d’air et d’évacuation des produits de combustion, conduits de raccordement concentrique ou séparés, nombre total d’appareils admis à être raccordé,… ) soient installés.

L’installation d’appareils type C41 est interdite.

c) Autres appareils type C

L’installation des appareils du type C, autres que ceux cités ci-dessus, est interdite en Belgique.

4.4.4.4 Implantation

Les appareils du type C peuvent être installés dans tous les types de locaux et quelle qu’en soit le volume, sans nécessiter un apport d’air comburant complémentaire dans le local.

![Fluides frigorigènes [Froid alimentaire] Fluides frigorigènes [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2014/09/fluide-frigorigene-01-bon-1024x551.jpg)

![Récupérer la chaleur sur condenseur de la machine frigorifique [Améliorer - Climatisation] Récupérer la chaleur sur condenseur de la machine frigorifique [Améliorer - Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_ameliorer02_sm.png)

![Évaluer la rentabilité d'une amélioration [ECS] Évaluer la rentabilité d'une amélioration [ECS]](https://energieplus-lesite.be/wp-content/uploads/2007/09/ecs-03-1024x538.jpg)

![Liaisons froides [cuisine collective] Liaisons froides [cuisine collective]](https://energieplus-lesite.be/wp-content/uploads/2008/06/cuisine-liaison-froide-bon-1024x609.jpg)

![Rénovation du collège Don Bosco à Woluwe-Saint-Lambert [éclairage] Rénovation du collège Don Bosco à Woluwe-Saint-Lambert [éclairage]](https://energieplus-lesite.be/wp-content/uploads/2007/09/don-bosco-1024x633.gif)