Choisir le système de régulation de la machine frigorifique

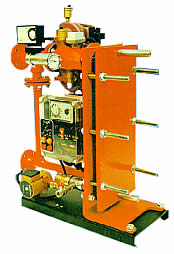

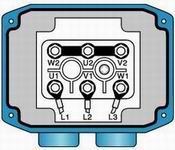

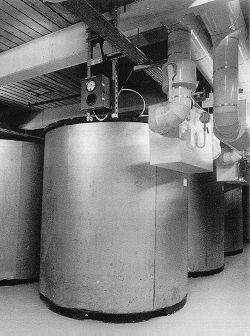

Variateur de vitesse. (Source : Delhaize).

Critères de choix de la régulation

Dans le cas du froid alimentaire, les critères de choix de la régulation sont :

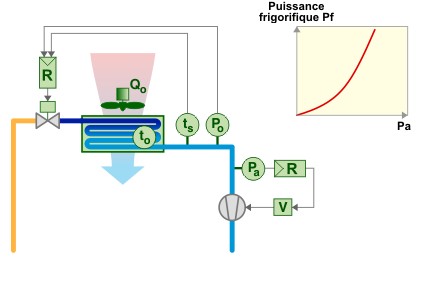

- la puissance frigorifique disponible au niveau de l’évaporateur;

- l’efficacité énergétique du compresseur (consommation électrique, COP).

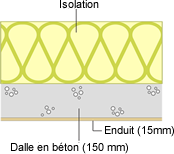

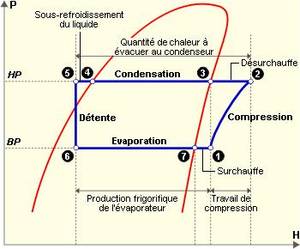

Il va de soi que les deux critères sont intimement liés. On observe par exemple qu’en maîtrisant la surchauffe à la sortie de l’évaporateur, non seulement la puissance frigorifique augmente (remplissage optimal de l’évaporateur) mais la consommation électrique du compresseur diminue. Globalement, ces deux effets sont cumulatifs et sont mis en évidence par des valeurs d’efficacité énergétique élevées (COP).

La puissance frigorifique de l’évaporateur

La charge frigorifique disponible pour l’application au niveau de l’évaporateur conditionne non seulement le choix :

- de l’évaporateur en premier;

- du compresseur, du condenseur et du détendeur et des auxiliaires;

- …

mais aussi, et c’est l’objet de ce chapitre, le choix :

- des types de régulation;

- des organes d’entrée des régulateurs comme les capteurs de pression et de température (la pression de condensation à l’entrée du condenseur par exemple);

- des organes de sortie des régulateurs comme les variateurs de fréquence et les détendeurs asservis(régulation de la vitesse du compresseur par exemple);

- des superviseurs éventuels.

La régulation de la puissance frigorifique à l’évaporateur, suivant la charge de l’application, est primordiale. En effet, elle conditionne la stabilité de la température au niveau de la zone à refroidir, celle-ci étant impérative pour la conservation des denrées alimentaires.

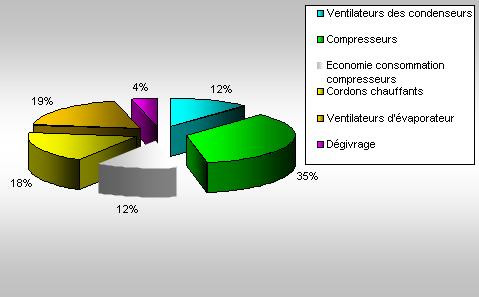

Consommation énergétique des compresseurs et des auxiliaires

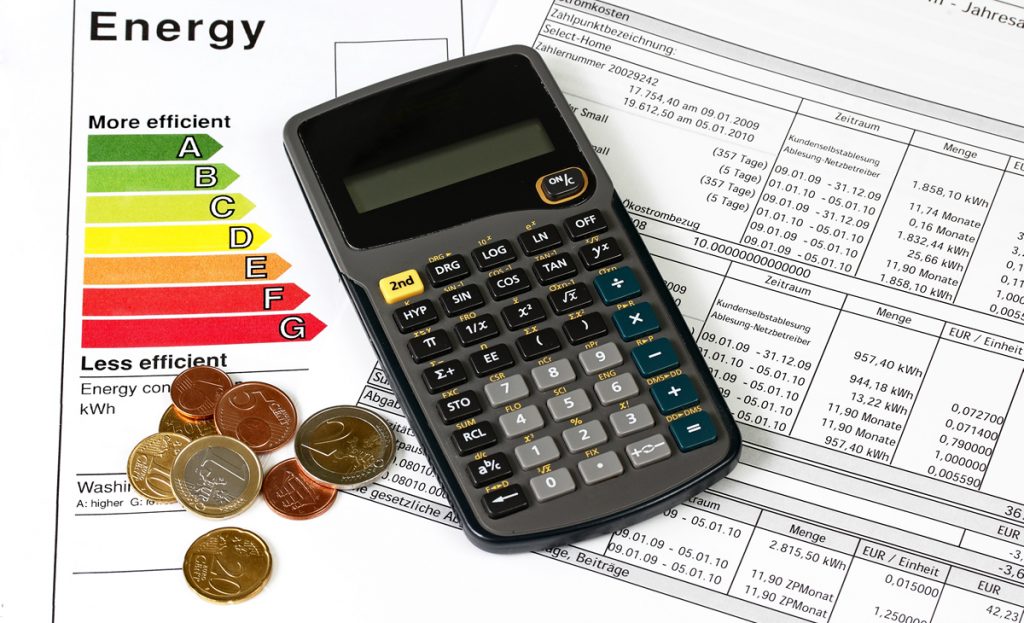

Si pour le même prix, à savoir une puissance frigorifique optimalisée au niveau de l’évaporateur, on peut réduire les consommations électriques du compresseur, des ventilateurs des évaporateurs et des condenseurs, des cycles de dégivrage, … tout le monde est gagnant tant pour le portefeuille du commerçant que pour la planète.

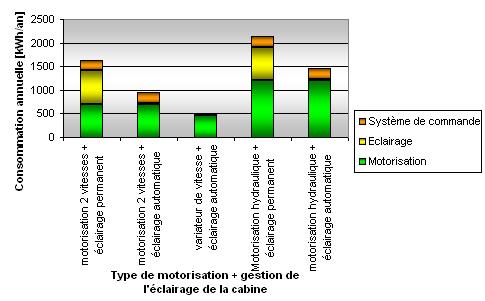

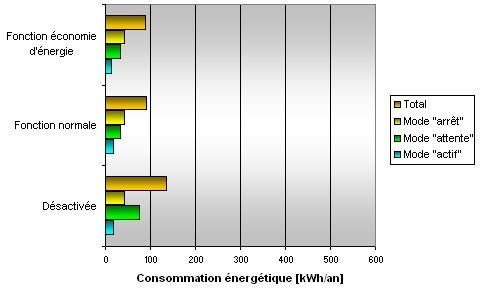

À titre indicatif, un grand constructeur d’élément de régulation annonce des économies d’énergie (essentiellement une réduction des consommations électriques) variant de 20 à 30 % par le choix d’une régulation :

- de l’ouverture du détendeur électronique donnant une gestion de la surchauffe et, par conséquent du remplissage de l’évaporateur;

- du débit du compresseur par variation de sa vitesse;

- du dégivrage de l’évaporateur;

- de la pression de condensation (régulation en pression flottante);

- …

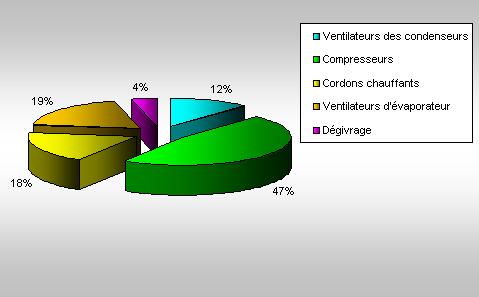

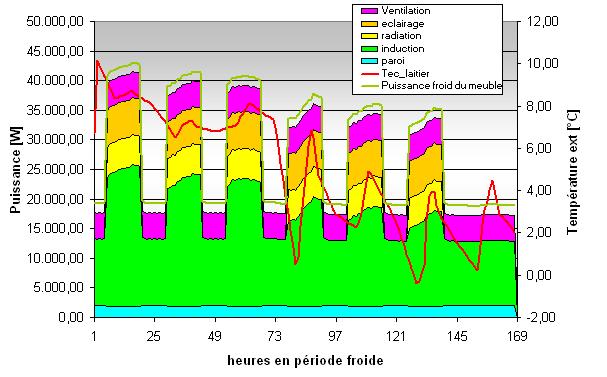

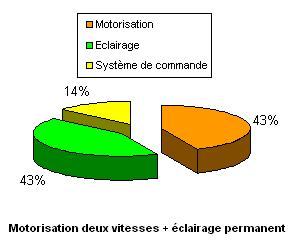

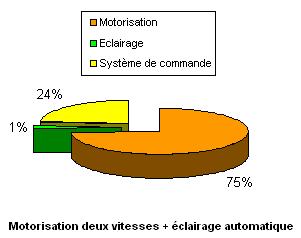

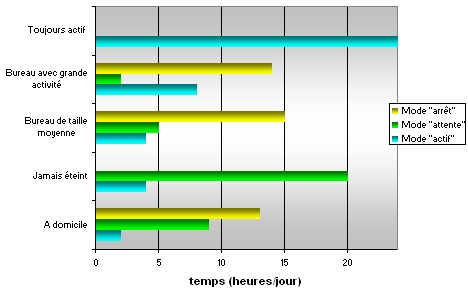

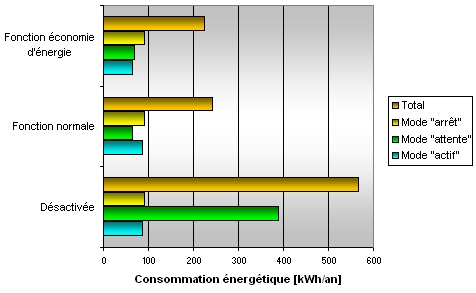

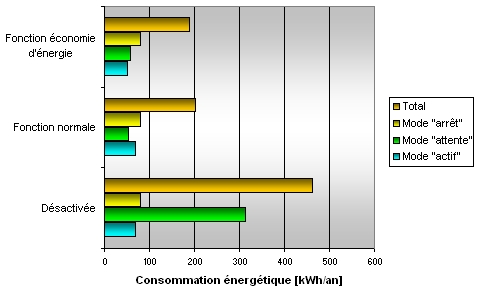

La répartition des consommations énergétiques moyennes du froid alimentaire dans des supermarchés se répartit comme suit :

Tous les postes de consommations énergétiques sont importants, d’accord, mais celui des compresseurs doit revêtir une attention toute particulière. En effet, la plupart des choix qui seront effectués sur la régulation des différents équipements de la machine frigorifique influenceront de près ou de loin la consommation électrique du compresseur contribuant à améliorer sa performance énergétique :

| Exemple.

L’investissement dans une régulation associée avec un détendeur électronique permet de prédire, selon un fabricant, une réduction des consommations énergétiques du compresseur de l’ordre de 25 % soit 12 % des consommations énergétiques totales du poste froid alimentaire.

|

Les régulations

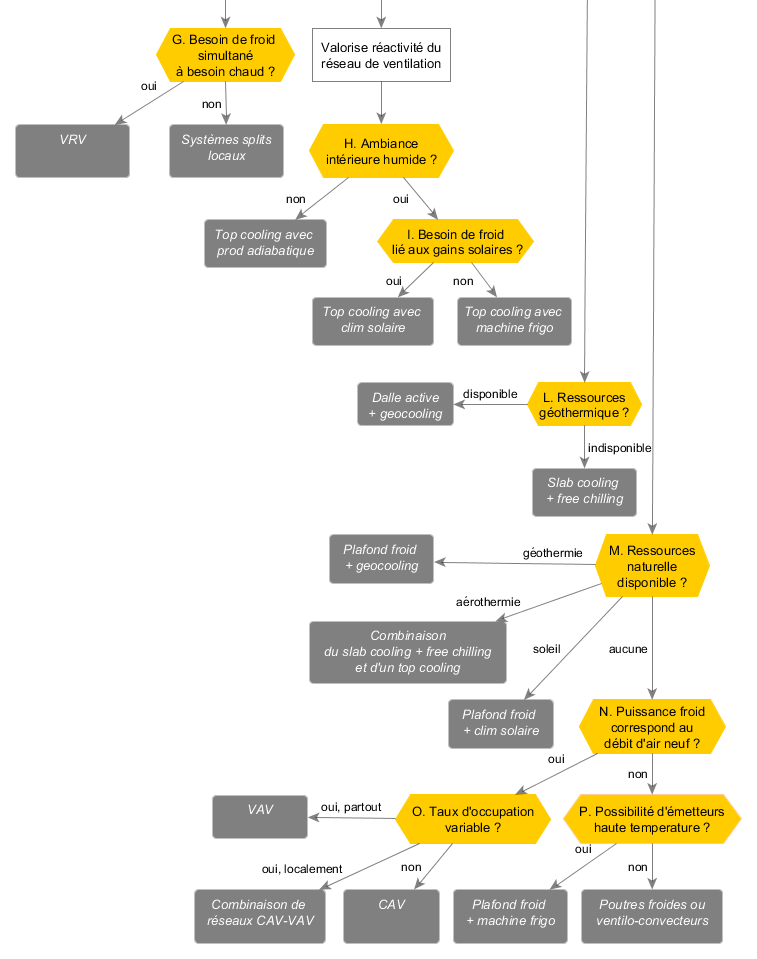

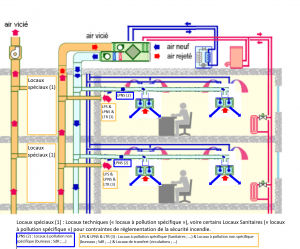

Le choix de la régulation d’une installation frigorifique doit être considéré :

- dans un premier temps, au niveau global, c’est la supervision;

- dans un second temps au cas par cas par rapport aux différents équipements, ce sont les régulateurs dédicacés.

Supervision

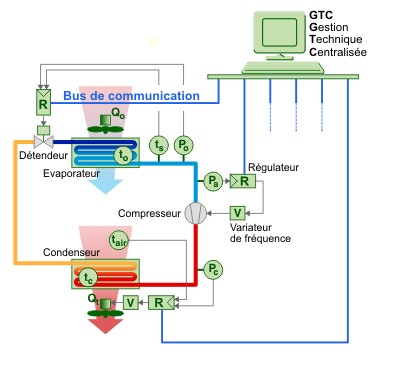

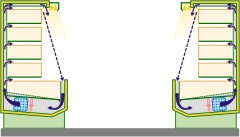

La gestion technique centralisée (GTC)

GTC d’un supermarché (source : Delhaize).

Avec la venue de l’électronique, et plus particulièrement de la régulation numérique, tout est pratiquement réalisable au niveau de la régulation du cycle d’une installation de froid alimentaire sachant que les équipements individuels peuvent se trouver souvent à des distances non négligeables.

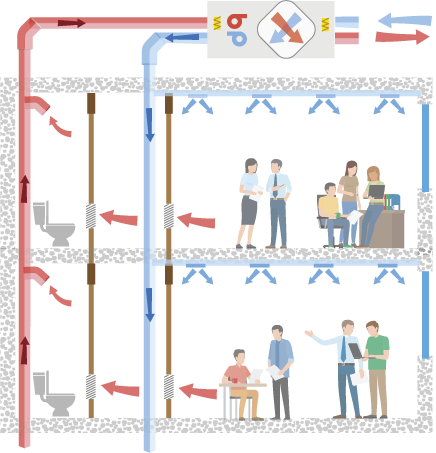

Pour les installations de froid alimentaire importantes, une gestion globale de tous les points critiques tels qu

- les températures des différents meubles frigorifiques;

- les pressions de condensation, d’évaporation, …;

- les phases de dégivrages,

- …

peut s’avérer très intéressante tant pour le responsable commercial du magasin que pour les responsables techniques et de la maintenance des équipements.

On nomme couramment ce type de superviseur une Gestion Technique Centralisée (GTC) qui est capable à la fois :

- d’effectuer des campagnes de mesure de traçabilité, de « benchmarking » (analyse des tendances de consommations énergétiques par exemple);

- de modifier des paramètres de régulateur individuel (modification de consigne de température de meuble frigorifique, …);

- La gestion technique centralisée offre les avantages et inconvénients suivants :

|

(+)

(-)

|

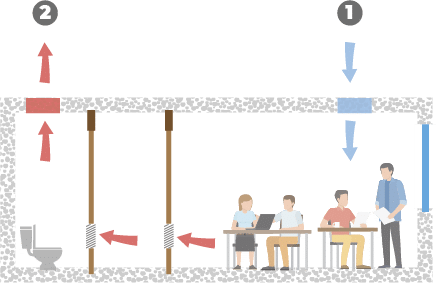

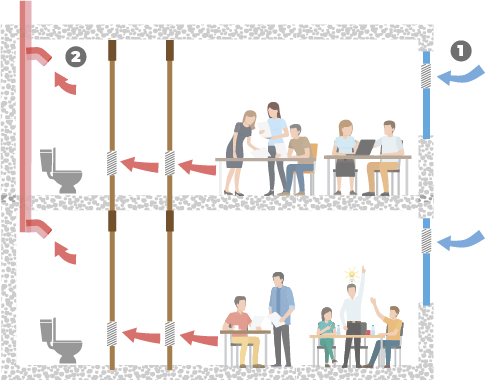

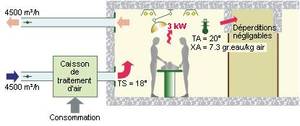

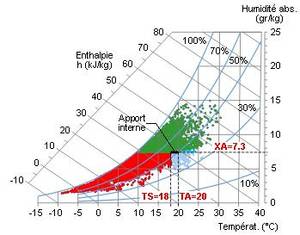

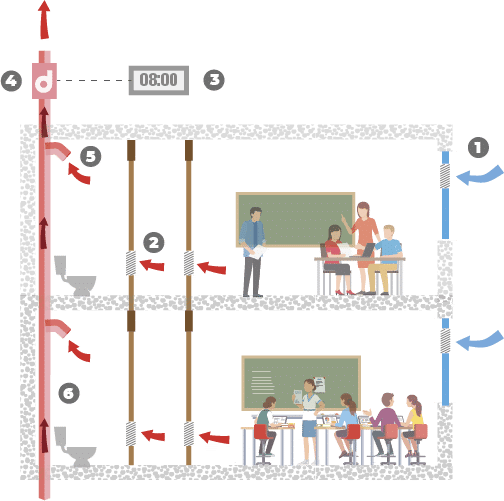

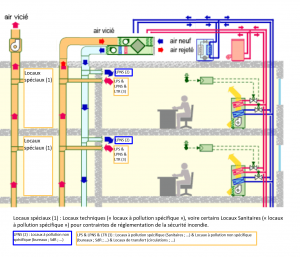

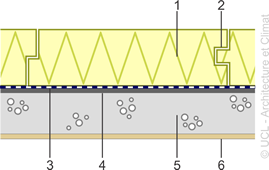

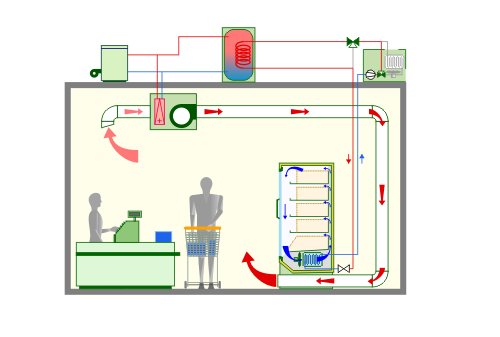

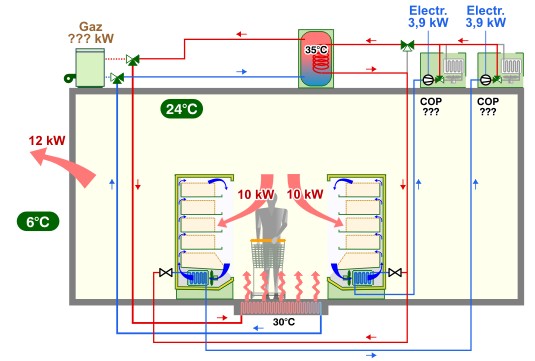

Une installation de supermarché est régulièrement configurée de la manière suivante :

- les meubles frigorifiques sont dans les zones de ventes;

les compresseurs sont dans un local technique annexe (pas toujours à proximité); - les condenseurs sont sur le toit.

Dans ce cas, une gestion technique centralisée permet de voir globalement comment se comporte l’installation.

Les réseaux

Les réseaux de communication entre le superviseur et les régulateurs locaux sont souvent de types LON. Attention de nouveau que les protocoles de communication entre les différents équipements peuvent être propriétaires.

Régulation individuelle des équipements

Dans le cadre d’une démarche URE (Utilisation Rationnelle de l’Énergie), le choix de régulateurs individuels de qualité s’impose. En conception, il va de soi aussi qu’une régulation qui vise à réduire les consommations énergétiques de l’installation au maximum doit être envisagée globalement. En effet, le choix d’une régulation performante :

- de la surchauffe ne devrait se concevoir qu’en association avec une variation de débit pour le compresseur (variateur de fréquence contrôlant la vitesse du moteur électrique du compresseur).

- de pression flottante au niveau du condenseur, en fonction du climat externe, ne devrait aussi se concevoir qu’en association avec un détendeur électronique performant de manière à continuer à alimenter de manière optimale l’évaporateur en fluide frigorigène.

De manière générale, une somme de choix d’équipements adéquats associés à des régulateurs de qualité, permet d’améliorer sensiblement les performances énergétiques de la machine.

À l’heure actuelle, les fabricants de régulation en froid alimentaire offre les possibilités principales de régulation suivantes :

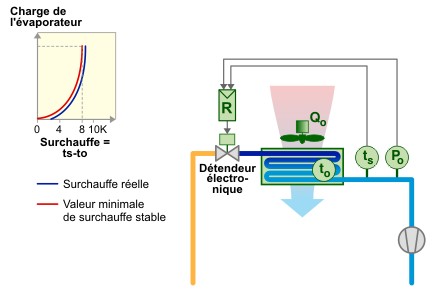

- Régulation de la surchauffe à la sortie de l’évaporateur permettant le remplissage optimal de l’évaporateur quelle que soit la charge frigorifique de celui-ci.

- Régulation du débit de réfrigérant en fonction de la demande de l’évaporateur.

- Régulation de la pression de condensation au niveau du condenseur (pression flottante) dans le but de réduire le travail du compresseur (taux de compression HP/BP optimisé).

- …

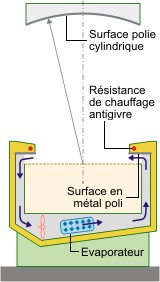

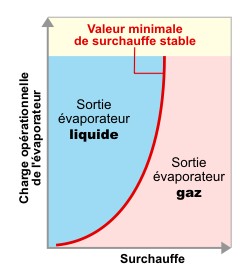

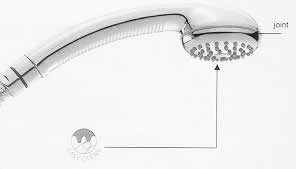

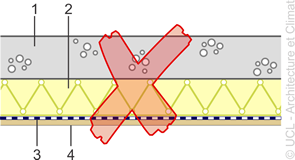

Surchauffe

La régulation moderne de la surchauffe se réalise au moyen de régulateur intégrant un algorithme de contrôle de la valeur minimale de surchauffe stable. Afin de garantir la pleine maîtrise de la surchauffe, le régulateur sera associé avec un détendeur électronique.

Un fabricant de régulateurs annonce une réduction de l’ordre de 12 % de la consommation énergétique du compresseur et un temps de retour sur investissement de 1,5 à 2,5 ans. En effet, meilleur sera le remplissage de l’évaporateur moins long sera le temps de fonctionnement du compresseur.

| Pour en savoir plus sur la régulation de la surchauffe, cliquez ici ! |

Consigne flottante de basse pression

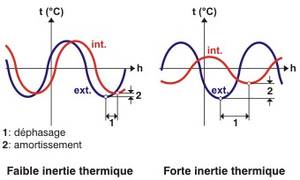

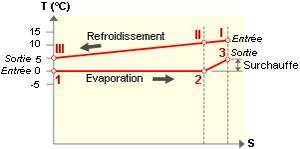

Le choix d’une consigne flottante de basse pression (ou température flottante à l’évaporateur) permet, outre les nombreux avantages au niveau de la qualité de conservation des denrées alimentaires, de réduire les consommations énergétiques par la simple augmentation de la consigne de température d’évaporation en période creuse des zones de vente. On sait que l’augmentation de la température d’évaporation conditionne le travail du compresseur. On estime, en général, qu’une augmentation de la consigne de température d’évaporation de 1 K réduit la consommation énergétique du compresseur de l’ordre de 2 à 3 %.

On est souvent amené à choisir ce genre de régulateur au même moment que le choix de l’équipement à placer dans les zones de vente comme les meubles frigorifiques, les chambres froides, …

Il existe sur le marché un grand choix de modules de régulation permettant par exemple de combiner les fonctions :

- de régulation de température par commande des ventilateurs de l’évaporateur;

- de dégivrage;

- de monitoring de température;

- de commande directe de compresseur dans les installations simples;

- d’alarme température haute;

- …

N’hésitez donc pas à bien négocier la qualité de votre régulateur au même moment que le choix des meubles et/ou chambres frigorifiques.

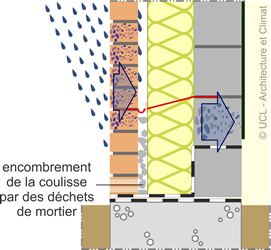

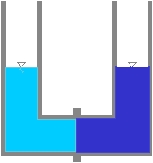

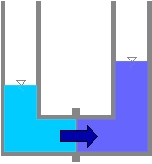

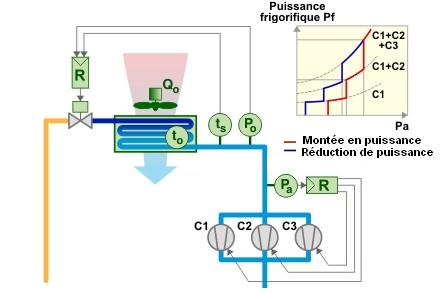

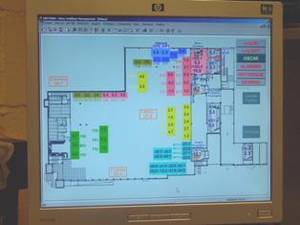

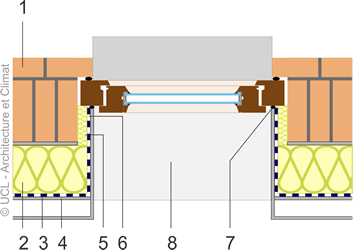

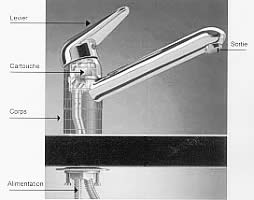

Débit du fluide frigorigène

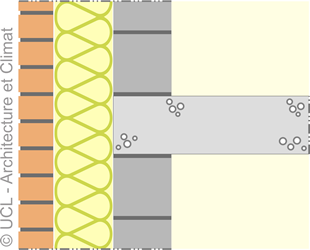

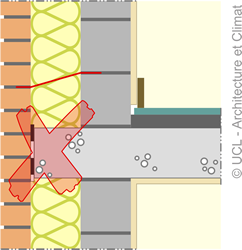

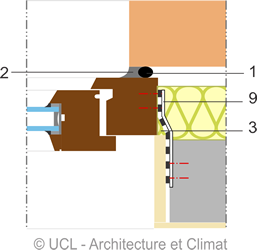

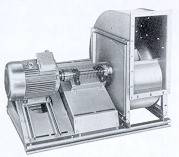

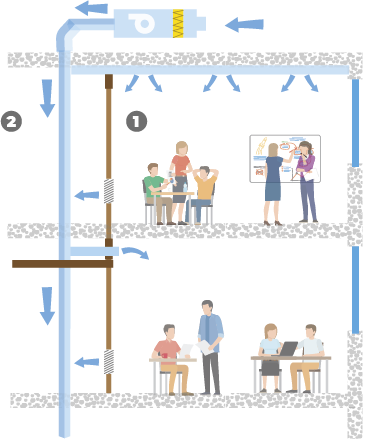

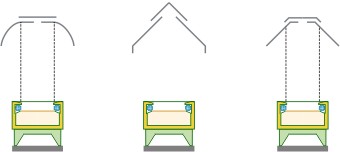

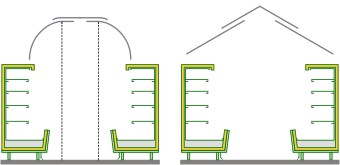

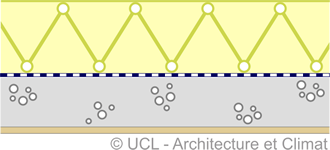

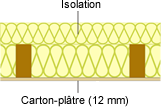

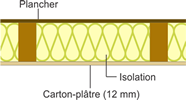

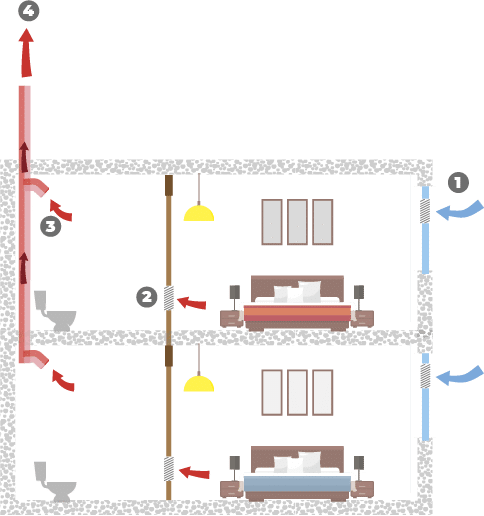

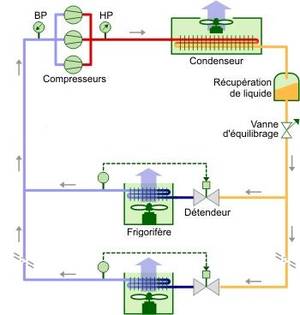

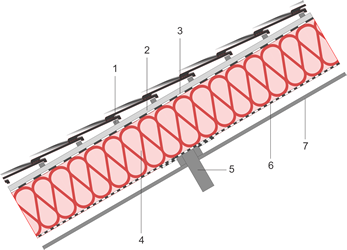

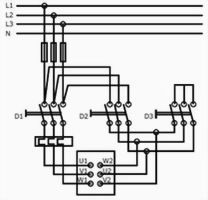

Auparavant, la variation du débit du fluide frigorigène, et par conséquent l’adaptation de la puissance de la machine frigorifique à la charge nécessaire à l’évaporateur, était obtenue, par exemple, en enclenchant en « tout ou rien » une cascade de compresseurs en fonction de la pression d’aspiration Pa à l’entrée de la centrale.

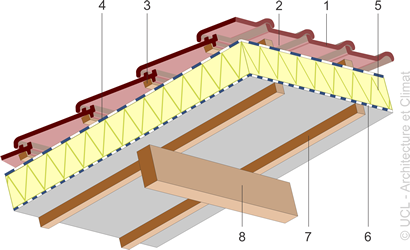

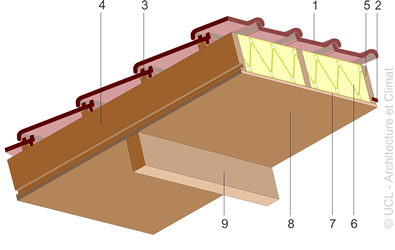

Régulation en cascade de plusieurs compresseurs.

La mission était plus délicate encore pour un compresseur seul. Les moyens de régulation du débit frigorigène étaient limités et parfois très gourmands en énergie pour le compresseur (injection des gaz chauds par exemple).

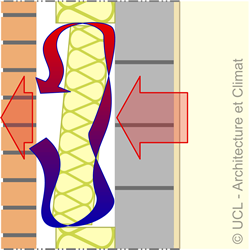

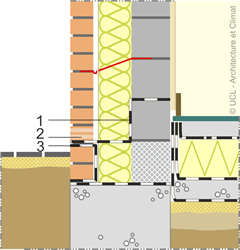

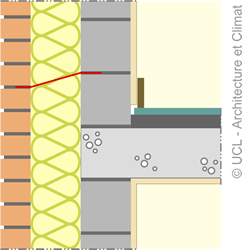

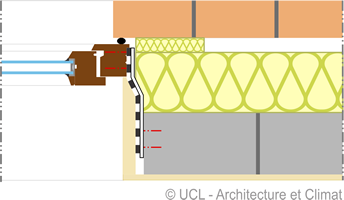

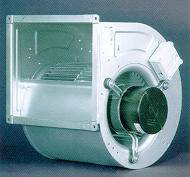

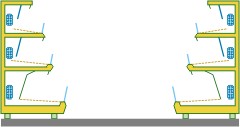

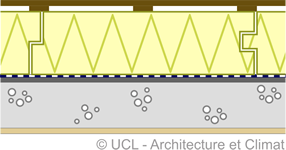

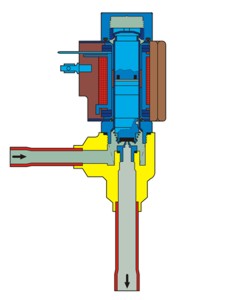

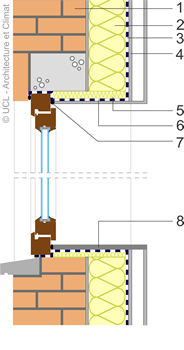

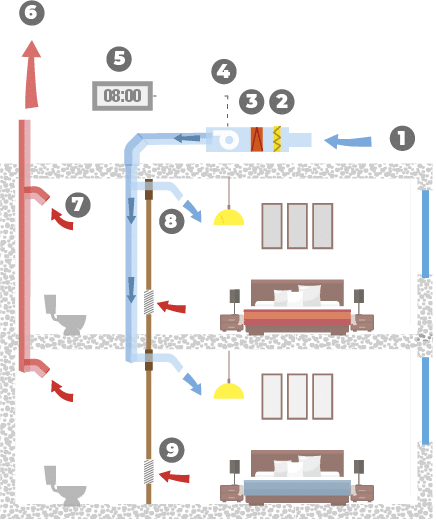

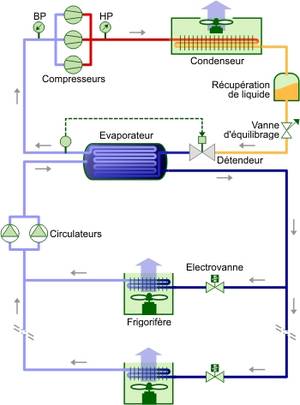

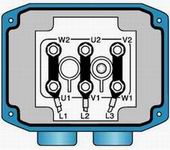

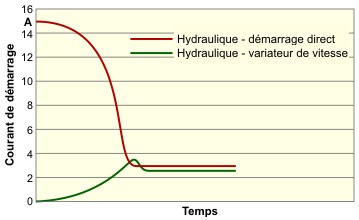

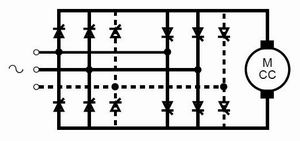

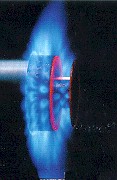

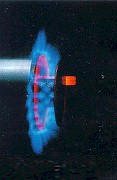

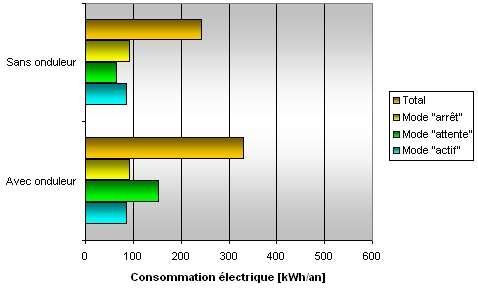

La venue des variateurs de vitesse et surtout ces derniers temps la maîtrise des perturbations qu’ils engendraient auparavant au niveau des harmoniques, a permis de les adapter au compresseurs :

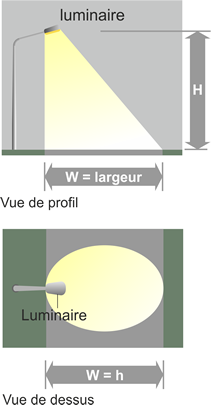

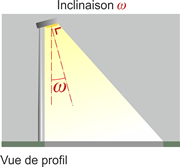

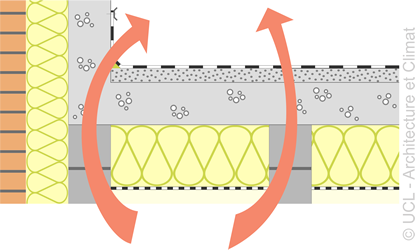

Régulation par variation de fréquence de la vitesse du compresseur.

Sur base d’une mesure en continu fiable de la pression d’aspiration (Pa) du compresseur, la régulation par variation de fréquence du moteur d’entrainement du compresseur permet d’adapter le débit de fluide réfrigérant en fonction de la demande de l’évaporateur (le compresseur se comporte comme une pompe volumétrique).

Les principaux avantages et inconvénients du choix de ce type de régulation sont :

|

(+)

(-)

|

De manière générale, l’évaluation des temps de retour simple sur investissement est, à l’heure actuelle, assez difficile à objectiver, car, des installations équipées de ce genre de régulation :

- peu sont réellement monitorées (une fois l’installation terminée, il n’y a pas de réel contrat de maintenance ou de « benchmarking »);

- si elles le sont, le temps de monitoring est souvent court.

Il est donc difficile de valider les temps de retour annoncé par les fabricants. L’équipe d’Energie+ serait tout à fait ravie de pouvoir disposer d’études de cas pertinentes.

| Pour en savoir plus sur la régulation de la surchauffe, cliquez ici ! |

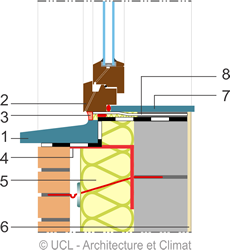

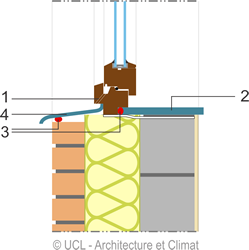

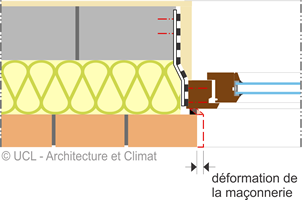

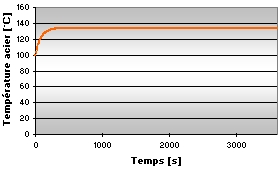

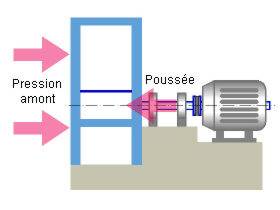

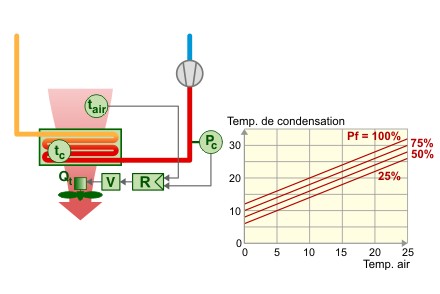

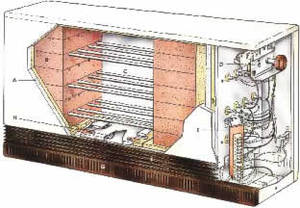

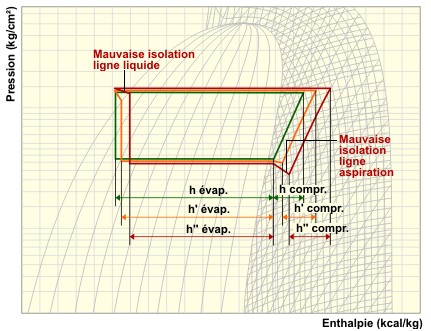

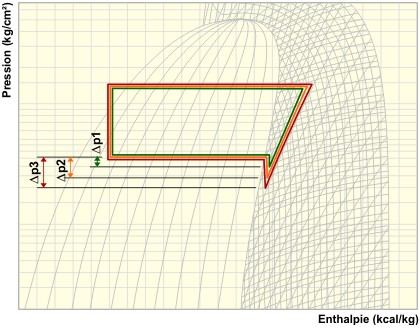

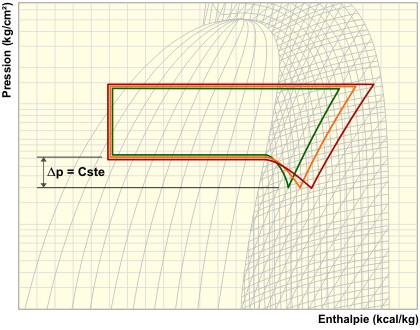

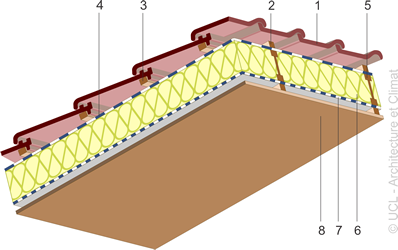

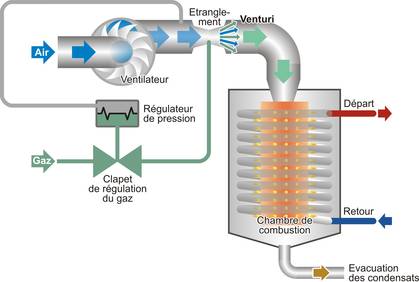

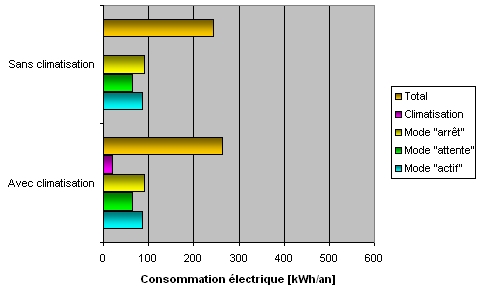

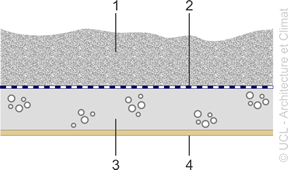

Pression de condensation flottante

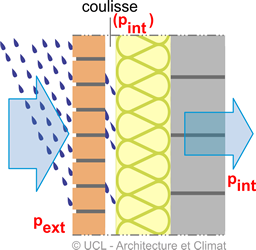

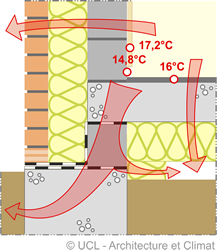

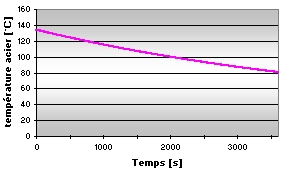

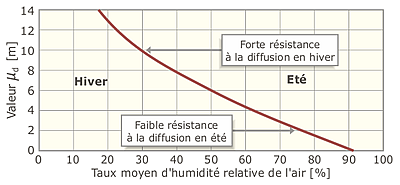

La régulation de la pression de condensation en fonction des conditions climatiques externes est de loin celle qui permet de réduire fortement les consommations énergétiques du compresseur. En effet, tout comme l’augmentation de la basse pression à l’évaporateur améliore les performances du compresseur (une augmentation de température de 1 K réduit les consommations du compresseur de + 3 %), la diminution de la pression de condensation réduit aussi de + 3 % les mêmes consommations. Cependant, autant la réduction de la pression d’évaporation est limitée de par la température de l’application à respecter, autant la pression de condensation pourrait être abaissée au plus bas essayant de « coller » au maximum à la température extérieure pour un condenseur à air par exemple.

La diminution de la pression de condensation augmente l’efficacité du compresseur et de l’évaporateur.

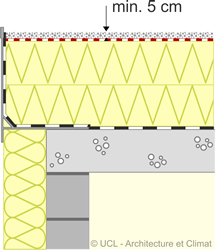

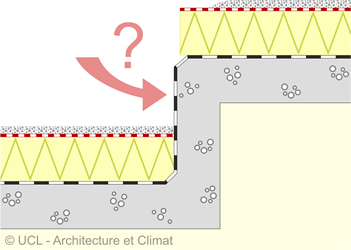

S’il n’y avait pas de limite mécanique, par exemple la nécessité de maintenir une certaine pression haute sur le détendeur afin qu’il fonctionne correctement, on pourrait envisager des pressions de condensation proche de celles d’évaporation. La limite basse actuelle de pression de condensation est souvent fixée à 20 °C.

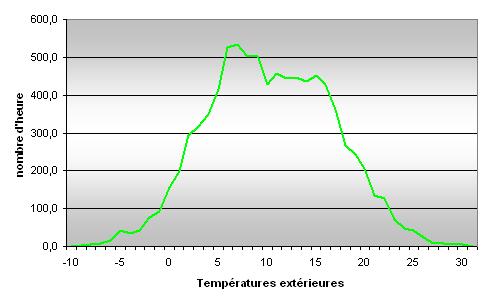

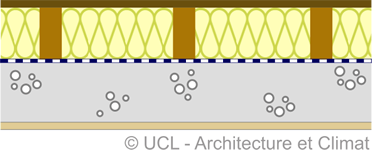

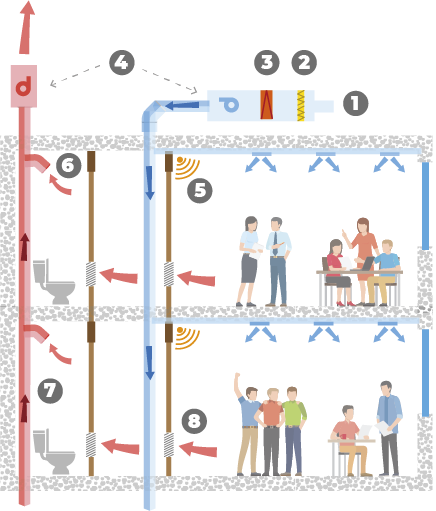

Vu que la plupart du temps la température externe, sous nos latitudes, est comprise entre 5 et 15°C, le pouvoir rafraichissant de l’air doit être utilisé au maximum. C’est pour cette raison qu’il est important de choisir une régulation de la pression de condensation flottante. Elle permet donc l’abaissement de la pression de condensation par la régulation du débit d’air externe (variation de la vitesse des ventilateurs des condenseurs).

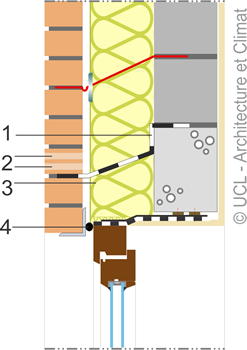

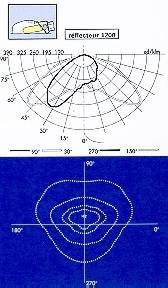

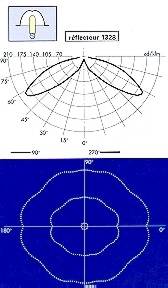

On y arrive grâce à des régulateurs qui prennent en compte en permanence la température d’entrée d’air (dans le cas d’un condenseur à air) et la pression de condensation et l’introduise dans un algorithme de régulation de la vitesse du ventilateur d’air afin moduler son débit.

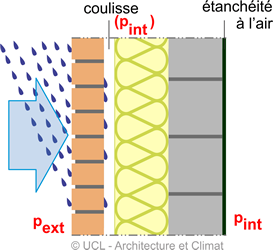

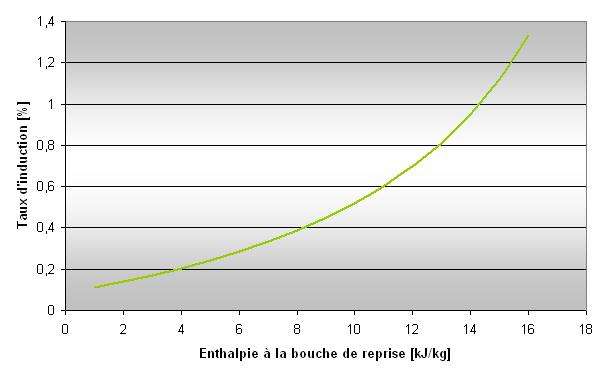

La régulation flottante de la pression (ou température) de condensation chez certains fabricants est réalisée en prenant en compte :

- la température de l’air entrant dans le condenseur (= température externe) tair;

- la pression de condensation (température de condensation) pc;

- une information de la puissance frigorifique du compresseur est nécessaire Pf. Elle peut être obtenue lorsque que le compresseur est lui-même équipé d’un régulateur.

L’algorithme du régulateur recalcule la pression de condensation adéquate en fonction des différents paramètres d’entrée (pc, tair, Pf). La figure ci-dessus donne un exemple de loi de régulation imaginée par un constructeur spécialisé dans le domaine.

| Pour en savoir plus sur la régulation de la surchauffe, cliquez ici ! |

![Détendeurs [Froid alimentaire] Détendeurs [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_detendeur.gif.gif)

![Diminuer le niveau sonore [Climatisation] Diminuer le niveau sonore [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2007/09/bene046-800x346.jpg)

![Evaluer la qualité des parois [éclairage] Evaluer la qualité des parois [éclairage]](https://energieplus-lesite.be/wp-content/uploads/2007/09/bureaux-coefficient-reflexion-parois-bon-1024x538.jpg)

T est élevé, plus il faudra assurer un débit surfacique faible.

T est élevé, plus il faudra assurer un débit surfacique faible.

l’étanchéité à l’eau,

l’étanchéité à l’eau,