Température à la Basse Pression : T°(BP)

La mesure directe de la température d’évaporation est très difficile. On réalise plutôt la lecture de la basse pression BP au manomètre, que l’on traduit la température d’évaporation en fonction du type de fluide utilisé.

Pour connaître la température d’évaporation à partir de la mesure de la basse pression, voici une table de correspondance entre la température et la pression relative mesurée à l’aspiration de la machine frigorifique pour quelques fluides frigorigènes :

| Température |

Pression relative [bar] |

|

[°C]

|

R22 |

R134A |

R404A |

R407c

|

| – 30 |

0,64 |

0.08 |

1,07 |

1,36 |

| – 20 |

1,43 |

0,31 |

2,05 |

1,79 |

| – 18 |

1,62 |

0,43 |

2,30 |

2,02 |

| – 16 |

1,83 |

0,56 |

2,56 |

2,25 |

| – 14 |

2,05 |

0,69 |

2,82 |

2,50 |

| – 12 |

2,28 |

0,84 |

3,09 |

2,77 |

| – 10 |

2,52 |

0,99 |

3,39 |

3,05 |

| – 8 |

2,78 |

1,15 |

3,69 |

3,34 |

| – 6 |

3,05 |

1,33 |

4,01 |

3,65 |

| – 4 |

3,33 |

1,51 |

4,36 |

3,98 |

| – 2 |

3,63 |

1,71 |

4,63 |

4,32 |

| 0 |

3,95 |

1,91 |

5,09 |

4,68 |

| 2 |

4,28 |

2,13 |

5,59 |

5,06 |

| 4 |

4,63 |

2,36 |

5,89 |

5,46 |

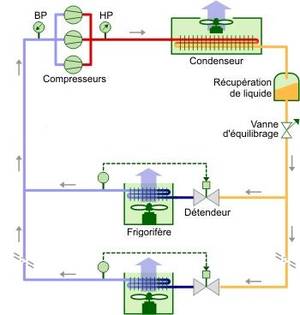

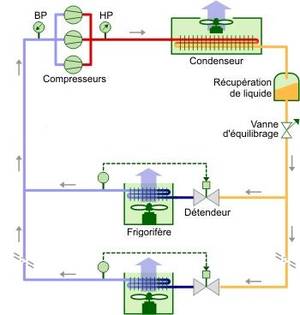

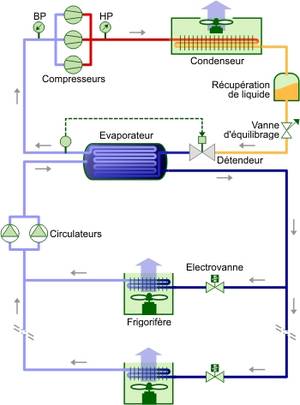

Détente directe

En détente directe, pour un évaporateur à air, si l’écart entre T°évaporation et la T°air sortie évaporateur > 6 à 10 K, il y a encrassement ou prise en glace permanente et donc chute de rendement. Il est donc nécessaire de procéder à un nettoyage ou un dégivrage.

Si l’écart subsiste après l’opération de maintenance, il faut envisager l’extension de la surface de l’évaporateur.

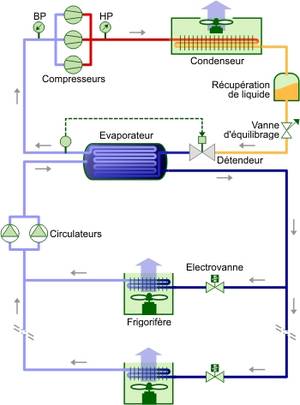

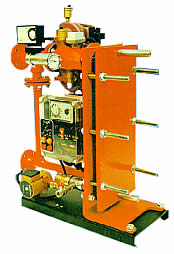

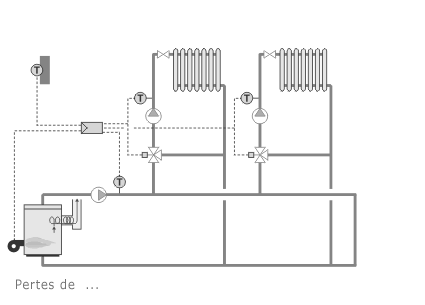

Détente indirecte par boucle frigoporteur

En détente indirecte, pour un évaporateur à eau glycolée par exemple, si l’écart entre T°évaporation et la T°eau sortie évaporateur > 4 à 6 K, il y a encrassement et donc chute de rendement. Si l’écart subsiste après le nettoyage (en général, un détartrage à l’acide), il faut envisager l’extension de la surface de l’évaporateur.

Quelques réflexions …

La mesure / lecture de la température peut être effectuée sur le circuit secondaire par thermomètre digital au niveau de doigts de gant par exemple.

On rappelle ici que l’augmentation, si possible, du point de consigne de la température du fluide caloporteur augmente le rendement.

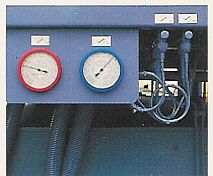

Mesure prise à l’emplacement du thermomètre à aiguille

dont la précision est parfois sujette à caution…

La mesure des températures de départ et de retour de l’eau glycolée est une indication intéressante. En effet, si, à puissance maximale, l’écart est inférieur à 5 K, le débit d’eau peut être réduit (économie électrique + diminution du risque d’érosion).

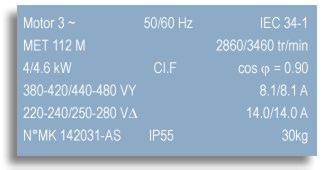

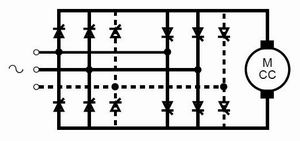

Intensité absorbée par le compresseur

A puissance nominale, mesurées sur chaque phase, les valeurs du courant à la pince ampèremétrique doivent être peu différentes et proches ou inférieures à celles de la plaque signalétique. On peut forcer le régime de la machine frigorifique pendant cette mesure (en abaissant la demande à l’évaporateur, par exemple).

Quelques réflexions …

L’idéal dans ce domaine est toujours de comparer d’une année à l’autre… Donc il faut noter les valeurs mesurées.

Il vaut en général mieux de ne pas faire confiance aux ampèremètres présents sur la machine.

Pour des compresseurs à plusieurs étages, si l’on passe d’un premier à un second étage et que le courant ne bouge pas, c’est qu’il y a des clapets cassés.

Pression et température de condensation à la Haute Pression : T°(HP)

Action …

La mesure directe de la température de condensation, comme celle d’évaporation, est très difficile. On réalise plutôt la lecture de la haute pression HP au manomètre, que l’on traduit en température de condensation en fonction du type de fluide utilisé. À l’heure actuelle, la double indication (pression-température) est souvent inscrite sur le manomètre pour différents fluides frigorigènes souvent employés.

| Température |

Pression relative [bar] |

|

[°C]

|

R22 |

R134A |

R404A |

R407c

|

| 16 |

7,10 |

4,01 |

8,80 |

8,27 |

| 18 |

7,58 |

4,34 |

9,3 |

8,81 |

| 20 |

8,08 |

4,68 |

10 |

9,38 |

| 25 |

9,42 |

5,61 |

11,6 |

10,91 |

| 30 |

10,91 |

6,66 |

13,3 |

12,60 |

| 35 |

12,55 |

7,82 |

15,2 |

14,46 |

| 40 |

14,35 |

9,11 |

17,3 |

16,50 |

| 45 |

16,33 |

10,53 |

19,6 |

18,75 |

| 50 |

18,49 |

12,10 |

22 |

21,20 |

| 55 |

20,84 |

13,83 |

24,8 |

23,87 |

| 60 |

23,40 |

15,73 |

|

26,78 |

| 65 |

26,17 |

17,80 |

|

29,94 |

Quelques réflexions …

La valeur de la pression varie suivant le système, sauf compresseur à vis : HP-BP = 10 bar.

La variation de la Haute Pression (le plus bas possible, suivant la technologie de fabrication) réduit la consommation électrique.

Ecart de température entre le condenseur et le fluide refroidissant : T°(HP)

Action …

Mesurer l’écart entre la température de condensation et la température du fluide refroidissant. Pour un condenseur air, l’écart entre la température de condensation et la température de l’air à l’entrée doit être de l’ordre de 12 à 15 K à pleine charge. A charge partielle, le delta T° doit diminuer proportionnellement.

Quelques réflexions …

Si ces écarts sont dépassés malgré un détartrage régulier, c’est que le condenseur est trop petit. Or toute augmentation de 1° de cet écart entraîne 3% de consommation en plus.

Pour connaître la température de condensation, lire la haute pression, et se référer tableau de correspondance température/pression du fluide frigorigène (Exemple pour le R22, R134a et R407, …).

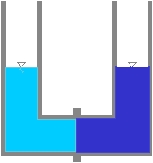

Sous-refroidissement

Action …

Mesurer la température de ligne liquide (T°liq), à l’entrée du détendeur, au moyen d’un thermomètre de contact, puis la comparer à la température de condensation T°(HP), en déduite de la valeur de la Haute Pression.

Quelques réflexions …

Sauf pour les détendeurs à capillaire, le sous-refroidissement (qui est la différence T°(HP) – T°(liq)) doit se situer entre 5 et 7 K.

Une augmentation du sous-refroidissement augmente la puissance frigorifique de la machine frigorifique et son efficacité énergétique. Le travail du compresseur reste en effet constant alors que la plage d’évaporation s’accroît. Concrètement, pour une situation type donnée, on a observé 0,8% d’accroissement du COP par degré d’augmentation du sous-refroidissement pour du R-22 et 1%/K pour du R-134a (source : Le froid efficace dans l’industrie – Ademe- France). Si une faible valeur est rencontrée, c’est l’indication :

- soit d’un manque de fluide frigorigène (fuite ?),

- soit d’un encrassement du condenseur (mauvaise condensation, donc peu de liquide ?).

S’il s’agit d’un détendeur à capillaire (petites installations du type climatiseur), le sous-refroidissement doit être plus faible car à l’arrêt, il y aura égalisation des pressions Haute et Basse; donc du liquide pénétrera dans l’évaporateur; donc risque de coup de liquide au démarrage si la quantité est trop importante.

Surchauffe

Action …

Mesurer température d’aspiration (T°asp) au moyen d’un thermomètre de contact.

Quelques réflexions …

Pour les détendeurs thermostatiques, la différence entre la T°évaporation(BP) et T°aspiration à l’entrée du compresseur = 6 K à 8 K.

Pour les détendeurs électroniques, la différence entre la T° BP et T° asp = 3 K.

Une réduction de la surchauffe permet une augmentation de la puissance frigorifique, mais :

- une surchauffe trop faible peut provoquer des coups de liquide au compresseur,

- une surchauffe trop forte entraîne une usure prématurée des compresseurs par élévation de leur température de refoulement.

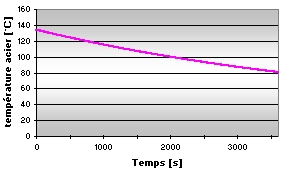

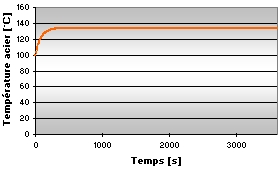

Température de refoulement

Action …

Mesurer la température à la sortie du compresseur.

Quelques réflexions …

La température dépend du fluide (pour un condenseur à air : 60 … 70°C). Il est bon d’avoir les données du fabricant.

Si la température de refoulement en sortie de compresseur est élevée, c’est peut être qu’il y a présence d’incondensables (air, eau). Il y a alors risque de dégrader rapidement l’huile…

Test : si la machine est à l’arrêt, le condenseur se met entièrement à la température extérieure (condenseur à air). En mesurant à ce moment la pression, elle doit correspondre à la valeur théorique correspondant à la température du fluide. Si elle est plus élevée, c’est le signe qu’il y a des incondensables dans le circuit (par exemple, un nettoyage à l’azote qui n’aurait pas été bien tiré au vide).

Autres tests

Aspect extérieur des compresseurs et organes associés

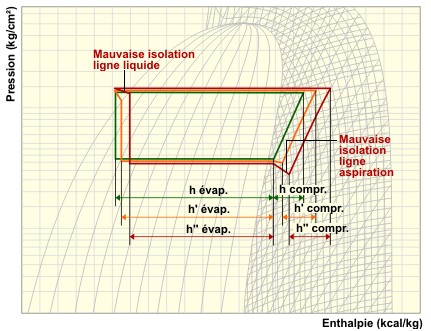

Traces de condensation (isolation défectueuse ou pas d’isolation).

A protéger si risque de corrosion avec fuites (eau ou frigorigène) – Éviter les risques de rejet de rouille à l’égout public, etc.

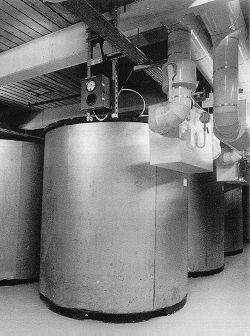

Corps d’évaporateur

Dégradation éventuelle de l’isolation (passage de vapeur d’eau) + absence de corrosion de la surface.

Risque de perforation à long terme avec perte de fluide frigorigène.

Clapets cassés ?

Il s’agit de 2 tests comparatifs à réaliser d’année en année :

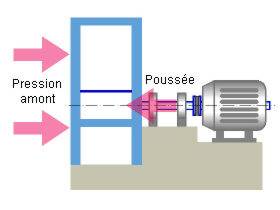

- La mesure du temps de « pump down ». C’est le temps en seconde entre l’arrêt de la vanne magnétique avant le détendeur et l’arrêt du compresseur sur la Basse Pression. Si ce temps s’allonge, c’est l’indication qu’il y a des fuites aux clapets.

- La mesure du temps pour que les pressions s’équilibrent à l’arrêt de la machine. Si les clapets sont cassés, la Haute Pression descend très vite.

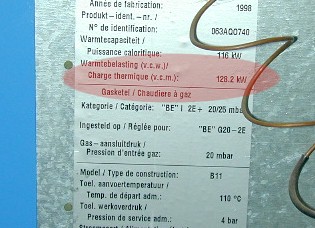

Type de frigorigène

Vérification du type de fluide utilisé : CFC , HCFC, HFC, autre …? R 11, 12, R 502 (CFC) interdits / R 22 (HCFC) interdit en 2015 ou avant.

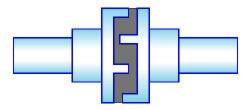

Circuit du frigorigène

Absence de fuites (pas de traces d’huile au sol, corrosion de brasures, etc). Défaut d’étanchéité soupape, perte de fluide à l’atmosphère, dégradation remplacer la soupape si risque de rupture de la couche d’ozone si CFC, HFCF + frais de remplissage.

Bombe aérosol et détecteur électronique.

pH du fluide frigorigène

Couleur de l’indicateur d’humidité sur ligne liquide / test d’acidité sur échantillon d’huile. Si pH acide, vérifier l’étanchéité du circuit, réparer les fuites, changer l’huile, remplacer la cartouche du déshydrateur (ou en installer une) et tirer au vide (de préférence avec de l’azote « R »).

Résistance de carter

Durant l’arrêt des compresseurs à pistons, la température de carter doit être env. 40 °C. En fonctionnement, le carter ne doit pas être froid, il ne doit pas condenser et encore moins givrer. On admet qu’il doit avoir à peu près la température ambiante du local. S’il est trop froid, un réglage s’impose par le frigoriste. Si le carter n’est pas chauffé, risque de grippage au démarrage du compresseur, avec destruction du bobinage du moteur.

Compteurs d’heures (h) compresseurs ou groupe frigo

Existence du compteur (sinon à placer), vérification du fonctionnement + relevés. Période ± 3 000 h/an , valeur courante de 1 250 h à 1 800 h en non modulant.

Compteurs de démarrage (d) compresseurs

Existence du compteur (sinon à placer), vérification du fonctionnement + relevés. Si le total est supérieur à 6 000/mois, vérifier la régulation.

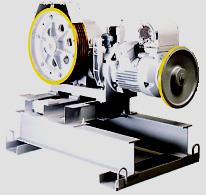

Dimensionnement du groupe frigorifique

Calculer le cycle moyen (h/d) c-à-d quotient des deux valeurs ci-avant. Cela ne fonctionne pas sur les appareils modulants (compresseur à vis, par exemple). Si la valeur est inférieure à 10 minutes, la puissance est à réduire dans la mesure du possible ou la régulation de mise en cascade est mal réglée (voir technologie appliquée).

Niveaux

Ils sont surveillés plus que mesurés. Ce sont :

- le niveau de frigorigène dans la bouteille accumulatrice de liquide, dans les séparateurs basse ou moyenne pression,

- le niveau d’huile dans le système d’alimentation en huile de compresseurs en parallèle,

- le niveau d’eau dans le bac de rétention d’eau de la tour de refroidissement ou du condenseur « évaporatif ».

On contrôlera également :

La qualité de passage du fluide frigorigène dans le voyant liquide : il ne doit pas y avoir de bulles. S’il y a des bulles, cela traduit, dans la plupart des installations, un manque de fluide et donc probablement une fuite.

La présence d’humidité dans le circuit frigorifique modifie la couleur dans le voyant (dry = sec, wet = humide).

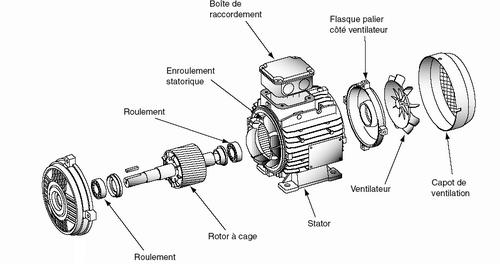

La présence d’humidité peut gravement endommager le groupe froid, notamment par la corrosion des vernis sur les enroulements.

Une fuite de fluide provoque un fonctionnement prolongé du compresseur (mais à puissance moindre) et des ventilateurs du condenseur. Le rendement est donc dégradé. Dans les 2 cas, un dépannage rapide par le frigoriste est nécessaire.

| Quels paramètres enregistrer ?

Lorsqu’une régulation numérique est mise en place, la question des points de mesure à relever pour la maintenance se pose. Reprenons ici les recommandations citées dans l’ouvrage Le froid efficace dans l’industrie publié par l’Ademe. Elle est donnée à titre de check-list car encore faut-il disposer du temps pour analyser les résultats…!

Pressions

- pressions du frigorigène : d’évaporation, de condensation, intermédiaire (dans le cas d’un cycle biétagé),

- pressions différentielles d’huile des compresseurs,

- pressions de refoulement des diverses pompes : de frigorigène (circuit noyé), de frigoporteur, d’eau, etc.

Températures

- Du frigorigène : à l’entrée des compresseurs, à la sortie de ceux-ci, à la sortie de la bouteille accumulatrice de liquide, à l’entrée des régleurs, à la sortie des évaporateurs, etc.

- Des milieux refroidis :

- températures des chambres froides des cuisines collectives,

- températures de bacs à liquides refroidis,

- températures d’entrée et de sortie de l’évaporateur de la boucle d’eau glacée

- Des milieux de refroidissement : températures d’entrée et de sortie d’eau du condenseur, température de l’air entrant dans un condenseur à air, etc.

- Du carter du compresseur

Débits

La mesure du débit du fluide frigorigène est peu courante, et c’est souvent dommage, les quelques mesures pratiquées le sont sur l’eau. Le coût relativement faible des capteurs est certainement une explication.

États logiques

- état de marche ou d’arrêt d’un compresseur,

- état d’ouverture ou de fermeture d’un robinet électromagnétique ou d’une vanne motorisée,

- fonctionnement ou non du dégivrage de tel évaporateur, etc.

États analogiques (ou numériques)

- position, exprimée en fraction de charge, du tiroir de réglage d’un compresseur à vis,

- degré d’ouverture d’un robinet motorisé, d’un détendeur,

- nombre de cylindres en fonction dans un compresseur, etc.

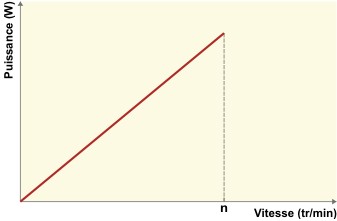

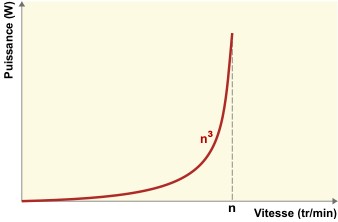

Puissances ou consommations électriques

- de machines sur lesquelles on fait porter l’attention, par exemple pour en optimaliser le fonctionnement : compresseurs, pompes, ventilateurs, etc.

Temps

- temps de marche d’une machine en vue de l’homogénéisation du temps de fonctionnement de machines en parallèle, etc.

Exemples d’utilisation de ces mesures

- La connaissance des pressions et des températures d’entrée et de sortie d’un compresseur sont des indicateurs de son bon fonctionnement. Les valeurs nominales devraient toujours se trouver à proximité de l’équipement, car si la température de refoulement est plus élevée, il y a un risque que les clapets ne soient plus étanches, ce qui nécessite une intervention.

- À partir des températures et du débit d’eau traversant le condenseur à eau, on peut déduire la quantité d’énergie échangée. En y ajoutant la température de condensation du fluide frigorigène, on peut connaître le coefficient d’échange thermique du condenseur et le comparer à sa valeur initiale. Si elle décroît fortement, ce sera l’indication d’un entartrage ou de présence de boues à éliminer par un nettoyage de l’échangeur.

|

![Diminuer le niveau sonore [Climatisation] Diminuer le niveau sonore [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2007/09/bene046-800x346.jpg)

![Evaluer la qualité des parois [éclairage] Evaluer la qualité des parois [éclairage]](https://energieplus-lesite.be/wp-content/uploads/2007/09/bureaux-coefficient-reflexion-parois-bon-1024x538.jpg)

T est élevé, plus il faudra assurer un débit surfacique faible.

T est élevé, plus il faudra assurer un débit surfacique faible.

l’étanchéité à l’eau,

l’étanchéité à l’eau,

![Détecteurs de mouvement et de présence/absence [Eclairage] Détecteurs de mouvement et de présence/absence [Eclairage]](https://energieplus-lesite.be/wp-content/uploads/2015/03/mouvement-bon-800x420.jpg)