Dimensionner une installation de chauffage : principes généraux

Dimensionnement de la production de chaleur

Le principe du dimensionnement

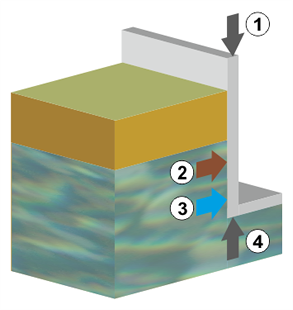

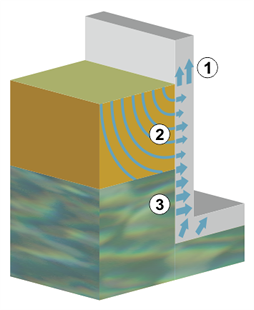

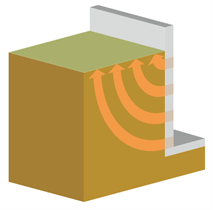

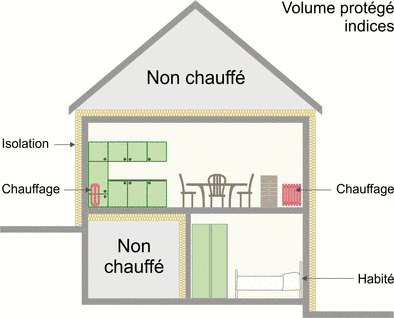

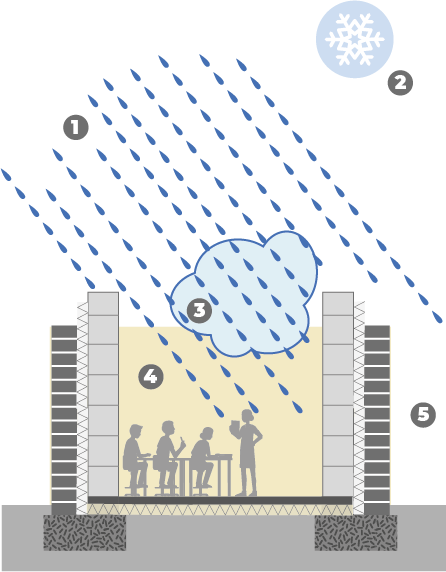

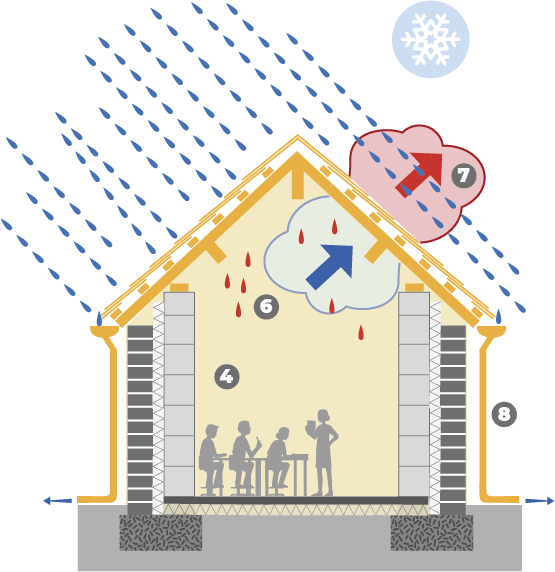

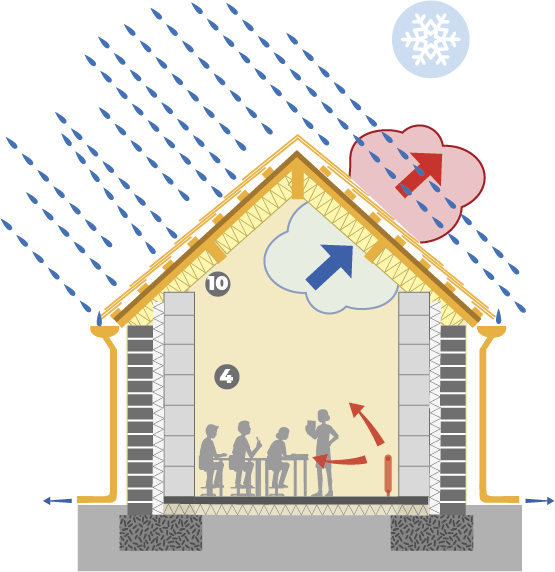

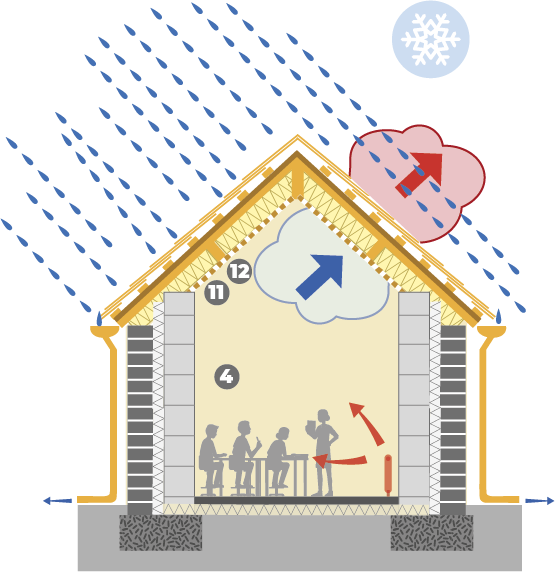

Durant la saison de chauffe, deux besoins de chauffe apparaissent :

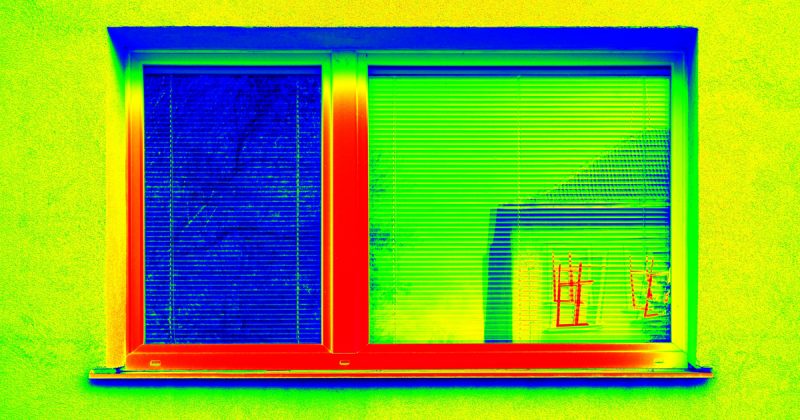

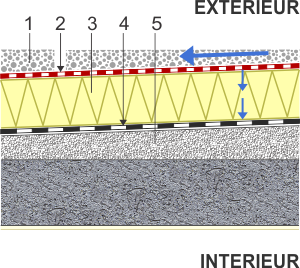

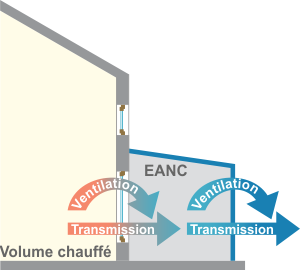

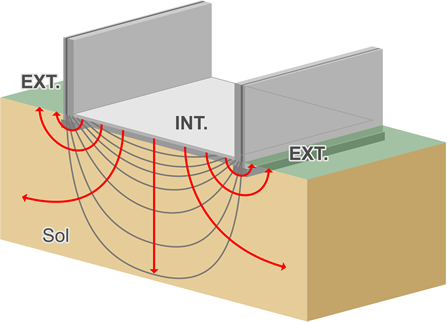

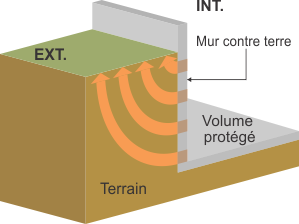

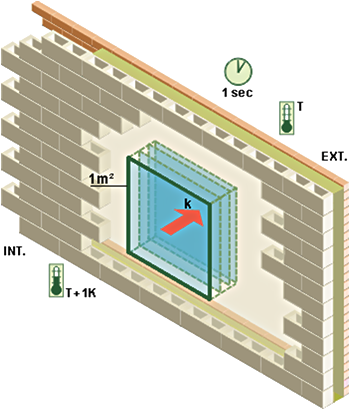

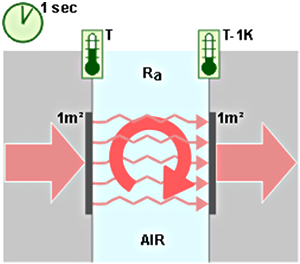

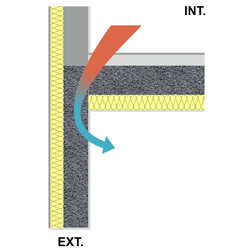

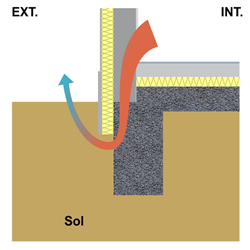

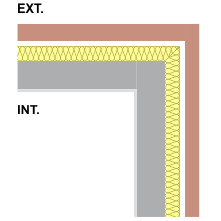

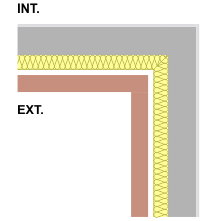

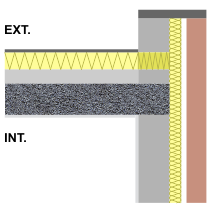

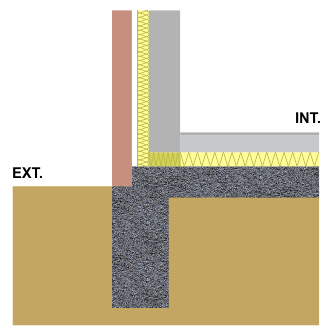

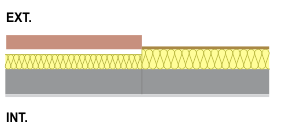

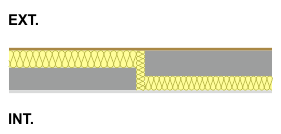

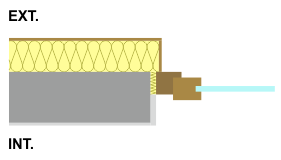

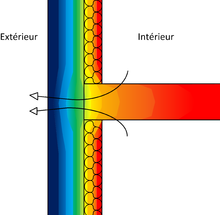

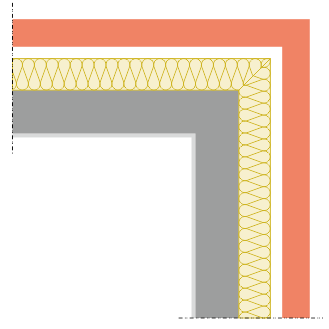

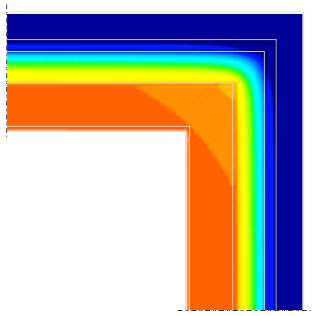

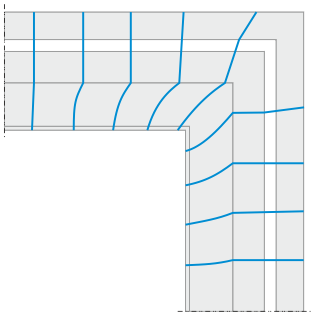

- Un transfert de chaleur s’effectue de l’ambiance intérieure chaude vers l’extérieur plus froid, au travers des parois.

- De l’air hygiénique entre dans le bâtiment « neuf et froid »,… et sort « vicié et chaud ».

Ces pertes de chaleur sont appelées les déperditions du bâtiment.

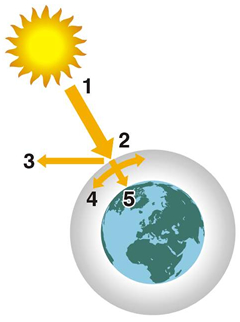

Le but de l’installation de chauffage est de compenser ces déperditions pour maintenir la température intérieure constante. Dimensionner les systèmes de chauffage, c’est calculer la puissance utile nécessaire pour y parvenir lors des conditions extrêmes : lorsque la température extérieure est minimale, qu’il n’y a pas de soleil et que les apports internes sont nuls.

Les déperditions du bâtiment doivent être calculées suivant la norme NBN B 62-003. (nouvelle norme NBN EN 12831 : 2003).

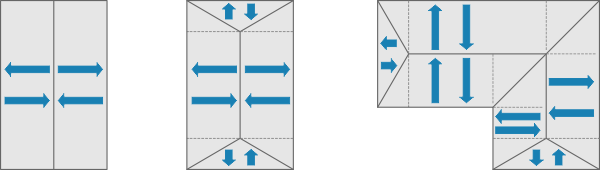

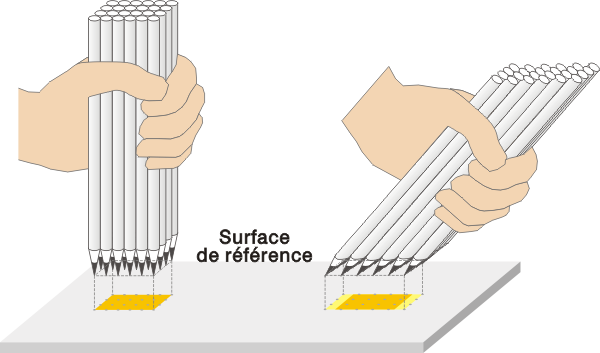

Toutefois, le Cahier des Charges 105 de la Régie des Bâtiments (1990) ne prend en compte que la moitié des déperditions par infiltration calculées pour chaque local. En effet, celles-ci ne se manifestent jamais simultanément : selon la direction du vent, une façade est en surpression et la façade opposée est en dépression. Conséquence, seule une partie du bâtiment (environ la moitié) voit son air renouvelé par de l’air extérieur, l’autre se voit traversé par cet air déjà préchauffé.

Actuellement, la réglementation impose l’organisation d’une ventilation permanente :

- S’il s’agit d’une ventilation permanente organisée naturellement, une règle similaire peut être d’application : les débits qui entrent dans les locaux munis d’orifice d’alimentation sont les mêmes que ceux qui sont évacués par les locaux en dépression, après passage dans les couloirs (« le même air est utilisé 2 fois »). Si bien que le taux de renouvellement d’air moyen β peut être pris égal à 0,5.

- Si l’installation est mécanique, c’est l’entièreté du débit d’air neuf hygiénique qui doit être pris en compte.

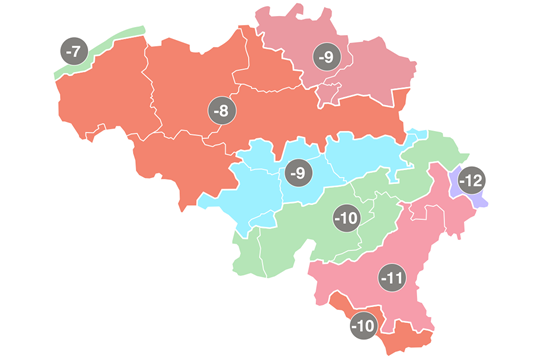

Attention à la température extérieure de référence !

La température extérieure extrême pour laquelle il faut dimensionner l’installation est mentionnée dans la norme NBN B 62-003 (nouvelle norme NBN EN 12831 :2003), pour chaque commune de Belgique. Cette température, appelée « température de base », correspond à la « température extérieure moyenne journalière qui, en moyenne, n’est dépassée vers le bas que pendant un seul jour par an ».

C’est cette température qui doit servir de référence et non l' »impression » du chauffagiste qui pense qu’il fait souvent plus froid dans sa région, ou qui veut à tout prix que le confort soit garanti en cas de gel à – 20 °C comme on en rencontre tous les 30 ans.

En fait, un bâtiment a de l’inertie et ses besoins de chauffage sont sensibles à la T°moyenne jour/nuit. D’ailleurs, lorsque la température de – 10 °C est choisie, il s’agit d’une moyenne entre les extrémis jour et nuit. En fait, dimensionner pour « – 10 °C », c’est en réalité dimensionner pour – 15 °C la nuit et – 5 °C le jour, par exemple. Donc une installation calculée pour – 10 °C « tiendra » pour – 15 °C la nuit.

Températures extérieures minimales de base, en Belgique.

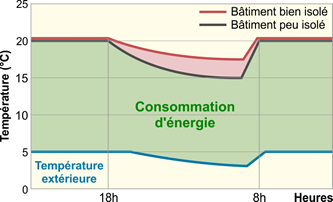

Faut-il surdimensionner la production de chaleur pour permettre l’intermittence ?

Lorsque l’on pratique un chauffage discontinu (coupure nocturne, de week-end, …), la relance de l’installation demande une surpuissance par rapport au fonctionnement continu. Cette surpuissance sera surtout fonction de l’inertie thermique du bâtiment (la masse des matériaux) qu’il faudra réchauffer. Et l’isolation renforcée des bâtiments récents augmente l’importance relative de la puissance de relance par rapport à la puissance des déperditions en régime permanent.

La norme NBN B62-003 (nouvelle norme NBN EN 12831 :2003) estime qu’il faut tenir compte de cette surpuissance dans le dimensionnement de la production de chaleur. Mais le calcul (emprunté à la norme allemande DIN 4701) est assez complexe et peut générer des surpuissances « exagérées » (selon « rapport n°1 » du CSTC).

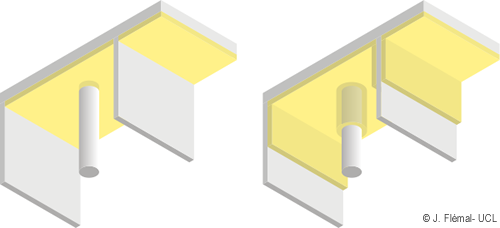

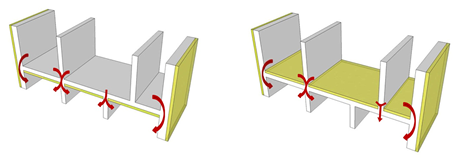

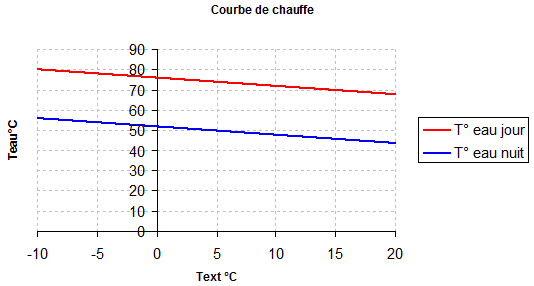

Par contre, le cahier des charges type 105 de la Régie des Bâtiments, et nous penchons plutôt dans ce sens, préconise de choisir la puissance de la production correspondant aux déperditions du bâtiment et de dimensionner les émetteurs de chaleur à un régime de température d’eau inférieur à celui du générateur. Par exemple, en régime 80°/60° pour les émetteurs, si la production de chaleur est dimensionnée pour un régime de 90°/70°.

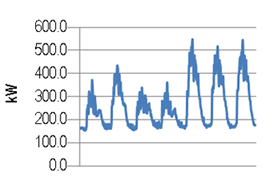

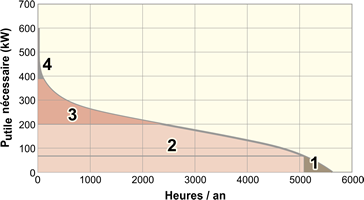

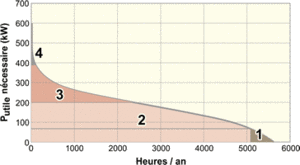

Durant la saison de chauffe

Cette méthode donne lieu à un surdimensionnement des émetteurs de 27 % en moyenne, ce qui est une surcapacité suffisante dans la plupart des situations de l’année, sachant que la production de chaleur est de toute façon surdimensionnée 364 jours par an !

En fait, sur la saison de chauffe, toute installation possède une surpuissance moyenne de 100 %. En effet, la température extérieure moyenne d’une saison de chauffe est de l’ordre de 6 °C (5 °C en Ardenne) et la température extérieure de base prise en compte pour le dimensionnement est en moyenne de – 10 °C. La différence de température entre intérieur et extérieur à vaincre est donc en moyenne de 20 °C – 5 °C = 15 °C, alors que l’installation a été dimensionnée pour une différence de 20 °C – (- 10 °C) = 30 °C, soit 2 fois plus.

Lors de la situation la plus critique

Il reste la situation la plus critique : on peut imaginer, par exemple, que le chauffage est coupé entre Noël et Nouvel An, que le bâtiment est seulement maintenu à 14 °C et qu’il gèle à – 10 °C le jour de la reprise…

Le surdimensionnement des émetteurs ne sera pas utile si la production de chaleur ne l’est pas.

Mais plusieurs critères vont renforcer la puissance de chauffe effective :

- Lors de la sélection de la production de chaleur, la norme NBN D30-001 (1991) propose la répartition de puissance suivante :

|

Puissance calculée |

Nombre |

Puissance utile de la production de chaleur |

||

|

Production de chaleur 1 |

Production de chaleur 2 |

Production de chaleur 3 |

||

|

< 200 |

1 |

1,1 x Qtot |

– |

– |

|

200 kW < .. < 600 |

2 |

0,6 x Qtot |

0,6 x Qtot |

– |

|

> 600 |

3 |

0,33 x Qtot |

0,33 x Qtot |

0,5 x Qtot |

|

3 |

0,39 x Qtot |

0,39 x Qtot |

0,39 x Qtot |

|

| de facto, la puissance de la (des) production (s) de chaleur sera surdimensionnée de 10 à 20 %, | ||||

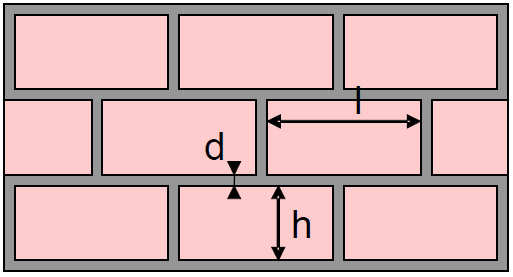

- Lors des calculs, des marges de sécurité sont prises sur la définition des caractéristiques thermiques des matériaux qui composent les parois.

- La production de chaleur choisie dans un catalogue de fournisseur aura une puissance supérieure à la valeur calculée.

- La ventilation mécanique des bâtiments doit être mise à l’arrêt en période d’inoccupation, et donc aussi pendant la relance. La ventilation mécanique représentant de l’ordre de 50 % de la puissance de chauffe d’un bâtiment bien isolé, c’est autant de puissance de relance qui se dégage. Si l’installation de ventilation est naturelle, une fermeture soit des grilles d’entrée d’air, soit des cheminées de sortie d’air est recommandée pour limiter les déperditions en période d’inoccupation. S’il s’agit d’un ancien bâtiment sans système de ventilation, portes et fenêtres resteront fermées durant la relance.

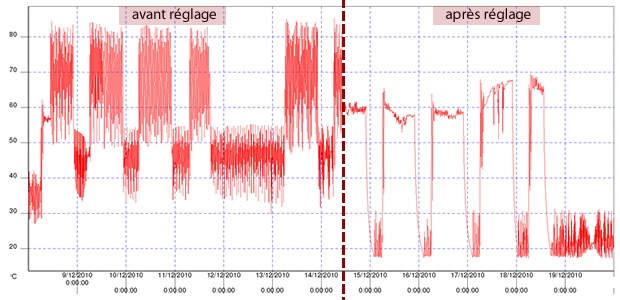

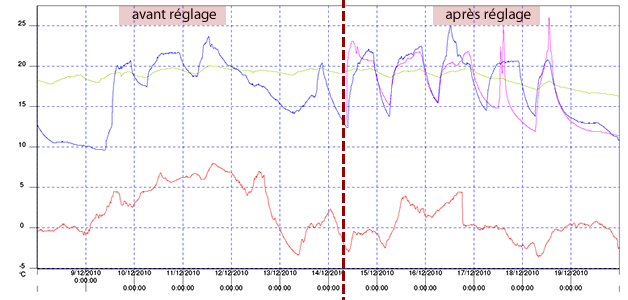

- La régulation par optimisation relancera suffisamment tôt le chauffage, quitte par période exceptionnelle de gel intense, à ce que l’installation fonctionne en régime continu sans interruption.

- Dès l’arrivée des occupants, des apports internes (éclairage, bureautique, …) viendront renforcer l’apport des corps de chauffe.

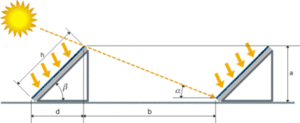

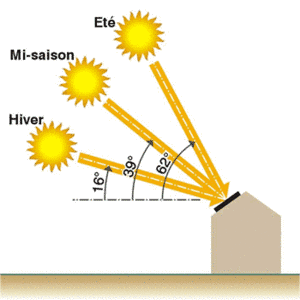

- Les périodes de froid intense sont accompagnées de ciel serein et donc de soleil, permettant un éventuel complément de chauffe en milieu de matinée.

Et finalement, faudrait-il vraiment surdimensionner toute une installation pour une situation exceptionnelle pouvant nuire très temporairement à notre confort ?

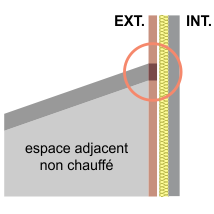

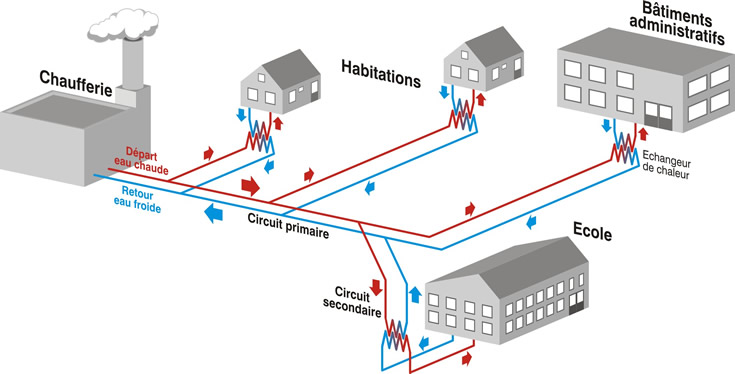

Faut-il tenir compte des pertes de distribution ?

Non, le dimensionnement ne doit pas tenir compte des pertes dans le réseau de distribution. En effet, celles-ci sont en partie récupérées par le bâtiment et, lorsque les conduites parcourent des zones non chauffées, leur degré d’isolation est suffisant pour rendre les pertes négligeables.

Comment vérifier que le dimensionnement a été effectué correctement ?

Déperditions au travers des parois et pertes par ventilation

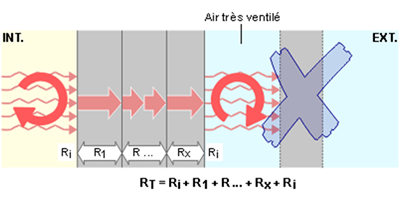

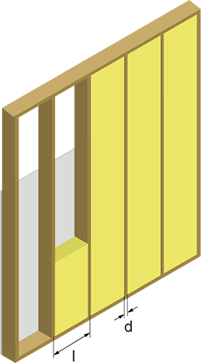

C’est le bureau d’études ou l’installateur qui doit effectuer le dimensionnement, c’est-à-dire calculer les déperditions du bâtiment suivant la norme NBN B62-003 (nouvelle norme NBN EN 12831 :2003). Pour cela, il a besoin de connaître :

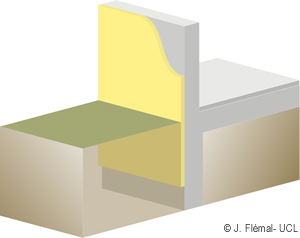

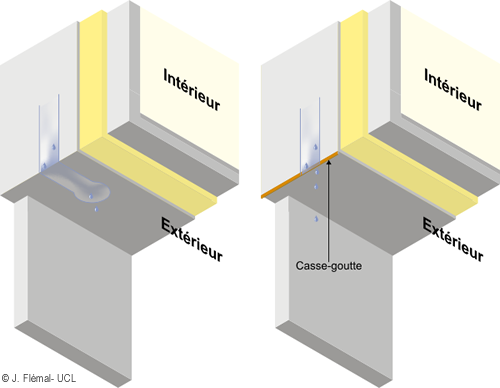

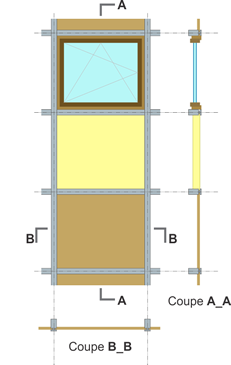

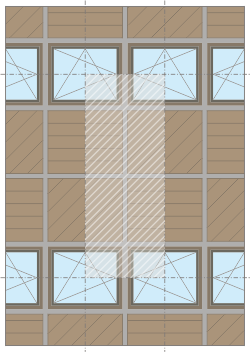

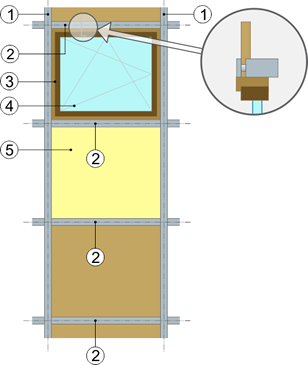

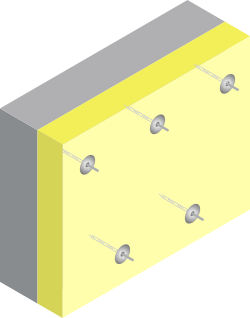

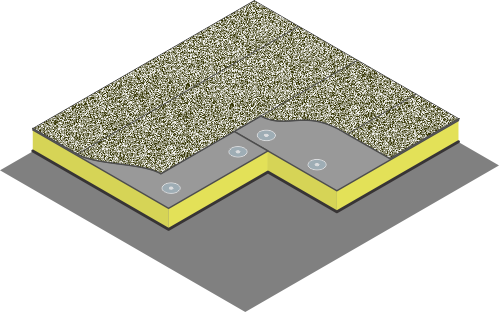

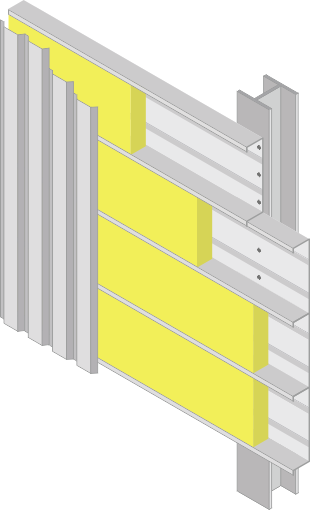

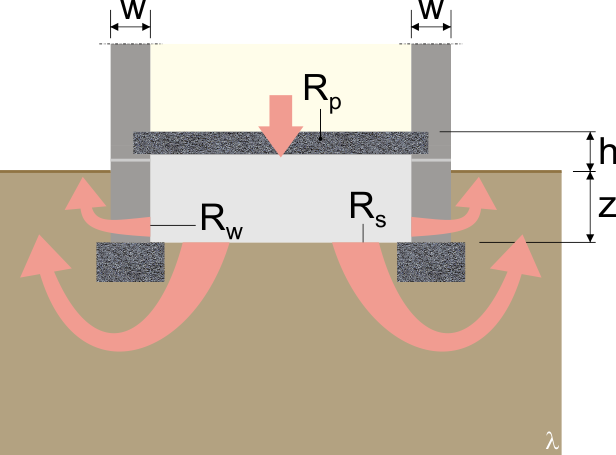

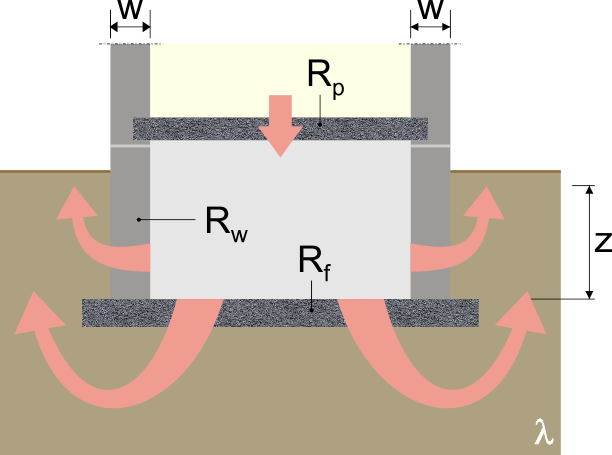

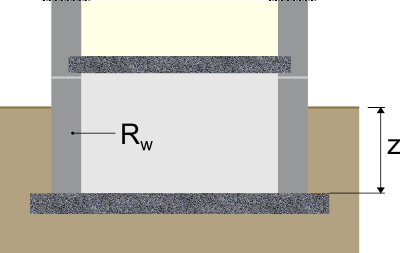

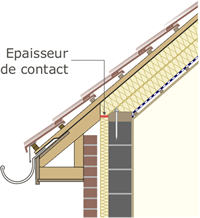

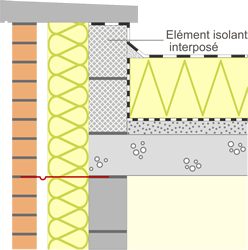

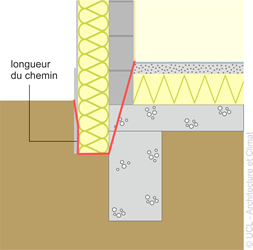

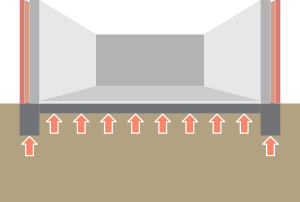

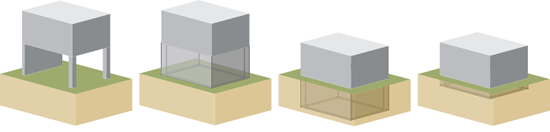

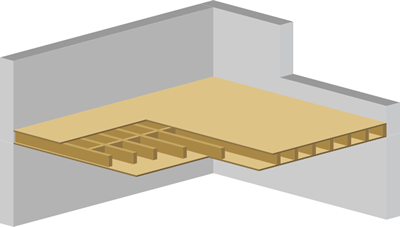

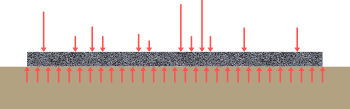

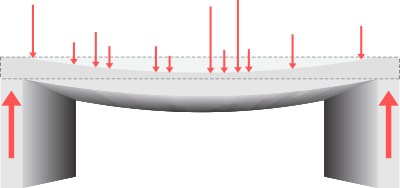

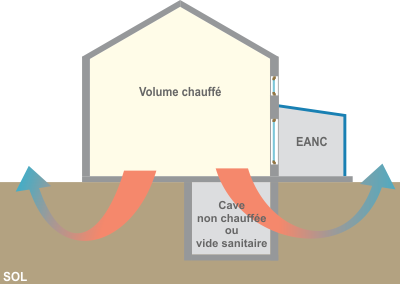

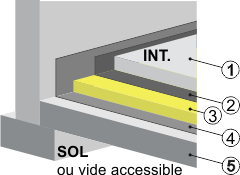

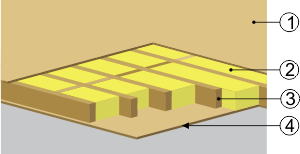

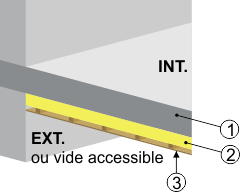

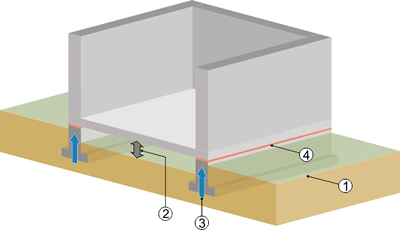

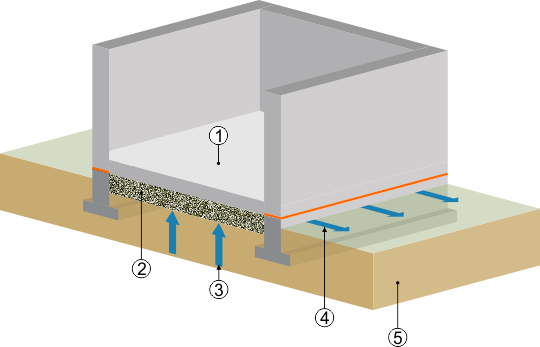

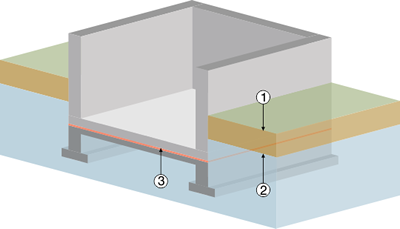

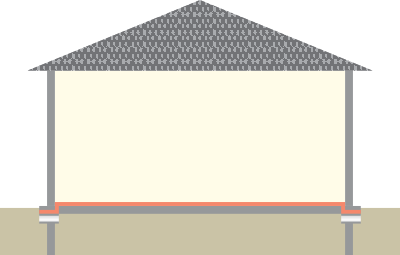

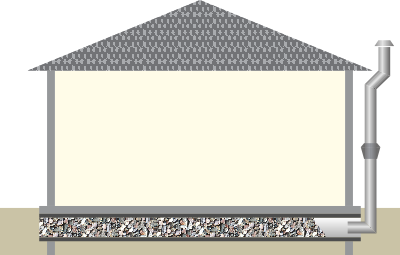

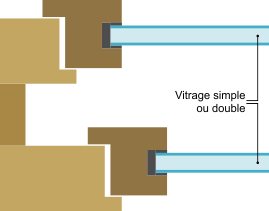

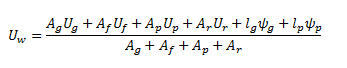

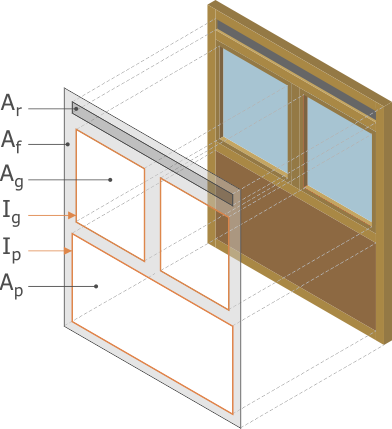

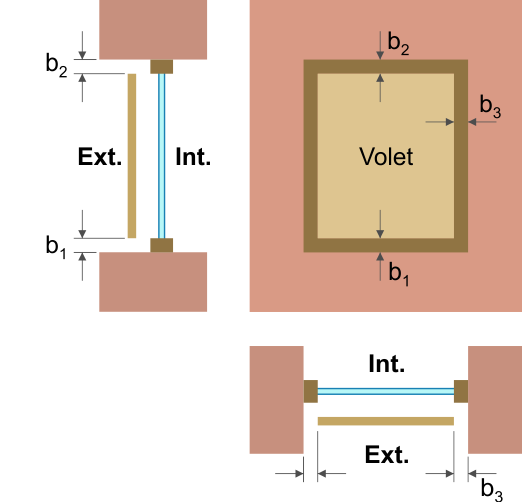

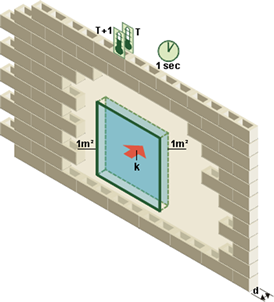

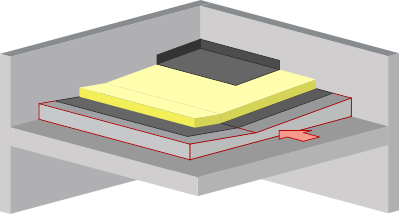

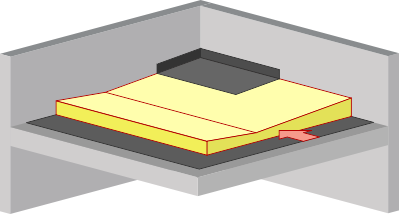

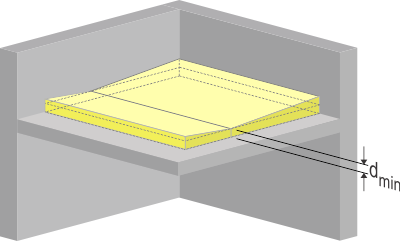

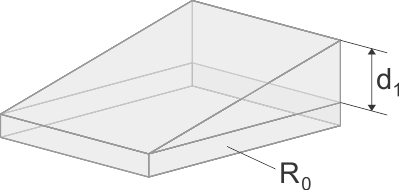

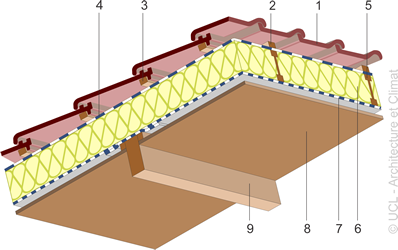

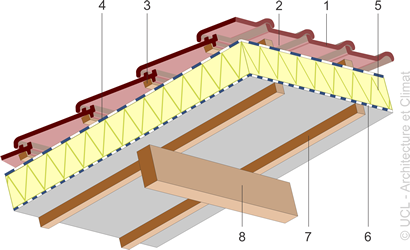

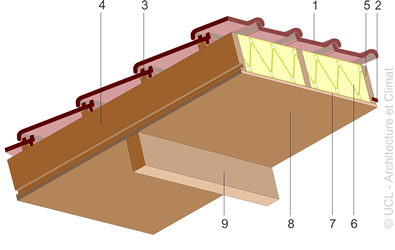

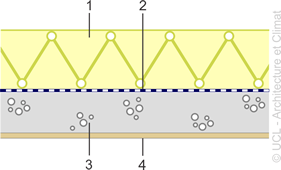

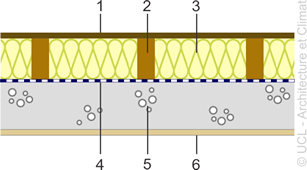

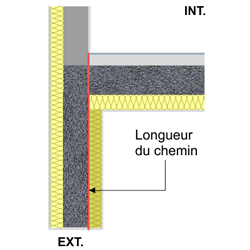

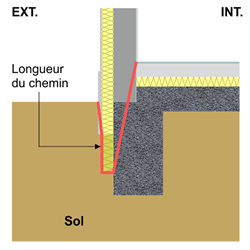

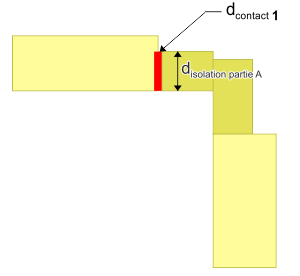

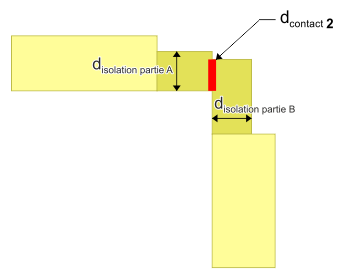

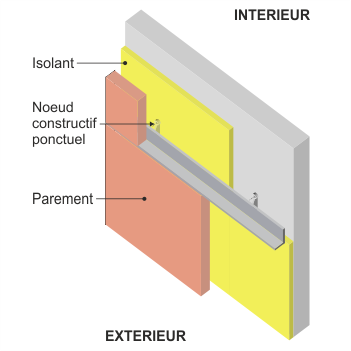

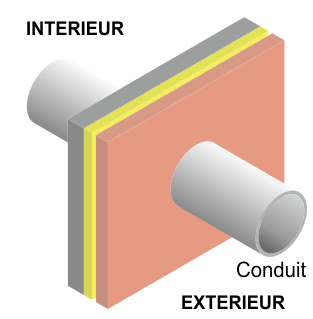

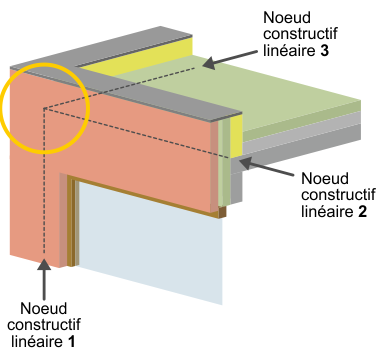

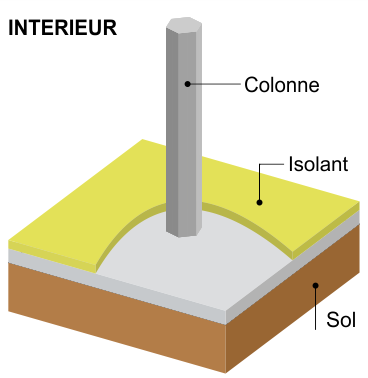

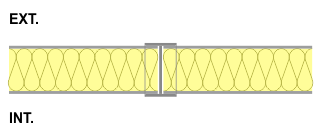

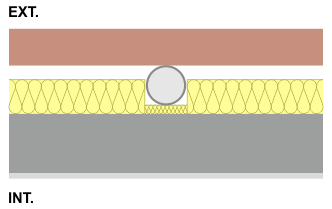

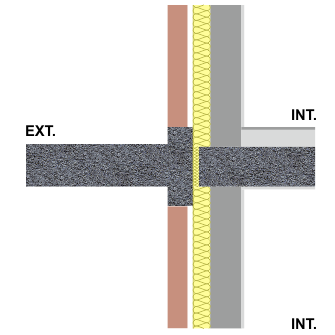

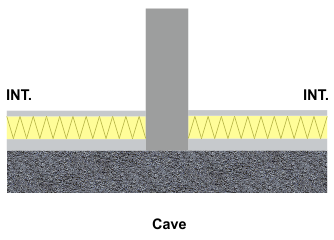

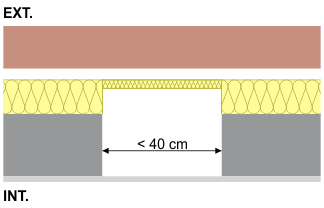

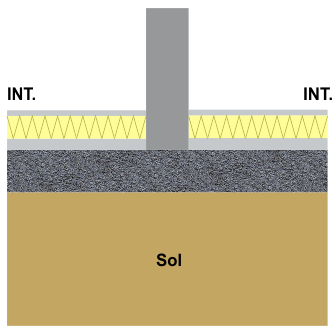

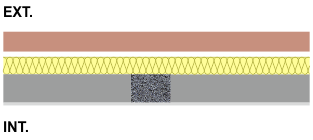

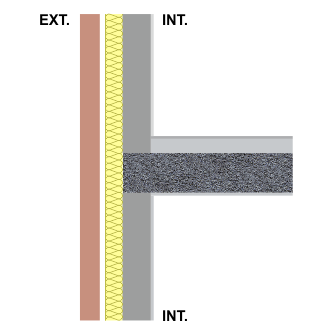

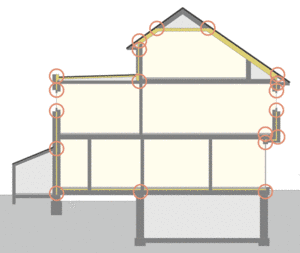

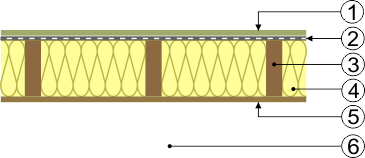

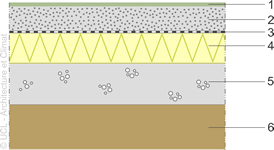

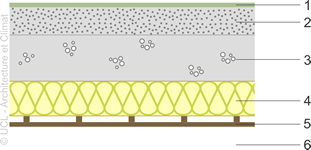

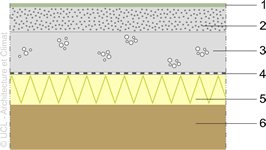

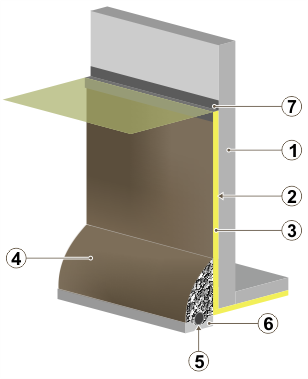

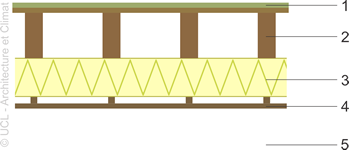

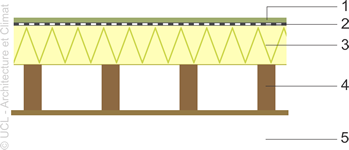

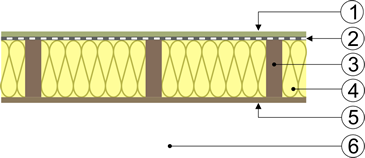

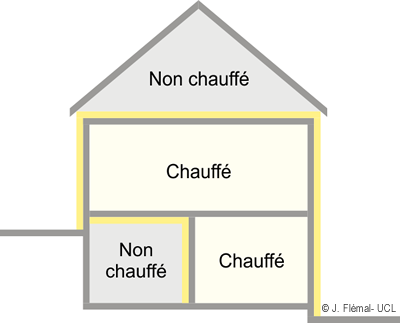

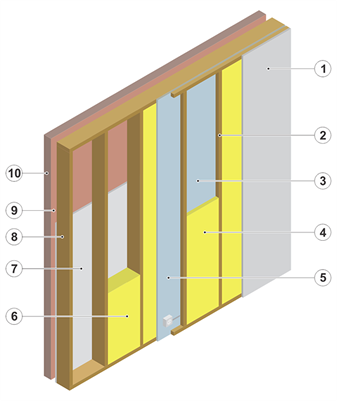

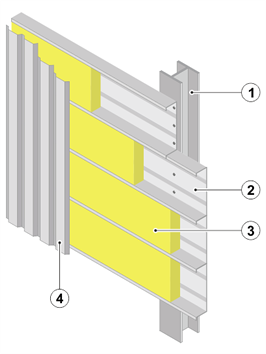

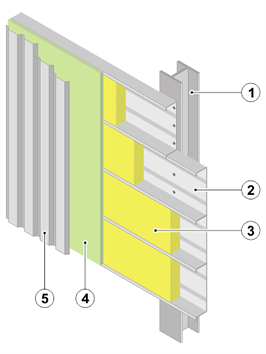

- La surface et la composition de toutes les parois qui entourent le volume chauffé du bâtiment : murs extérieurs, murs intérieurs en contact avec des locaux non chauffés, portes et fenêtres, planchers sur sol, sur cave, sur vide ventilé, toiture ou plafond sous grenier non chauffé, coupoles, …

- Les températures de consigne de chacune des zones intérieures (la norme donne des valeurs indicatives à prévoir en fonction du type de local).

Ce qui signifie que si ces données n’ont pas été demandées, le dimensionnement n’a pas été réalisé selon les règles.

À titre de contrôle, on peut se faire une idée de la puissance à installer en utilisant le tableau suivant (attention, ce tableau ne peut être utilisé pour dimensionner, mais bien pour vérifier un calcul !) :

|

Puissance spécifique à installer [W/m³] pour une température intérieure de consigne de 19 °C, une température extérieure de base de – 8 °C et un taux de renouvellement d’air de 0,7 vol/h |

||||

|

Compacité du bâtiment |

Niveau global d’isolation |

|||

|

K35 |

K45 |

K70 |

K150 | |

|

0,5 |

23,9 |

31,6 |

46,3 |

67,6 |

|

1 |

16,7 |

19,4 |

26,6 |

47,3 |

|

1,5 |

14,7 |

17 |

22,6 |

40,6 |

|

2 |

13,9 |

15,9 |

21,0 |

37,2 |

|

3 |

13,5 |

15,2 |

20,2 |

33,8 |

|

4 |

– |

– |

16,8 |

32,1 |

K35 = bâtiment basse énergie ;

K45 = bâtiment bien isolé (construire avec l’énergie) ;

K70 = bâtiment isolé des années 80 ;

K150 = bâtiment ancien et non isolé.

On se rend compte que l’on atteint qu’exceptionnellement une puissance de 60 W/m³. Ce ne sera que pour un petit bâtiment très peu compact (fort étalé et présentant beaucoup de recoins) et extrêmement mal isolé.

| Pour adapter ces valeurs à votre situation et contrôler le dimensionnement de votre nouvelle chaudière. | |

|

Cahier des charges |

Dimensionnement de la production de chaleur. Puissance de la production combinée de chauffage et d’eau chaude sanitaire. |

Puissance de relance

A la puissance nécessaire pour vaincre les déperditions au travers des parois et les pertes par ventilation, il faut adjoindre la puissance de relance en cas d’intermittence ou de ralenti nocturne. Comme le montre le tableau suivant (extrait de la norme NBN EN 12831), la puissance de relance dépend principalement :

- De l’inertie du bâtiment ;

- De la chute prévue de la température intérieure lors du ralenti ;

- Du temps de relance toléré pour atteindre le confort.

| Temps de relance pour une durée maximale de ralenti de nuit de 12 heures | frh W/m² |

||||||||

|---|---|---|---|---|---|---|---|---|---|

| Chute prévue de la température intérieure lors du ralenti | |||||||||

| 2K | 3K | 4K | |||||||

| Inertie du bâtiment | |||||||||

| faible | moyenne | forte | faible | moyenne | forte | faible | moyenne | forte | |

| 1

2 3 4 |

18

9 6 4 |

23

16 13 11 |

25

22 18 16 |

27

18 11 6 |

30

20 16 13 |

27

23 18 16 |

36

22 18 11 |

27

24 18 16 |

31

25 18 16 |

L’addition des puissances dues aux déperditions des parois et des pertes par ventilations avec la puissance de relance détermine la puissance totale à prévoir pour le système de production de chaleur.

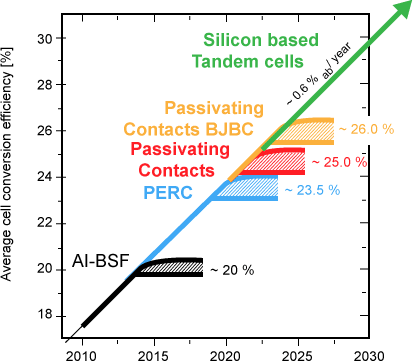

Influence de la performance de l’enveloppe du bâtiment

Facteurs d’influence

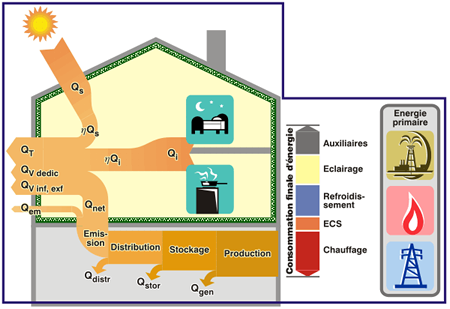

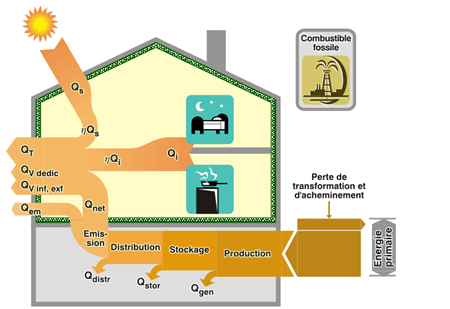

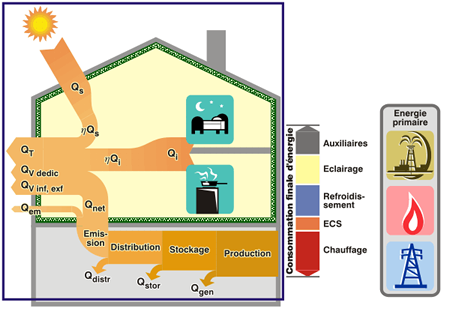

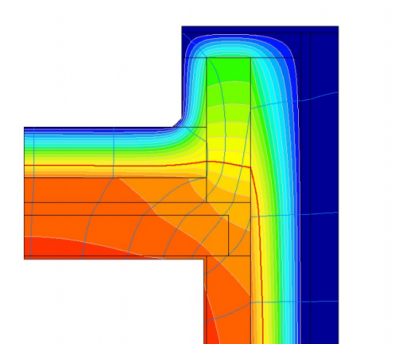

Le dimensionnement d’une installation de chauffage dépend donc :

- de la charge thermique due aux déperditions au travers des parois ;

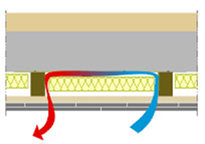

- de la charge thermique due à la ventilation et aux in/exfiltrations ;

- de la puissance de relance nécessaire en cas d’intermittence.

Au travers de différents exemples repris ci-dessous, on se propose d’étudier l’influence de l’amélioration de la performance de l’enveloppe d’un bâtiment.

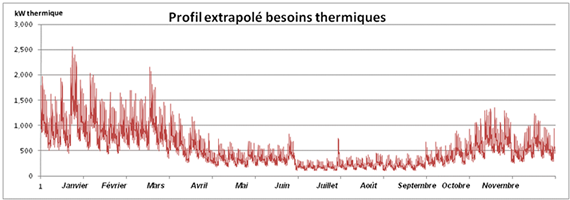

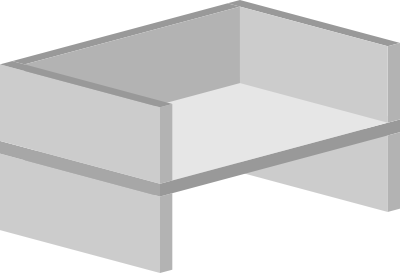

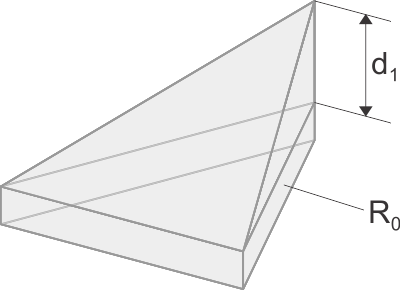

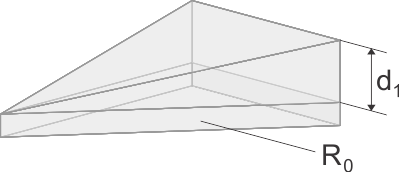

Exemple 1Soit un immeuble de bureau modélisé avec les caractéristiques suivantes :

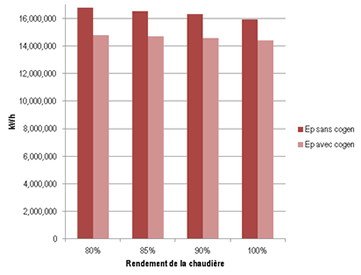

Sur base de la norme de dimensionnement NBN EN 12831 : 2003, on calcule les charges thermiques par transmission (déperditions des parois) et par renouvellement d’air, ainsi que la puissance de relance, et ce en fonction de l’évolution de la performance de l’enveloppe. On entend par performance de l’enveloppe, la prise en compte du niveau d’isolation des parois externes et de l’étanchéité du bâtiment. Une image parlante (mais à prendre avec des pincettes) est la valeur K du bâtiment. Les hypothèses suivantes sont prises :

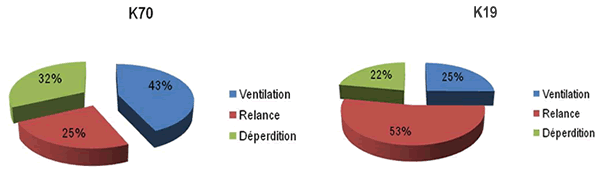

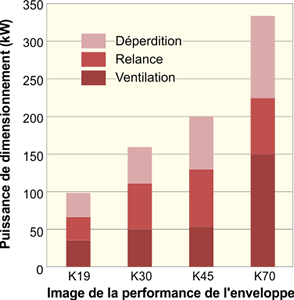

Remarque : de manière tout à fait arbitraire, on considère que le bâtiment de type K70, à l’époque, n’était pas équipé d’un récupérateur de chaleur. Le graphique suivant donne une idée de l’évolution de la puissance de chauffe en fonction du niveau d’isolation du bâtiment.

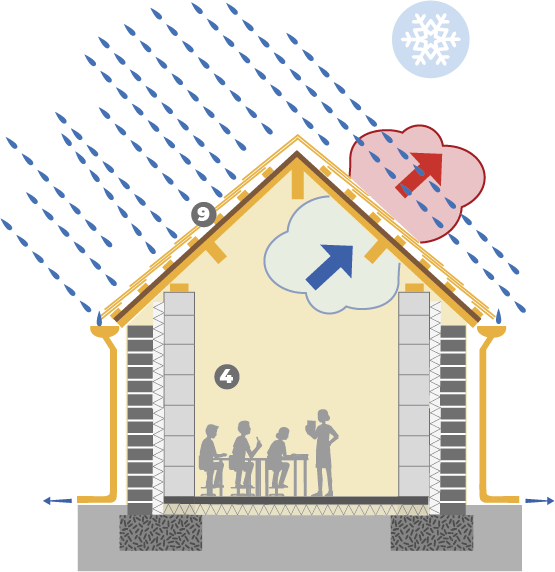

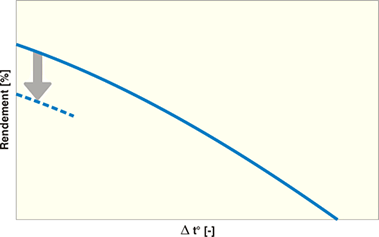

Image de la performance de l’enveloppe. Lorsque le niveau d’isolation augmente :

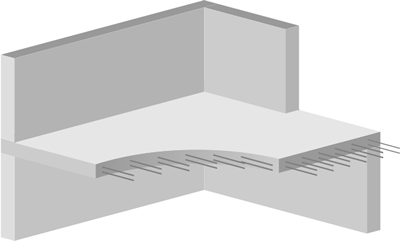

Exemple 2En décidant de réduire l’inertie du bâtiment (plancher et plafond en bois par exemple), l’influence de la puissance de relance sur la puissance totale de dimensionnement se réduit comme le montre le graphique suivant.

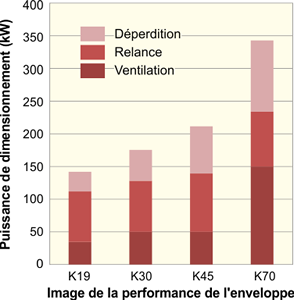

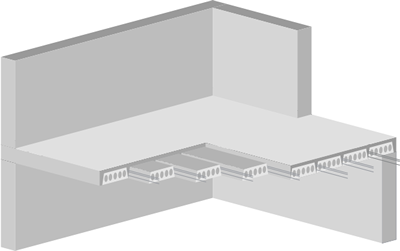

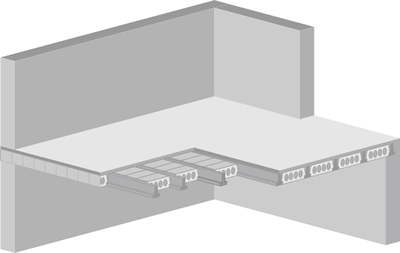

Image de la performance de l’enveloppe. Exemple 3A l’inverse, quand l’auteur de projet décide de renforcer l’inertie du bâtiment (plancher et plafond en béton), l’influence de la puissance de relance sur la puissance totale de dimensionnement augmente comme le montre le graphique suivant.

Image de la performance de l’enveloppe. |

En résumé

L’augmentation de la performance énergétique de l’enveloppe :

En absolu, s’accompagne d’une réduction de la puissance de dimensionnement du système de chauffage. En effet :

- Les déperditions au travers des parois sont réduites de par l’isolation croissante.

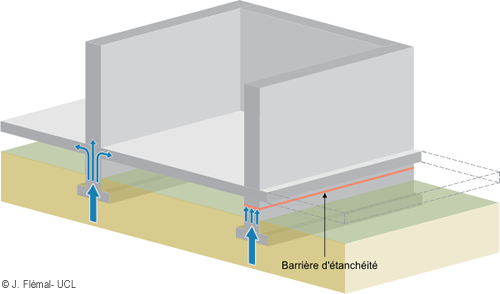

- Le taux d’in/exfiltrations diminue. En d’autres termes, l’étanchéité du bâtiment s’améliore.

- En cas d’intermittence, la puissance de relance diminue :

- Pour un bâtiment à faible isolation, la coupure du chauffage en période nocturne ou le WE peut engendrer des variations de température entre le début et la fin de la coupure de l’ordre de 4 K.

- Pour un bâtiment à forte isolation, toute autre chose restant égale (par exemple l’inertie), l’intermittence ou le ralenti nocturne provoque une réduction de la température interne limitée. Sur une période de 12 heures, on pourrait observer une chute de température de l’ordre de 2 K par exemple.

En relatif, met en évidence une augmentation significative de la part de puissance prise en charge pour la relance. Ce qui signifie, qu’au cours d’une journée un bâtiment bien isolé :

- Demandera tôt le matin une puissance de relance proche de la puissance nominale du système de chauffage, et ce pendant un temps relativement court.

- Lorsque le bâtiment sera occupé, nécessitera une puissance très faible pour contrecarrer les déperditions relativement faibles pendant un temps plus long.

![Isoler entre les éléments de structure d’un plancher inférieur [Améliorer] Isoler entre les éléments de structure d’un plancher inférieur [Améliorer]](https://energieplus-lesite.be/wp-content/uploads/2007/09/isolation-plancher-02-bon-1024x596.jpg)

![Isoler un plancher inférieur par le haut [Améliorer] Isoler un plancher inférieur par le haut [Améliorer]](https://energieplus-lesite.be/wp-content/uploads/2011/12/isoler-plancher-haut-bon-1024x538.jpg)

![Isoler un plancher inférieur par le bas [Améliorer] Isoler un plancher inférieur par le bas [Améliorer]](https://energieplus-lesite.be/wp-content/uploads/2011/03/isolation_sous_sol-bon-1024x538.gif)

(2)

(2)

égale à 15 (-) et une épaisseur de 20 cm. La pression de vapeur extérieure est de 280 Pa et la pression de vapeur intérieure de 1 320 PA.

égale à 15 (-) et une épaisseur de 20 cm. La pression de vapeur extérieure est de 280 Pa et la pression de vapeur intérieure de 1 320 PA.

=

=

…..

…..

![Considérer l'aspect économique [ECS par capteurs solaires] Considérer l'aspect économique [ECS par capteurs solaires]](https://energieplus-lesite.be/wp-content/uploads/2019/03/billet-argents.jpg)

![Exploiter la configuration du bâtiment [ECS par capteurs solaires] Exploiter la configuration du bâtiment [ECS par capteurs solaires]](https://energieplus-lesite.be/wp-content/uploads/2019/03/cite-de-lespoir03_sm.jpg)

![Connaître les étapes du projet [ECS par capteurs solaires] Connaître les étapes du projet [ECS par capteurs solaires]](https://energieplus-lesite.be/wp-content/uploads/2010/09/panneau-solaire-thermique-800x533.jpg)

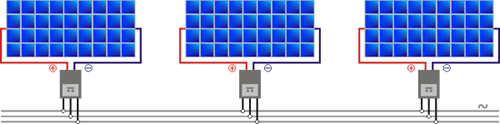

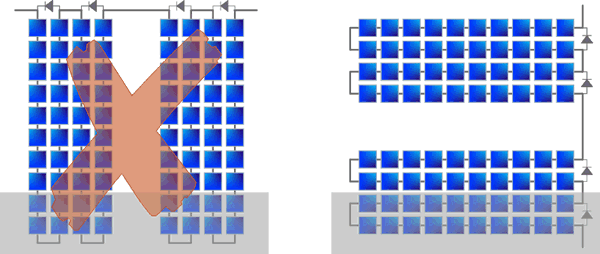

![Prédimensionner l'installation [photovoltaïque] Prédimensionner l'installation [photovoltaïque]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_Ph36_horiz.png.png)