AEROPOLIS II – des façades-rideaux performantes

Introduction

Cet immeuble situé dans la commune de Schaerbeek (Région Bruxelles–Capitale) a été réalisé entre 2008 et 2010 par différentes ASBL de la Région désireuses de rassembler leurs bureaux dans un même bâtiment. Ses performances énergétiques poussées en ont fait à l’époque le plus grand projet de bureaux en Belgique conçu selon le standard passif. Il a été récompensé en 2007 par le label bâtiment exemplaire de Bruxelles Environnement pour ses qualités en matière d’environnement et d’économie d’énergie.

– Architecte : Architectesassoc./Sabine LERIBAUX & Marc LACOUR.

– Chef de projet : Elodie Léonard.

Le bâtiment

Le bâtiment a une forme simple et compacte adaptée aux dimensions du terrain. Il possède un patio en son centre apporte de la luminosité pour tous les espaces de bureaux.

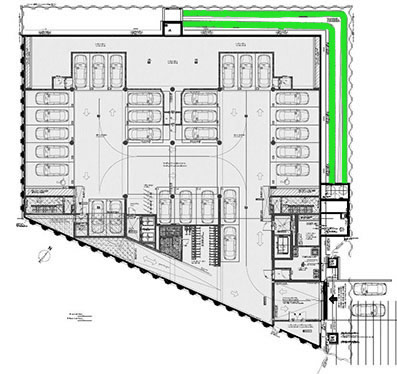

Implantation sur le terrain (source Architecte).

Il est affecté principalement à la fonction de bureaux. 7 300 m² sont répartis sur 6 étages hors sol. Il possède également deux étages en sous-sol utilisés comme garages et réserves d’archives et abritant tous les locaux techniques.

Un bâtiment compact (source Google Maps).

La superstructure du bâtiment est en béton armé préfabriqué (colonnes, poutre, dalles). Quelques voiles en béton assurent la triangulation verticale. Les espaces intérieurs sont ainsi très dégagés et permettent de nombres possibilités d’aménagements.

La structure en béton (source BE).

Les façades rideaux sont constituées de cadres en bois massif (essence douglas, bois indigène provenant de l’Ardenne belge) préfabriqués accrochés à la structure en béton. Ces cadres sont autoporteurs. Ils ont la hauteur d’un étage et correspondent en largeur à la trame de façade (90 cm).

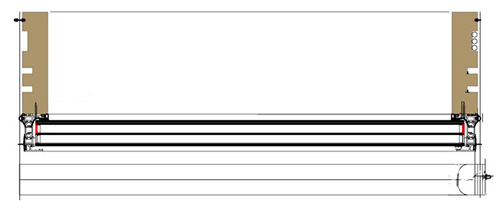

La façade rideau (source BE).

La façade rideau

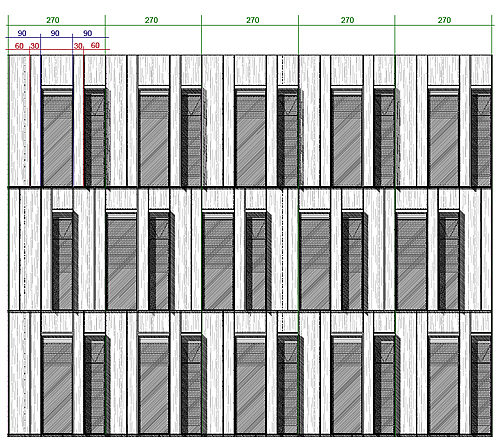

La modulation

La trame intérieure du bâtiment est basée sur des axes distants de 2.70 m (= largeur minimale d’un bureau). Des axes intermédiaires divisent cet entraxe en trois parties égales de 0.90m.

Les éléments de façade ont des dimensions adaptées à cette trame. Ils ont une largeur de 0.90 m.

Trois modules de base différents ont été conçus.

- Largeur complètement vitrée (fenêtre fixe);

- largeur vitrée sur 2/3 de la largeur totale (fenêtre fixe + projetant extérieur en partie haute);

- largeur complètement opaque.

Les modules partiellement vitrés et les modules opaques sont visuellement divisés en modules de 30 et 60 cm. Ils peuvent être gauches ou droits.

Les trois différents modules (source Belgo Métal / Kyotec Group).

Les modules sont alternés de manière à éviter tout systématisme visuel à la façade tout en permettant à l’intérieur un cloisonnement souple et efficace des bureaux. Les façades des zones bureaux sont constituées de l’alignement de chacun des trois éléments. Sur 2.70 m on retrouve donc systématiquement un élément plein, un élément vitré et un élément semi-vitré permettant la ventilation.

La répétition n’est pas visible.

Les modules

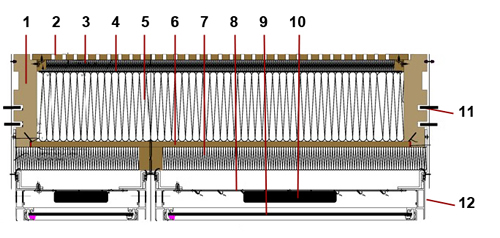

Composition des modules préfabriqués, parties opaques :

- structure porteuse en bois massif (essence douglas);

- panneau multiplex perforé;

- isolant phonique (20 mm, laine de roche);

- membrane étanche à l’air;

- isolant (150 mm, Resol3);

- panneau de contreplaqué marin (ou bakellisé);

- panneau isolant (50 mm, Résol);

- tôle;

- couche de verre translucide blanc;

- exutoires de ventilation horizontaux et verticaux;

- étanchéité à l’air (bandes préformées en EPDM);

- parclose en aluminium anodisé.

Module opaque.

- protection solaire extérieure automatique (persienne);

- moustiquaire.

Module semi-vitré.

Module vitré.

Les éléments sont livrés sur chantier complets sauf le panneau de finition intérieure fragile en multiplex perforé avec son isolation. Il est posé lorsque l’élément est déjà mis en place. De cette manière, cette finition reste intacte malgré les aléas liés à la manipulation des éléments.

Le panneau intérieur placé en fin de chantier.

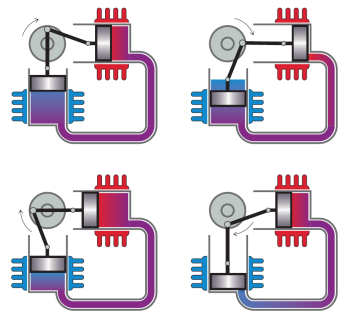

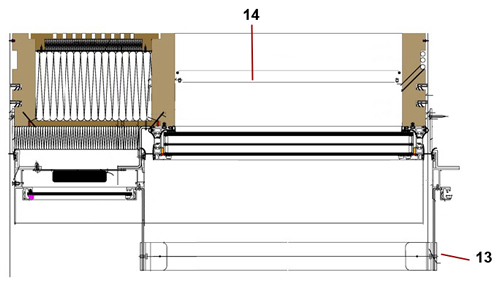

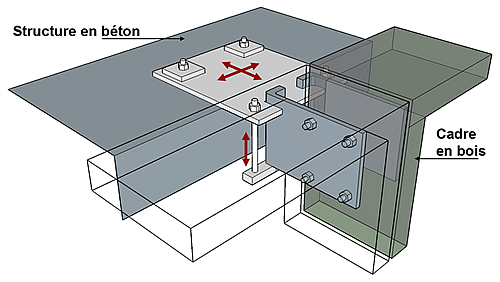

Les fixations

Les éléments sont autoportants. Ils sont suspendus en partie haute et reposent en partie basse sur une lisse de départ ou sur les éléments de l’étage inférieur.

Les platines de fixation (source BE).

Les plaques de fixation sont boulonnées au béton. Des œillets dans la plaque permettent un réglage horizontal de la plaque dans les deux directions. Un étrier est suspendu à la plaque. Il peut être réglé verticalement à l’aide d’écrous. Sur l’étrier reposent des cornières fixées en usine aux cadres des éléments de la façade. Les étriers coulissent verticalement dans des évidements en forme de « L » réalisés dans la plaque de support.

Schéma de principe des fixations réglables.

La pose des premiers cadres (source BE).

L’étanchéité à l’air

L’étanchéité à l’air entre modules est assurée par des bandes préformées en EPDM insérées dans des rainures verticales et horizontales creusées dans les montants et traverses des cadres en bois.

Les bandes horizontales sont munies d’une bavette en pente vers l’extérieur.

L’étanchéité à l’air des éléments de façade complets et totalement parachevés a été contrôlée en laboratoire sur un banc d’essai. L’étanchéité à l’air du bâtiment a ensuite été vérifiée sur chantier.

Bandes d’étanchéité verticales en place.

- Rainure pour bande d’étanchéité verticale;

- bande d’étanchéité horizontale avec bavette.

Étanchéité entre les cadres de la façade rideau (source BE).

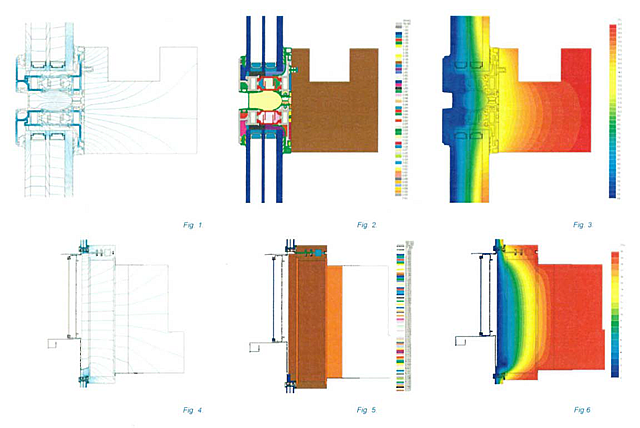

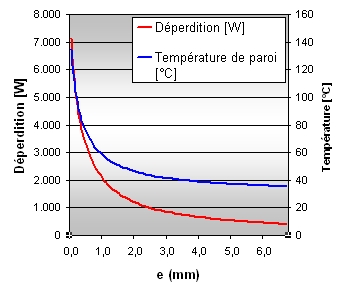

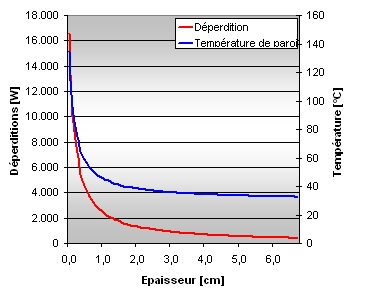

Les performances thermiques

La compacité élevée du bâtiment (3.76) permet à celui-ci d’obtenir un niveau d’isolation thermique global K égal à 15.

Calcul de la déperdition thermique des encadrements (source Kyotec Group).

Une bonne étanchéité à l’air

Les bandes d’étanchéité en EPDM entre les cadres ont été correctement placées sur chantier.

Test d’étanchéité après installation (source BE).

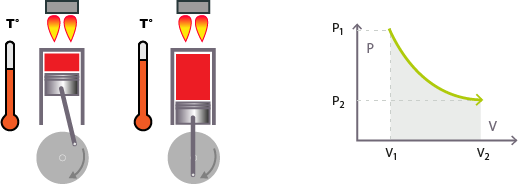

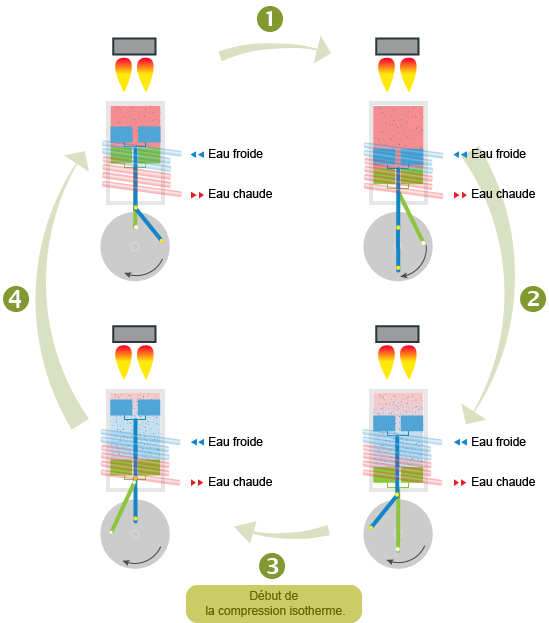

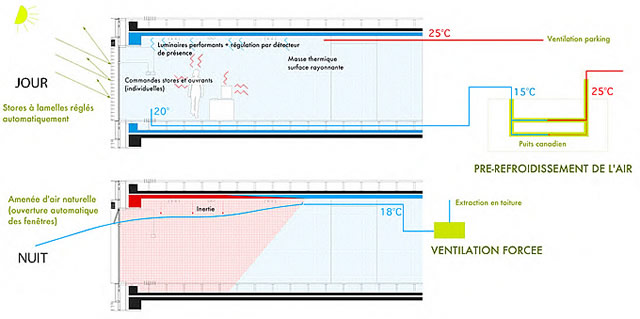

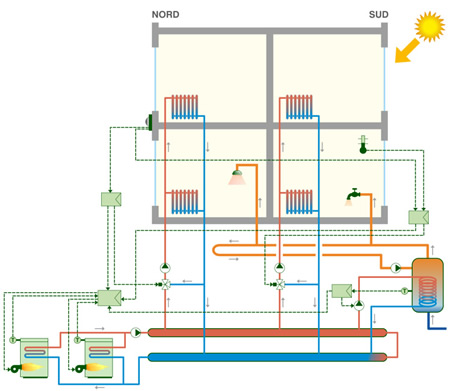

La maîtrise des risques de surchauffe

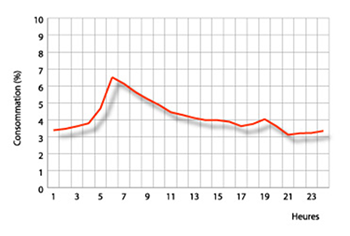

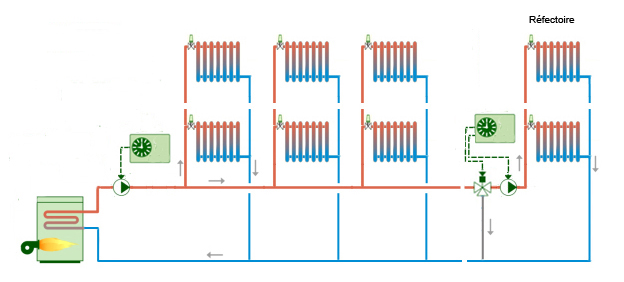

Les bâtiments de bureaux, de par la présence des équipements électriques (éclairage et électronique), sont sujets à un important risque de surchauffe en été. Dans le cas présent, différents systèmes ont été mis en œuvre pour maîtriser ce risque sans avoir recours à une climatisation active.

Gestion de la surchauffe (sources Architecte et Cenergie).

- Régulation fine de l’éclairage basée sur les besoins

Les appareils d’éclairage sont couplés à des sondes de régulation pour compensation des manques de lumière jour et à des détecteurs de présence. - Luminaires à haut rendement

Consommation inférieure à 2 W/m² pour 100 lux. - Masse accessible

Il n’y a pas de faux plafond et les faux planchers servent de plénum pour l’air neuf. La masse des planchers en béton est ainsi accessible et permet un déphasage dans les variations thermiques. Cette masse est refroidie la nuit par la ventilation de nuit (free cooling). - Surface limitée des vitrages (concerne les façades-rideaux)

Il n’y a pas de grandes surfaces vitrées. Un juste compromis a été trouvé entre l’avantage d’un éclairage naturel et une limitation des apports solaires dans un bâtiment de bureau où le risque de surchauffe lié aux apports internes est grand. - Protections solaires automatiques extérieures réglables (concerne les façades-rideaux)

Les fenêtres sont équipées de stores à lamelles inclinables commandées automatiquement par un système de régulation connecté à diverses sondes (vent, ensoleillement, températures intérieures et extérieures).

Lorsque la fenêtre s’ouvre (vers l’extérieur) le store a été avancé par rapport au plan de la façade de manière permettre la manœuvre de celle-ci sans risque d’accrochage.

Les protections solaires automatiques.

- Les lamelles sont horizontales en position standard. Lorsque nécessaires, elles sont inclinées en fonction de la position du soleil. Les lamelles sont manœuvrées lorsque la température intérieure dans la zone concernée dépasse la température conventionnelle de confort (23.5 °C) et que le rayonnement solaire en fonction de l’orientation dépasse la valeur conventionnelle de 100 W/m². Lorsqu’il y a risque de gel.

La position est ajustée toutes les 15 minutes.

- Free cooling automatique de nuit (concerne les façades-rideaux)

La ventilation nocturne s’effectue par aspiration de l’air frais le soir à l’intérieur des bureaux, via les ouvrants des fenêtres (projetant extérieur) manœuvrés automatiquement. L’air est extrait en toiture.

A l’endroit des fenêtres ouvrant vers l’extérieur le store a été écarté pour permettre la manœuvre de la partie mobile. Le système présente des risques d’effraction faibles.

Le haut du châssis en position ouverte pour la ventilation.

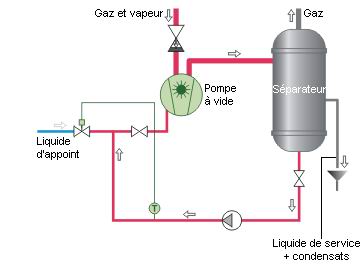

- Puits canadien

En été, pendant la journée, l’air neuf parcourt 45 mètres sous terre dans un puits canadien avant de pénétrer dans le bâtiment. Il est ainsi rafraîchi par le sol dont l’inertie thermique maintient la température nettement en dessous de la température de l’air extérieur. Le puits canadien est réalisé à l’aide de 4 tubes en béton de grand diamètre (+/- 70 cm) suffisamment distants les uns des autres pour solliciter la fraîcheur d’un maximum de sol.

Le puits canadien (sources Architecte et BE).

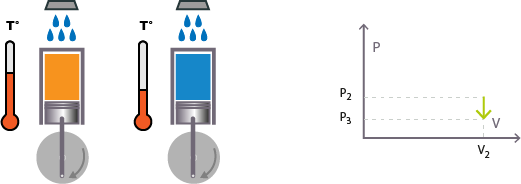

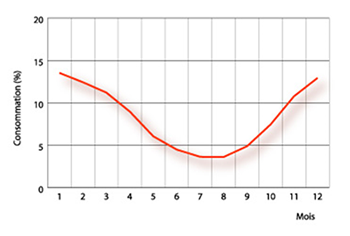

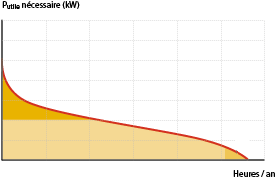

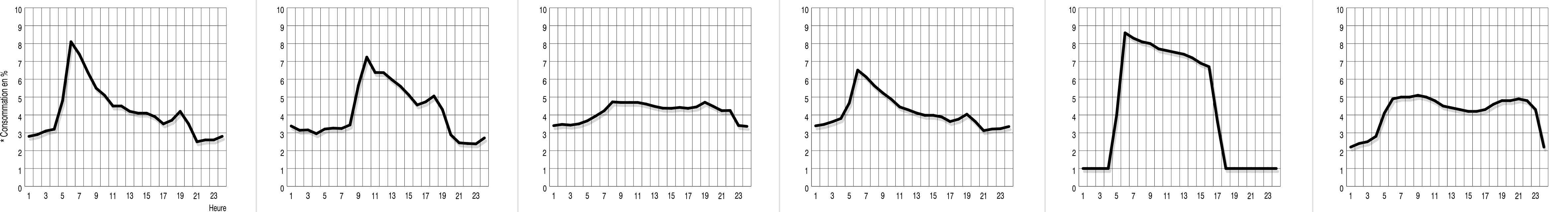

L’efficacité des mesures passives adoptées

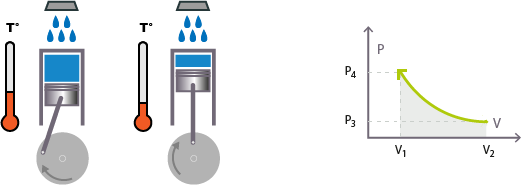

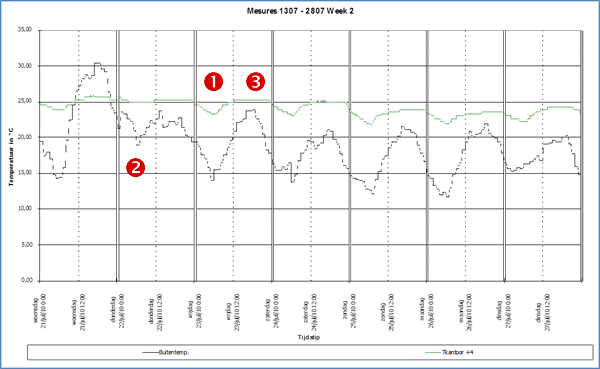

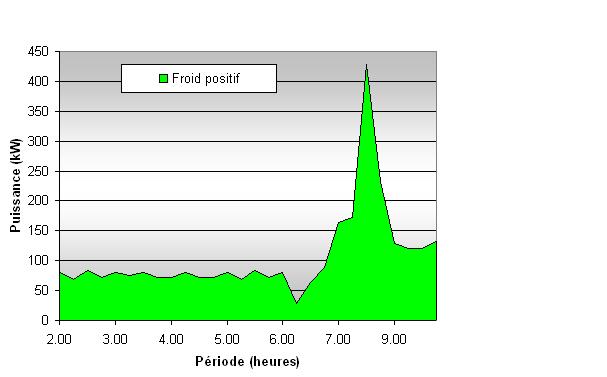

Des mesures ont été effectuées en plein été 2010. Elles montrent l’impact des systèmes adoptés sur la température. Le graphique ci-dessous indique la température mesurée à l’intérieur du 4ème étage entre le 21 et le 28 juillet 2010.

Le bâtiment est refroidi chaque matin grâce à la ventilation intensive de nuit. Ce refroidissement a été moins efficace la nuit du 21 au 22 juillet car la température extérieure est descendue moins bas. La journée la température est stabilisée grâce aux protections solaires, à l’inertie thermique du bâtiment, à la ventilation diurne faisant usage des puits canadiens.

Température intérieure au 4ème étage en été (source Architecte et Cenergie).

- refroidissement nocturne;

- température haute la nuit;

- stabilisation de la température en journée.

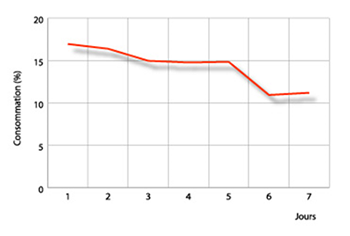

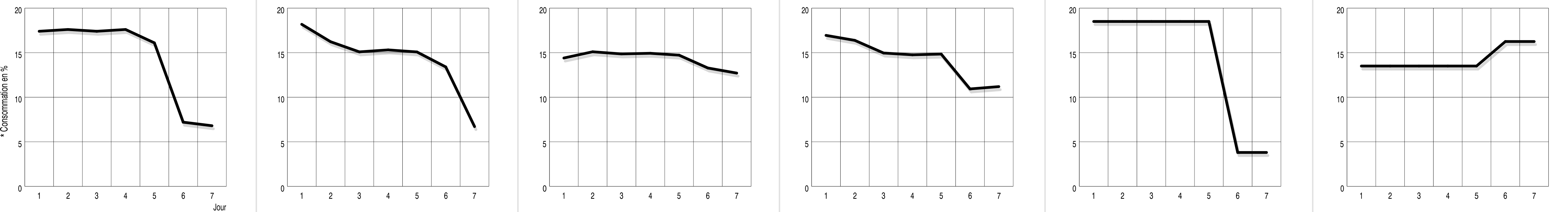

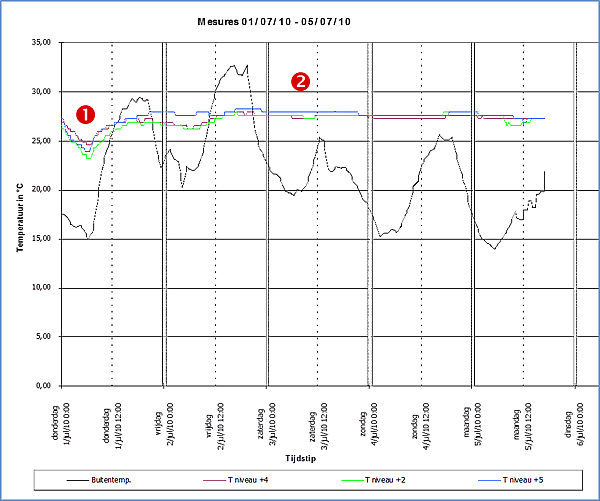

Le tableau ci-dessous indique que si l’on interrompt la ventilation de nuit, la température est stable, mais élevée, ce qui démontre l’efficacité la stratégie de décharge nocturne.

Courbes des températures lorsqu’il n’y a pas de ventilation intensive de nuit.

(source Architecte et Cenergie).

- ventilation de nuit active;

- ventilation de nuit inactive.

Informations complémentaires

Cette étude de cas a été développée grâce aux informations fournies par le bureau d’architecture ayant conçu le bâtiment.

Architectesassoc. M. Lacour – S. Leribaux

Notre interlocuteur fut Madame Élodie Léonard, chef de projet.

Téléphone : 02/410 76 77 – Email : info@architectesassoc.be – Site : www.architectesassoc.be

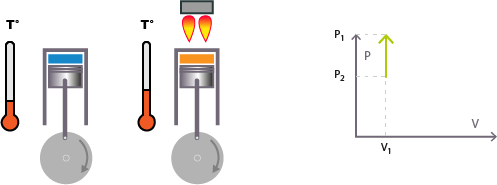

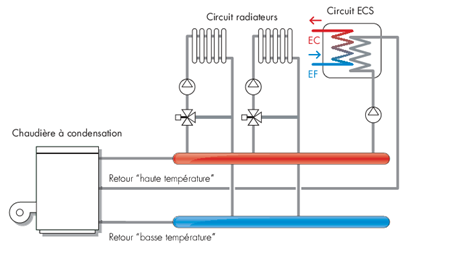

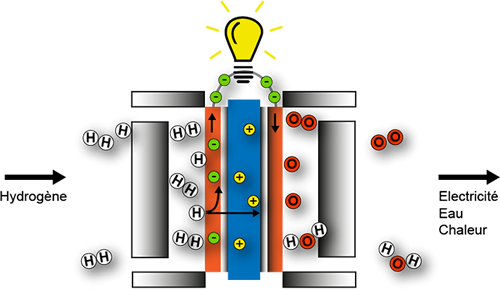

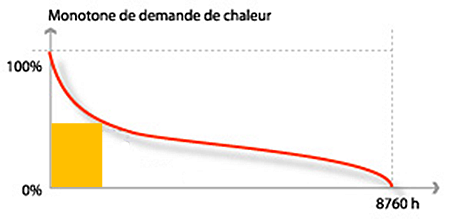

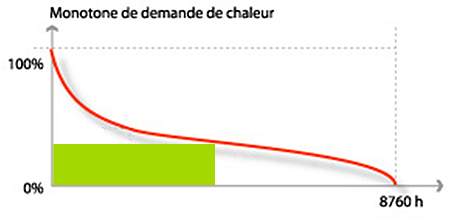

![Planifier la maintenance [Cogénération] Planifier la maintenance [Cogénération]](https://energieplus-lesite.be/wp-content/uploads/2016/04/maintenance-03-bon-1024x538.jpg)

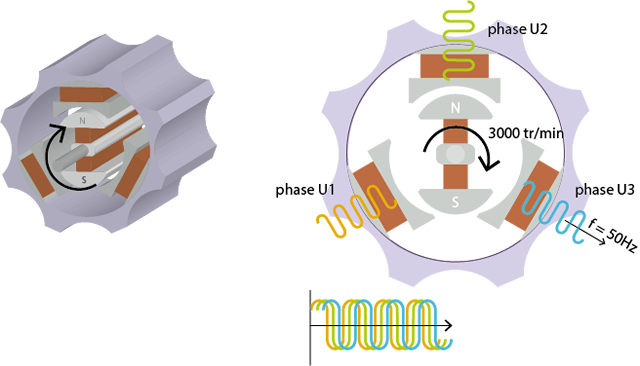

![Modulation de puissance [cogen] Modulation de puissance [cogen]](https://energieplus-lesite.be/wp-content/uploads/2016/04/cogeneration-bon.jpg)