Choisir la cheminée et la ventilation de la chaufferie

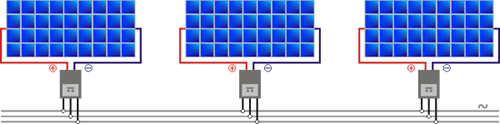

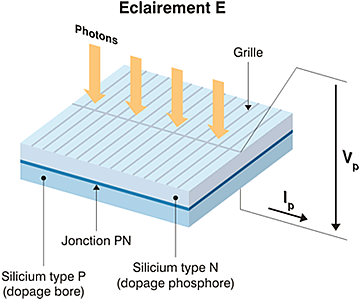

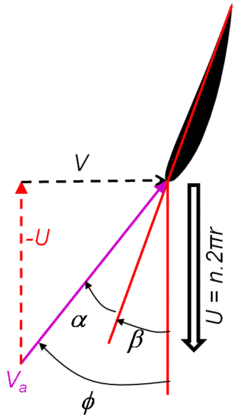

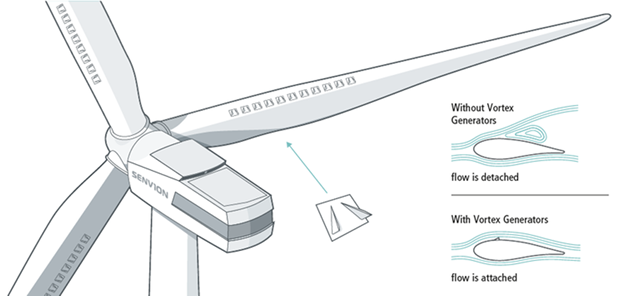

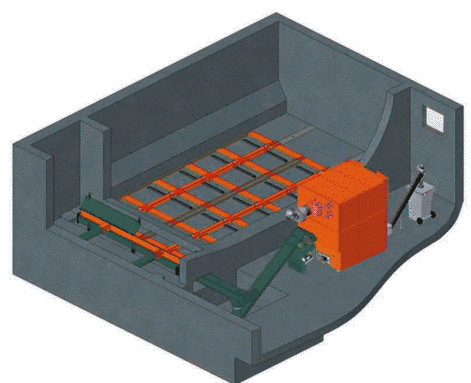

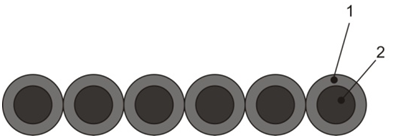

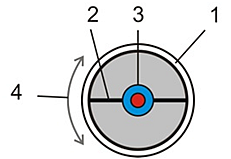

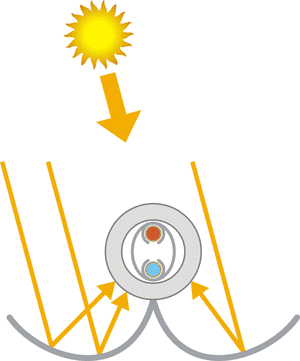

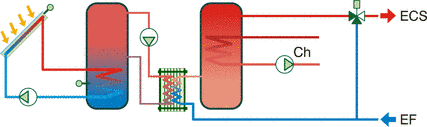

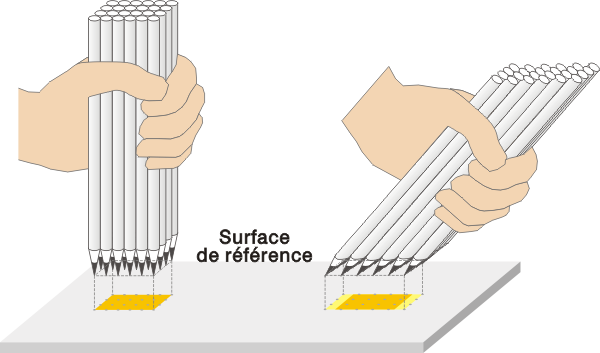

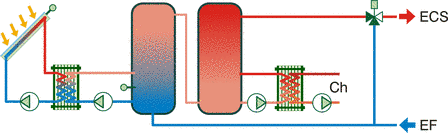

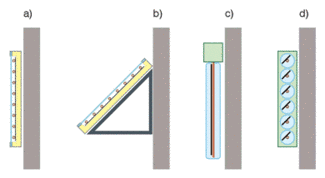

Étanchéité et alimentation en air

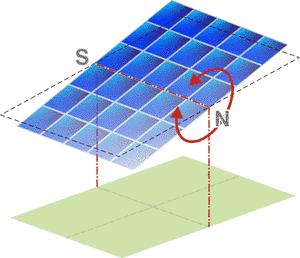

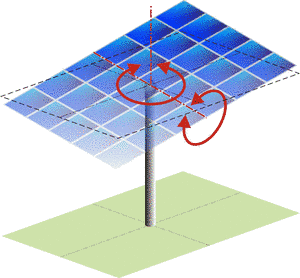

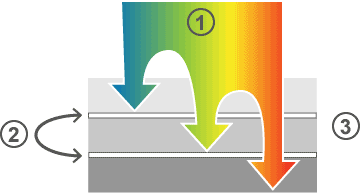

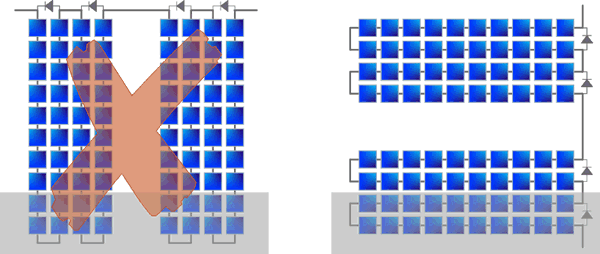

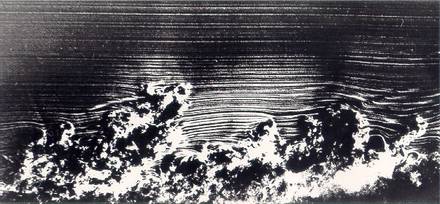

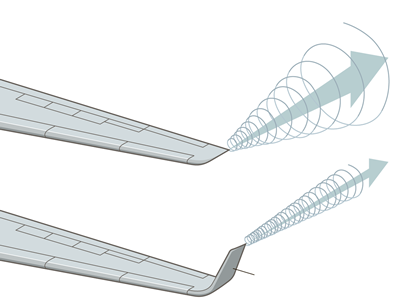

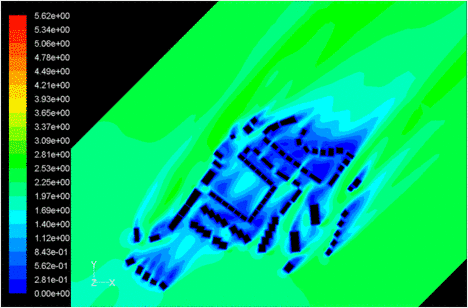

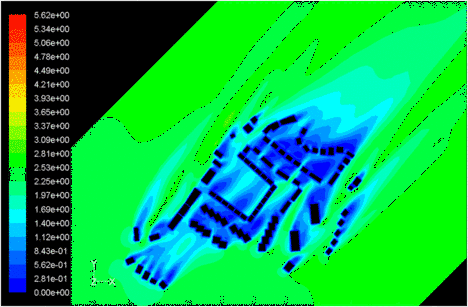

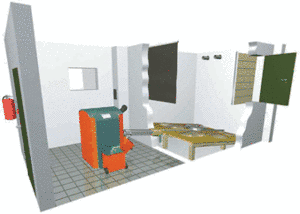

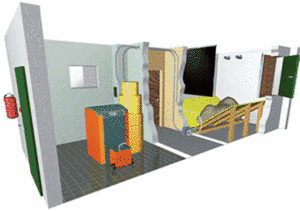

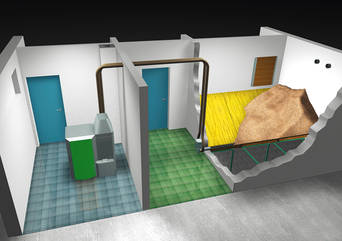

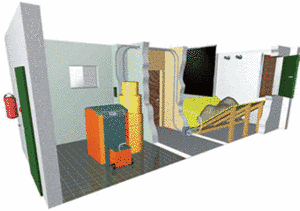

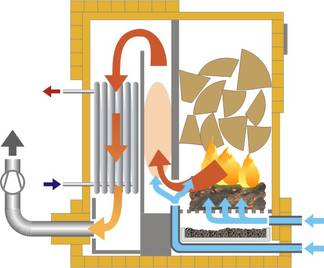

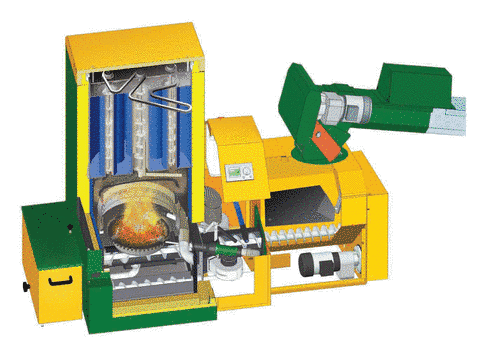

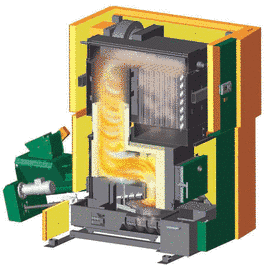

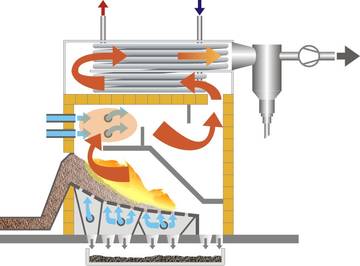

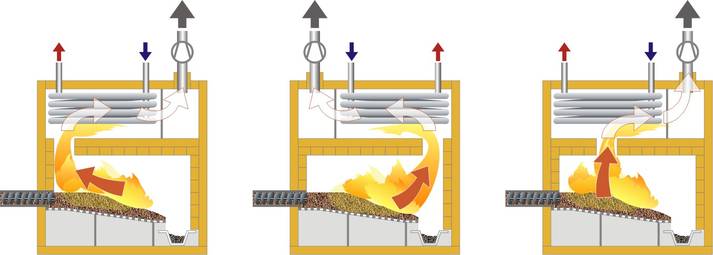

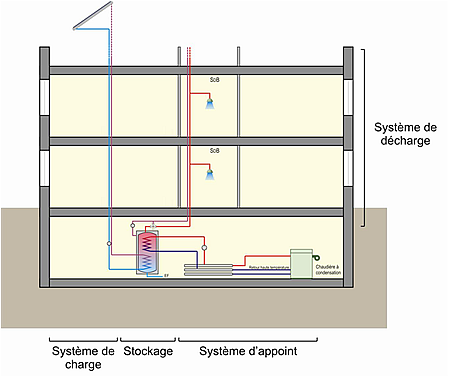

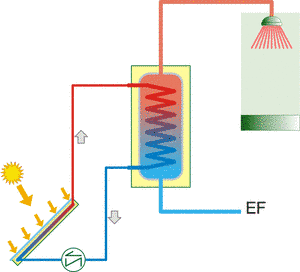

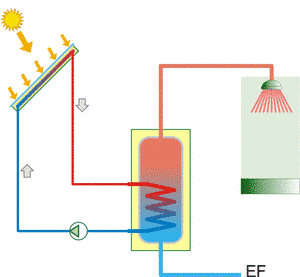

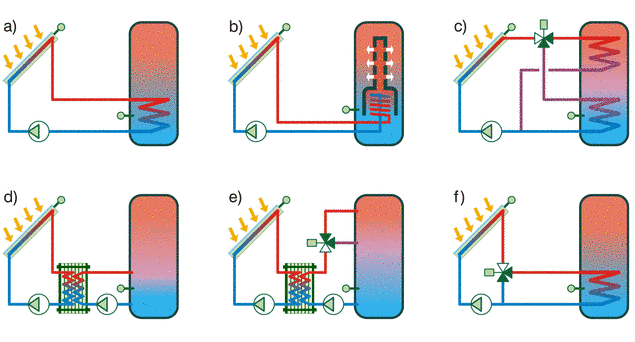

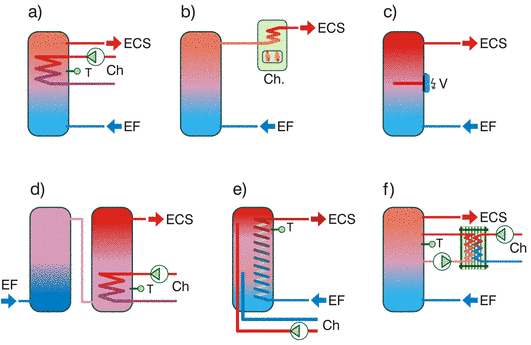

Distinction entre chaudières étanches (figures du bas) et non-étanches (figures du haut) ainsi que des chaudières à tirage naturel (figures de gauche) et à tirage forcé (figure de droite)

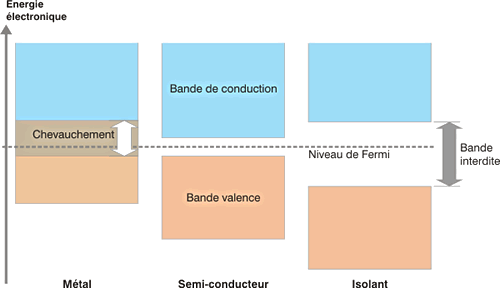

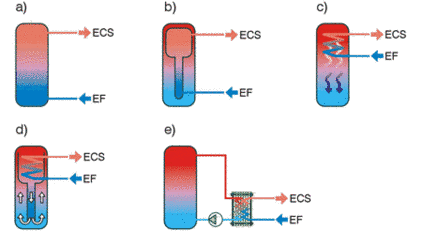

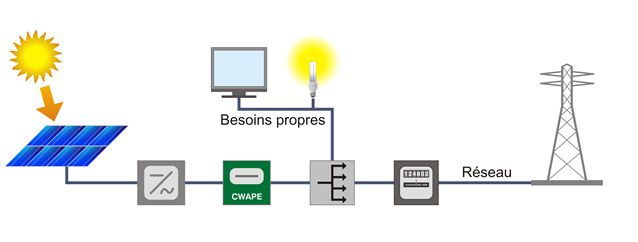

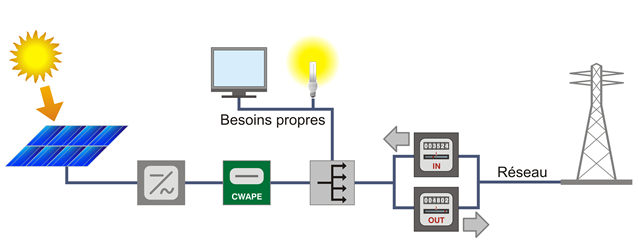

Étanchéité de la chaudière

On distingue les chaudières étanches et non-étanches. Les chaudières étanches ont des circuits de combustion étanches par rapport à l’enveloppe du bâtiment. Elles tirent leur air de combustion de l’environnement extérieur. À l’opposé, la chaudière non-étanche soutire son air de combustion de la pièce dans laquelle elle est installée. Cette distinction a une influence sur la stratégie de ventilation du local de chauffe. De manière générale, la ventilation a pour objectif de maintenir la température du local en-dessous d’un certain seuil (typiquement 40°C). En effet, la chaudière ainsi que les circuits hydrauliques associés sont sujet à des pertes de chaleur. Le but de ventilation est alors d’évacuer ces pertes. Dans le cas d’une chaudière non-étanche, la ventilation du local doit aussi amener l’air nécessaire pour une combustion correcte dans l’appareil. Cela aboutit à un dimensionnement différent, essentiellement en ce qui concerne l’amenée d’air neuf dans le local de chauffe.

Tirage naturel ou forcé

Une seconde distinction concerne la force motrice qui assure le mouvement des gaz dans le circuit de combustion. On trouve, d’une part, les chaudières munies d’un ventilateur. Si celui-ci est suffisamment puissant, il assurera la majeur partie du travail pour amener l’air neuf à la chaudière et pour évacuer les fumées. On parle alors de tirage forcé. D’autre part, on a les chaudières travaillant essentiellement par tirage naturel. En effet, l’air contenu dans la cheminée a une température plus élevée que la température ambiante si bien que la densité de l’air dans cette cheminée est plus faible. Du coup, cette colonne d’air a tendance à s’élever tout en appelant de l’air frais vers l’appareil de combustion. De nouveau, cette distinction entre mode de fonctionnement conditionne le dimensionnement de la cheminée. Dans le cas du tirage naturel, celle-ci doit être dimensionnée de manière rigoureuse pour assurer une évacuation correcte des produits de combustion et amener une quantité suffisante d’air neuf à l’appareil et donc garantir une bonne combustion.

Cheminée

Le rôle de la cheminée est d’évacuer les gaz de combustion. Ces gaz contiennent principalement du CO2 et de l’eau mais aussi des composants toxiques comme le CO ou des oxydes d’azote (NOx).

Une mauvaise cheminée peut donc être dangereuse pour les occupants ou se détériorer sous l’effet de la condensation des fumées. Elle peut également perturber les performances de la chaudière, en tout cas pour les chaudières en dépression.

Le conduit de cheminée doit respecter 4 critères :

- être bien dimensionné,

- avoir le tracé le plus rectiligne possible,

- avoir un débouché à l’abri des perturbations du vent,

- avoir une faible inertie thermique et une bonne isolation.

Dans le cas des chaudières étanches, les conduits d’évacuation sont considérés comme faisant partie intégrante de la chaudière si bien que le couple chaudière et circuit a été conçu par le fabricant. Il faut se référer à ses spécifications pour garantir un fonctionnement correct de l’installation. Dans les cas des chaudières non-étanches, on doit les raccorder à un circuit d’évacuation qui doit être correctement dimensionné.

Dimensionnement de la cheminée

Le dimensionnement du conduit d’évacuation diffère selon que la chaudière est dotée d’une chambre de combustion non-étanche (ouverte) ou étanche.

Dimensionnement pour chaudières étanches

Dans le cas des chaudières étanches, les conduits d’évacuation sont considérés comme faisant partie intégrante de la chaudière si bien que le couple chaudière et circuit a été conçu par le fabricant. Il faut se référer à ses spécifications pour garantir un fonctionnement correct de l’installation.

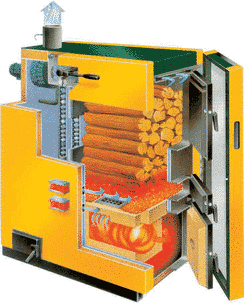

Dimensionnement pour chaudières non-étanches

Dans les cas des chaudières non-étanches, il faut les raccorder à un circuit d’évacuation qui doit être correctement dimensionné. La chaudière ne peut fonctionner correctement sans cette cheminée adaptée. C’est pourquoi, la cheminée doit être choisie en fonction de la chaudière et non l’inverse.

Par exemple, une chaudière avec un ventilateur suffisamment puissant ne nécessite pas systématiquement un tirage naturel pour assurer la bonne évacuation des fumées. Dans ce cas de figure, le conduit d’évacuation peut être relativement court. En effet, dans le cas des chaudières où le tirage naturel joue un rôle prépondérant, la longueur de la cheminée doit être suffisamment longue pour assurer le tirage souhaité. À l’opposé, ce conduit ne doit pas être trop long si on veut éviter la condensation et ses désagréments. On l’aura compris, dimensionner un cheminée est question de spécialiste qui mérite un traitement rigoureux.

En outre, on distingue les foyers dits « pressurisés » et les foyers « à dépression ». La situation est encore différente avec une chaudière gaz atmosphérique. La puissance de la chaudière joue également un rôle important puisqu’elle conditionne le volume de gaz à évacuer. Cela est d’ailleurs une donnée importante en rénovation.

| Exemple pour une chaudière à tirage naturel :

On remplace une ancienne chaudière à foyer en dépression (à tirage naturel) dont la température de fumée ne descendait pas en dessous de 220°C, par une chaudière à foyer en surpression (à tirage naturel) dont la température de fumée est de l’ordre de 160°C. De plus, le surdimensionnement de l’ancienne installation a été réduit. On est ainsi passé d’une puissance de 500 kW a une puissance de 300 kW. Suivant la norme NBN B61-001, l’ancienne chaudière demandait une cheminée (pour une hauteur de 18 m) d’un diamètre de 48 cm. La nouvelle chaudière ne demande plus qu’un diamètre de 24 cm. Si on raccorde la chaudière de 300 kW au conduit existant, la surface déperditive du conduit devient trop importante pour la masse plus réduite des fumées. Les risques de condensation sont alors importants. Le refroidissement des fumées le long du conduit peut également être tel qu’il réduit dangereusement le tirage. Les mauvaises réactions, face à cette situation visent à tenter d’augmenter la température des fumées à la sortie de la chaudière :

Cela a évidemment pour conséquence de diminuer le rendement de la nouvelle chaudière. Le bon réflexe est d’accompagner le remplacement de la chaudière d’une modification de la section du conduit de fumée, par exemple, grâce à un tubage du conduit existant. |

Dimensionnement pour chaudières non-étanches à tirage naturel

De manière générale, la section des conduits d’évacuation des chaudières à tirage naturel peut être évaluée au moyen d’abaques qui tiennent compte :

- du type de chaudière,

- de la hauteur de la cheminée,

- de la puissance de la chaudière,

- de la température des fumées à la sortie de la chaudière.

En fait le calcul d’une cheminée dépend d’autres paramètres comme :

- la longueur du conduit de raccordement,

- la hauteur de la cheminée,

- la hauteur du conduit de raccordement,

- les résistances locales comme les coudes, les tés, le couronnement de cheminée, …

- la nature de la surface du conduit,

- l’isolation du conduit,

- l’inertie thermique du conduit,

- le type de chaudière,

- la puissance de la chaudière,

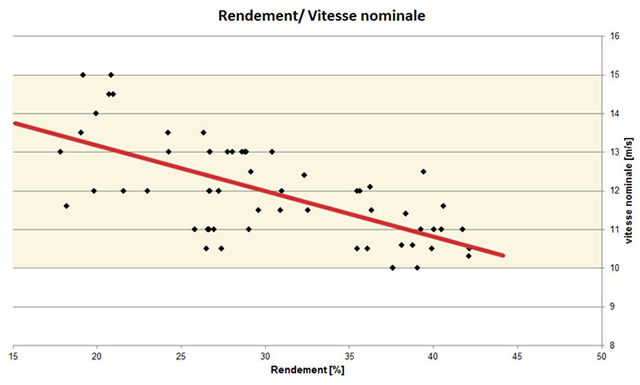

- le rendement de combustion,

- le taux de CO2 compris dans les fumées,

- la température des gaz de combustion.

Lorsque les conditions réelles de fonctionnement s’écartent des conditions d’établissement des abaques, il faut procéder à un calcul plus précis. Pour simplifier celui-ci, les fabricants de cheminées ont établi des tableaux et graphiques relatifs à leur produit, en fonction des types de chaudière et des conditions de fonctionnement les plus courantes. Les abaques repris dans les normes peuvent cependant donner des ordres de grandeur de contrôle permettant d’éviter un surdimensionnement excessif.

Tracé de la cheminée

Coudes et changements de section

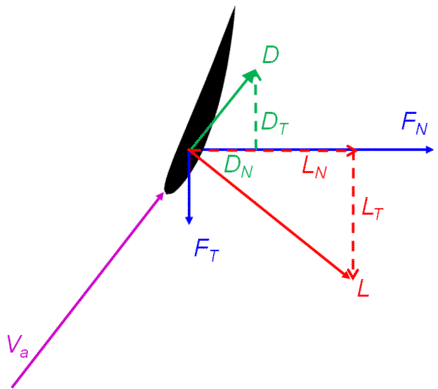

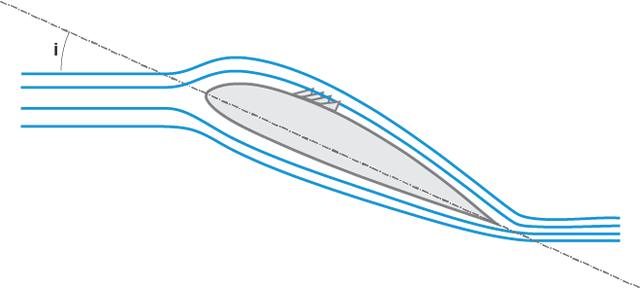

Quelque soit la force qui assure l’évacuation des fumées, c’est-à-dire un ventilateur et/ou le tirage naturel, l’objectif est d’atteindre le débit nominal d’échappement en vainquant les forces de frottement du conduit (les pertes de charge). Il faut donc veiller à ce que le circuit d’évacuation des fumées aie des pertes de charge compatibles avec la force motrice disponible.

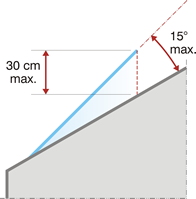

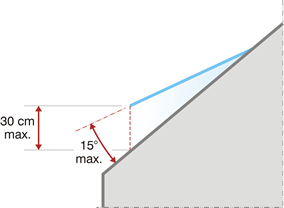

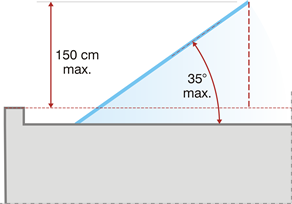

Dans le cas du tirage naturel, la force dépend essentiellement de la hauteur de la cheminée et de la température des fumées : plus la température est élevée et la cheminée haute, plus le tirage est important (sans arriver pour autant à la condensation). Comme on souhaite travailler avec la température de fumées la plus basse et une cheminée la moins haute possible, on comprend que le tirage naturel est limité. Il est dès lors vital de limiter les frottements (les pertes de charge) au sein du conduit d’évacuation. On comprend aisément que la rugosité, les coudes dans le conduit vont créer des frottements complémentaires qui sont autant d’entraves au tirage. Il en va de même pour les changements de section ou de forme (comme le passage d’une section carrée à une percée de toit ronde). Pour que les changements de section et de forme ne présentent quasi pas de perte de charge, il faut ceux-ci se fassent progressivement sous en angle de 15°C. Idéalement, les virages devraient s’exécuter avec des coudes de 15°. Les coudes jusqu’à 30°C présentent des résistances encore tolérables.

Dans le cas du tirage forcé, c’est le ventilateur qui principalement assure le débit d’évacuation. Sur base des caractéristiques de ce ventilateur, on peut connaître les pertes par frottement qu’il est capable de vaincre. Typiquement, le constructeur peut donner la longueur maximale du conduit qu’il est possible de placer en aval de la chaudière ainsi que le nombre de coudes. Ces coudes peuvent avoir des angles très élevés, voire même des angles droits. Spatialement parlant, les conduits des chaudières à tirage forcé sont plus faciles à intégrer que leur homologues à tirage naturel.

Raccordement de la chaudière

Le conduit de raccordement joint le bord externe du conduit de sortie de l’appareil de combustion au conduit d’évacuation.

Dans le cas où le tirage naturel joue un rôle important dans l’évacuation des fumées, le conduit de raccordement doit aussi assurer son rôle ou du moins, ne pas perturber ce processus.

À cette fin, le raccordement de la chaudière à la cheminée ne devrait pas présenter de contre-pente, voire idéalement ne pas se faire suivant un conduit horizontal mais plutôt au moyen d’un conduit ascendant. Typique, on prescrit une pente de 45°C, surtout si la cheminée est peu élevée.

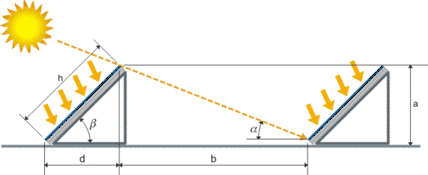

Débouché de la cheminée

De nouveau, on fait la distinction entre tirage naturel et forcé.

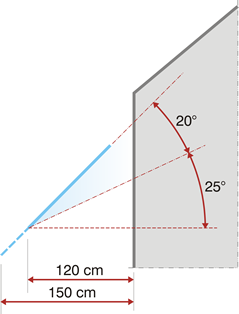

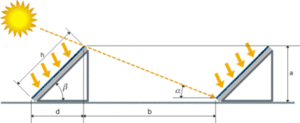

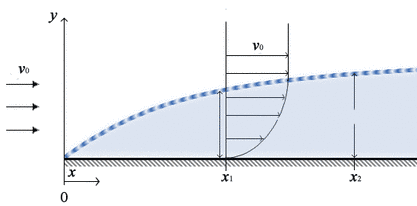

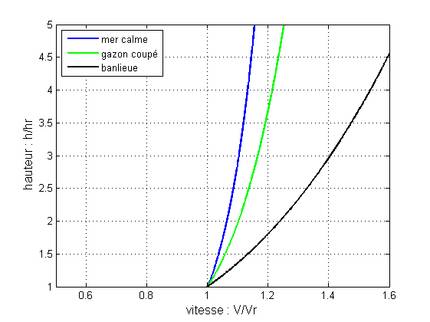

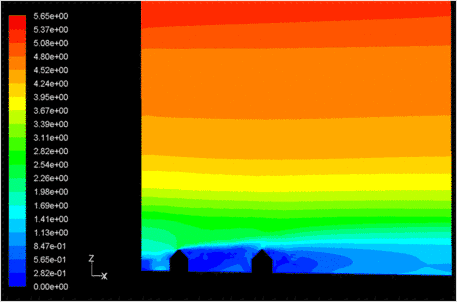

Dans le cas du tirage naturel, les conditions météorologiques extérieures ont une influence sur ce tirage. On pense à la température mais aussi aux variations de pression statique induites par le vent. En l’absence d’obstacles, le vent induit une dépression au niveau du débouché de cheminée par effet Venturi et ce, même en l’absence de combustion. Si cette dépression n’est pas trop importante, elle contribue favorablement au tirage. En présence d’obstacles, par exemple à proximité du bâtiment, l’écoulement autour de ceux-ci peut engendrer des dépressions ou surpressions locales (suivant l’orientation du vent). Les surpressions peuvent réduire le tirage voire engendrer du refoulement. Il faut donc veiller à ce que le débouché de cheminée se trouve hors de la zone d’influence des différents obstacles. Par obstacle, on entend le bâtiment lui-même voire un bâtiment voisin. C’est pourquoi les normes NBN B61-001 et NBN B61-002 définissent des zones d’emplacement autorisées des débouchés de cheminées par rapport aux bâtiments et autres obstacles voisins.

De manière générale, le débouchés ne peuvent gêner les constructions voisines ou se trouver dans une zone inaccessible au personnel d’entretien ou aux pompiers. Si le fonctionnement de la cheminée ne doit pas être perturbé par son environnement (essentiellement, le vent), la cheminée ne peut elle non plus perturber son environnement. En effet, elle rejette des produits de combustion qui doivent être suffisamment dilués avant de rencontrer des ouvertures de bâtiments.

Forme de la cheminée

Toujours dans l’optique de contrôler le tirage, la cheminée idéale est ronde. C’est ainsi que pour une section donnée, la surface de paroi et donc les frottements sont les moindres. Les pertes de chaleur sont également les plus faibles. Une section carrée avec coins arrondis convient aussi.

Isolation de la cheminée et inertie thermique

Plus la cheminée est haute, plus il est important de l’isoler, afin d’éviter que les gaz de combustion ne se refroidissent trop, risquant de provoquer de la condensation non prévue. En effet, à partir de 70°C, le souffre contenu dans les combustibles (principalement de fuel) se transforme en acide liquide. Dans le cas du tirage naturel, un refroidissement risquerait de réduire significativement ce tirage. La résistance thermique minimale est 0.75 m².K/W pour la norme NBN B61-001 et de 0.4 m².K/W pour la norme NBN B61-002, plus récente.

Les produits isolants choisis doivent résister à des températures élevées (en cas de dérèglement de la chaudière), être imputrescibles et ne peuvent pas se tasser (les isolants en « vrac » sont interdits). Notons que l’isolation du conduit de cheminée limite également les nuisances sonores.

Plus la cheminée est chaude, plus le tirage est important et moins les fumées se refroidissent. Ainsi, plus le conduit de cheminée a une inertie thermique importante, plus le temps nécessaire pour parvenir au tirage maximal est long. On choisira donc de préférence un conduit de cheminée dont la paroi intérieure est légère (avec bien entendu la résistance mécanique requis

Matériaux

Différents matériaux peuvent être utilisés pour réaliser un conduit de cheminée :

- les boisseaux en terre cuite ou en béton,

- les conduits en inox, c’est-à-dire en acier inoxydable,

- les conduits en aluminium,

- les conduits en matériau synthétique (Polyvinyldène Fluoride, PVDF, et Polypropylène, PP).

Les caractéristiques des produits de combustion des chaudières de chauffage central déterminent le choix du conduit de raccordement et d’évacuation. Il s’agit :

- de la température des fumées,

- de leur composition chimique,

- du risque de la formation de condensation,

- de la présence de suie,

- du niveau de pression.

Des normes européennes (NBN EN 1443 et 1856-1) permettent de classifier les conduits suivant leur résistance à ces différentes caractéristiques. Ces classes, complétées d’information concernant l’épaisseur minimale de paroi, le débit de fuite maximal admis et les exigences de sécurité incendie, offrent la possibilité de faire le choix parfait pour les conduits de raccordement et d’évacuation à utiliser.

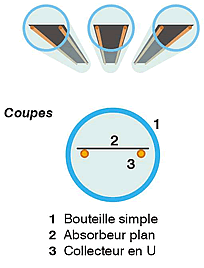

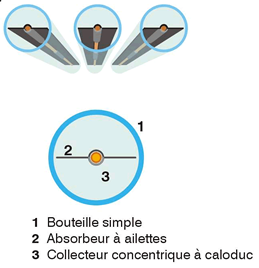

Exemple de marquage de conduit d’évacuation métallique : différentes « classe » par caractéristiques étudiées (classe de température, de résistance aux condensats, etc.).

Bien évidemment, ces caractéristiques des produits de combustion sont influencée par le type de combustible et le type de chaudière (par exemple, avec ou sans condensation).

Boisseaux en terre cuite et en béton.

Cheminée en inox double paroi et en PVDF.

Pour les conduits métalliques ou synthétiques, on parle de « système », c’est-à-dire que le conduit de raccordement, le conduit vertical et le débouché forment un ensemble constitué du même matériau. Le fonctionnement de ce système est de la responsabilité du fabricant de conduit. Le premier avantage de ces systèmes est la facilité de dimensionnement : chaque fabricant dispose d’abaques permettant de choisir le diamètre le plus approprié à la chaudière choisie.

Quelques remarques :

- Différentes variantes d’acier inoxydables existent. Suivant ces différences de composition, ils peuvent être mis en œuvre avec différents types de chaudière. À titre d’exemple, l’acier ANSI 316 est interdit pour les chaudières fuel à condensation et pour les chaudières à combustible solide. L’acier ANSI 904L peut quant à lui être appliqué à tout type de chaudière.

- Les conduits en aluminium ne conviennent que pour les chaudières au gaz.

- Les conduits en matière synthétique ne peuvent être utilisés que si les températures des fumées ne dépassent jamais 80°C, typiquement pour des chaudières à condensation. Une protection doit garantir que cette température maximale ne sera pas dépassée (par exemple, un thermostat de sécurité). Les conduits synthétiques doivent quant à eux pouvoir tenir jusqu’à une température de 120° (correspond à la classe de température T120).

Régulation du tirage

Comme le tirage naturel dans la cheminée peut fortement influencer le rendement de combustion et que ce tirage est lui-même influencé par les conditions atmosphériques (température de l’air extérieur, vent), il faut équiper une cheminée d’un régulateur de tirage. Remarquons que les chaudières gaz atmosphériques sont, quant à elles, d’office équipées d’un coupe-tirage intégré qui remplit les mêmes fonctions que le régulateur de tirage. De manière générale, on ne place pas un régulateur de tirage si la chaudière est déjà équipée d’un coupe-tirage.

Régulateur (ou stabilisateur) de tirage.

| Pour en savoir plus sur l’impact du tirage sur le rendement de combustion. |

Le régulateur de tirage présente également d’autres intérêts :

-

- Les brûleurs pulsés actuels (gaz ou fuel) sont équipés d’un clapet d’air qui se referme automatiquement à l’arrêt. Il n’y a donc plus de ventilation du conduit de cheminée quand la chaudière est arrêtée (pertes par balayage). La cheminée reste donc humide (condensation des fumées, pénétration d’eau de pluie). A l’arrêt, le régulateur de tirage maintiendra une certaine ouverture et une ventilation permanente de la cheminée par l’air de la chaufferie, permettant au conduit de sécher.

- Lorsque le clapet est ouvert, le mélange de l’air de la chaufferie et des fumées diminue la concentration en vapeur d’eau des fumées et diminue la température de rosée et donc les risques de condensation.

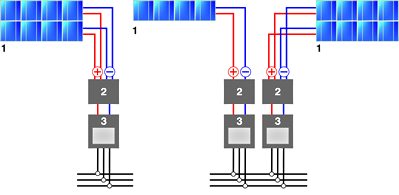

Nombre de conduits

Selon la norme NBN B61-001 et NBN B61-002, il y a lieu de prévoir un conduit par chaudière. C’est la règle générale qu’il faut retenir.

Il existe néanmoins deux exceptions qui s’applique aux chaudières atmosphériques à tirage naturel :

Premièrement, on peut utiliser des conduits collectifs pour des chaudières gaz atmosphériques si les dispositions locales ne permettent pas de disposer d’un conduit individuel. Dans ces cas, il faut se référer à la norme NBN D51-003 qui mentionne notamment que plusieurs chaudières peuvent être raccordées sur une même cheminée.

Notons que pour y voir plus clair, l’ARGB a édité un cahier des charges « Exigences pour les ensembles composés de chaudières en batterie et fonctionnant en cascade » qui permet de définir les critères à respecter en matière d’évacuation des produits de combustion. Pour le lecteur intéressé, l’ARGB a également édité un dossier technique « Installations alimentées en gaz combustible plus léger que l’air, distribué par canalisations » (février 2000), qui permet de s’y retrouver dans les méandres de la norme NBN D51-003 et de ses addenda 1 et 2.

Deuxièmement, dans le cas des chaudières non-étanches avec évacuation des produits de combustion par tirage naturel et de puissance inférieure à 70 kW, des chaudières de même type, montées en batterie et installées dans un même espace, peuvent être assimilées à une chaudière unique pour autant que :

- les chaudières font partie d’un ensemble prévu pour fonctionner comme une seule unité (chaudières en cascade),

- les chaudières sont équipées d’un collecteur de fumées spécialement conçu par le fabricant qui assure une évacuation correcte des produits de combustion et une combustion optimale dans n’importe quelle condition de fonctionnement,

- le bon fonctionnement de l’ensemble a été contrôlé en laboratoire et certifié,

- la puissance de démarrage à froid est, de minimum, 25 % de la puissance utile de l’ensemble des chaudières.

Il est en tout cas défendu de raccorder sur un même conduit, une chaudière gaz atmosphérique et une chaudière à brûleur pulsé.

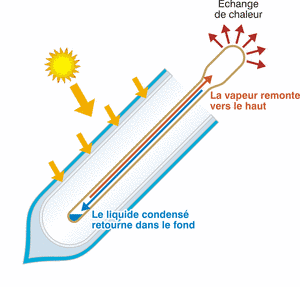

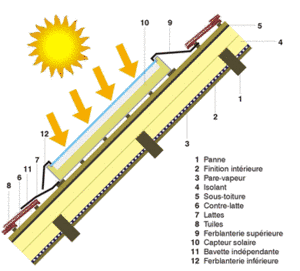

Cas particulier des chaudières à condensation

Les produits de combustion issus d’une chaudière à condensation sont saturés en vapeur d’eau dont une partie va se condenser sur les parois de la cheminée. Cela exclut une évacuation par une cheminée traditionnelle en maçonnerie, car l’humidité provoquerait de graves dommages au bâtiment.

Les solutions possibles sont :

- La cheminée étanche à l’humidité, en acier inoxydable ou en matériau synthétique. Elle permet de maintenir une température inférieure au point de rosée sans que l’humidité ne la traverse et attaque la maçonnerie. Fonctionnant en surpression, elle est aussi étanche aux produits de combustion.

- Le tubage, qui s’applique à une cheminée ancienne, doit être étanche, résistant à la corrosion et installé dans une cheminée. Le tubage doit pouvoir fonctionner en surpression dans toute sa longueur.

- La cheminée en boisseaux pour peu qu’elle possède un agrément technique ATG pour fonctionner avec une chaudière à condensation.

En principe, dans une chaudière à condensation la température des fumées est supérieure à la température de l’eau entrant dans la chaudière d’environ 5°C. La température des fumées ne peut donc jamais dépasser 80°C (selon la norme NBN B61-002). Cependant pour pallier à un défaut de la régulation de cette dernière, un thermostat de sécurité coupant la chaudière si la température des fumées dépasse 120°C doit être prévu dans les raccordements vers la cheminée en matériau synthétique.

Il est important aussi de signaler que l’on ne peut raccorder sur un même conduit de cheminée, une chaudière traditionnelle et une chaudière à condensation.

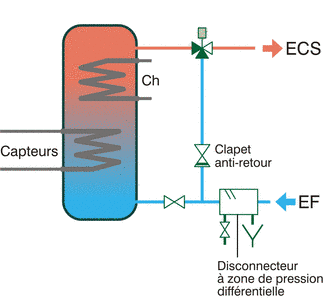

Évacuation des condensats avec une chaudière à condensation : NIT 235 du CSTC

Une chaudière installée dans une maison unifamiliale moyenne produit approximativement 500 à 2000 litres de condensat par an. Il s’agit de rejets acides avec un pH compris entre 2 et 4 dans le cas du mazout pauvre en soufre (mazout extra) et entre 4 à 5 dans le cas du gaz naturel. Il est donc important que les matériaux qui entrent en contact avec les condensats présentent une bonne résistance à la corrosion : matières synthétiques, grès, fonte …

Il est vivement déconseillé d’évacuer les condensats sur des toitures comportant des éléments métalliques (couverture, avaloirs, gouttières, conduits d’évacuation, …) ou de les mettre en contact avec des matériaux de construction pierreux traditionnels ou des produits à base de ciment (tuyaux en fibres-ciment, par exemple).

A l’heure actuelle, il n’existe en Belgique aucune prescription spécifique applicable à l’évacuation de ces condensats acides. Il est conseillé de ne pas déversé ces condensats directement mais de les mélanger préalablement avec les eaux usées domestiques qui sont de nature plutôt basique (produits de nettoyage), donc apte à neutraliser l’acidité. Si l’on ne parvient pas à ramener le pH à un minimum de 6.5, il est alors recommandé de réaliser un traitement des condensats pour les neutraliser.

Si la chaudière à condensation fonctionne au mazout, il y a lieu de disposer, en amont du système neutralisant éventuel, un filtre à charbon actif dans le but de débarrasser l’effluent des dérivés huileux.

Remplacement de chaudière et adaptation de la cheminée

Le remplacement d’une ancienne chaudière s’accompagne presqu’inévitablement d’une diminution du débit et de la température des fumées à évacuer. En effet :

- la puissance de la chaudière est revue à la baisse (souvent fortement),

- l’échange de chaleur entre les fumées et l’eau est optimalisé dans la chaudière.

Suivant les prescriptions reprises ci-dessus, cela devrait nécessiter une modification de la section de la cheminée existante.

Dans tous les cas, si des condensations apparaissent dans le conduit de cheminée après la rénovation, il ne faut pas corriger le tir en détériorant les performances de la chaudière, c’est-à-dire :

- en modifiant le réglage du brûleur pour augmenter la température des fumées (diminution du rendement de combustion),

- en forçant l’ouverture du clapet d’air du brûleur à l’arrêt de la chaudière (augmentation des pertes à l’arrêt).

Deux solutions permettent de limiter les risques de condensation sans modifier la cheminée :

- isoler le conduit de raccordement entre chaudière et la cheminée pour augmenter la température des fumées à l’entrée de la cheminée,

- maintenir, à l’arrêt, l’ouverture du régulateur de tirage pour assurer une ventilation de la cheminée à l’arrêt. Notons que la présence d’un régulateur de tirage diminue, en soi, les risques de condensation car la dilution des fumées dans de l’air diminue le point de rosée.

Si ces deux solutions n’apportent pas de résultat, le tubage de la cheminée pour adapter celle-ci à la nouvelle chaudière, devient inévitable.

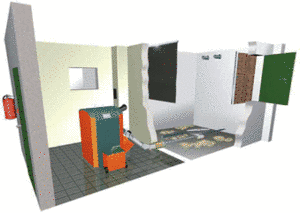

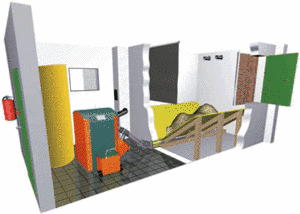

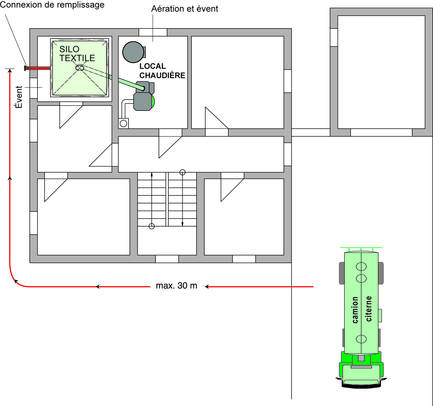

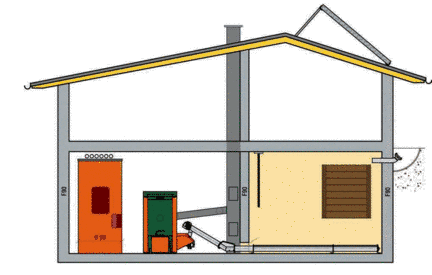

Ventilation du local contenant les appareils de chauffe

La ventilation a pour objectif d’évacuer les pertes de chaleur des équipements de combustion afin de maintenir une température acceptable au sein du local contenant ces appareils. En outre, la ventilation assure la qualité de l’air en amenant l’air frais et en évacuant l’air vicié.

Dans le cas des appareils non-étanches, la ventilation doit aussi

- assurer un apport d’air comburant suffisant au brûleur pour permettre un déroulement correct de la combustion,

- maintenir constante la dépression entre la chaufferie et la cheminée.

Pour les installations de chauffage de puissance supérieure à 70 kW, les prescriptions en matière de ventilation des chaufferies sont reprises dans la norme NBN B61-001. Dans ce cas, il est nécessaire de travailler avec un chaufferie qui sera équipée d’une ventilation basse et d’une ventilation haute. Celles-ci sont directement en contact avec l’extérieur ou raccordées à des conduits suivant les indications de la norme.

Pour les installations de chauffage de puissance inférieure à 70 kW, les prescriptions en matière de ventilation des chaufferies sont reprises dans la norme NBN B61-002. Comme évoqué ci-dessus, une chaufferie spécifique n’est pas toujours nécessaire. A la base, un débit de 0.72 m³/h.kW avec un minimum de 25.3 m³/h doit être garantis pour maintenir la température du local inférieure à 40°C. Se superpose ensuite les contraintes inhérentes à la technologie des chaudières, à savoir si la chaudière est étanche ou pas. Si la chaudière est non-étanche, il faut garantir un débit d’air suffisant pour assurer la combustion optimale. Si l’on travaille sur base d’une ventilation naturelle, l’air est admis au sein du local de chauffe au moyen d’un orifice ou d’un conduit dont les caractéristiques sont prescrites par la norme. L’air vicié du local est évacué par un orifice de diamètre au moins égal au tiers de l’orifice d’admission.

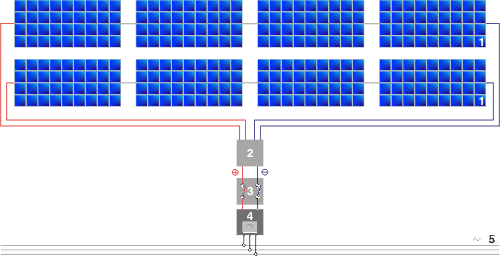

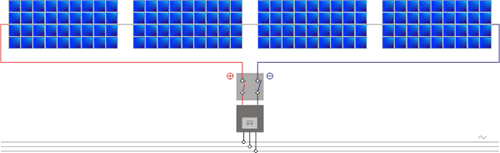

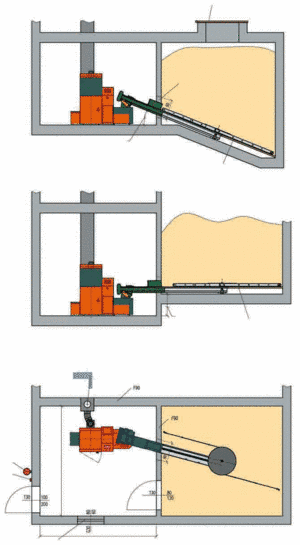

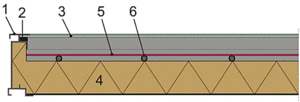

Ventilation basse pour P > 70 kW

L’amenée d’air doit se faire au moyen d’un dispositif de ventilation basse situé le plus près possible du sol (au maximum au 1/4 de la hauteur du local).

D’une manière générale, pour les chaufferies de moins de 1 200 kW, la section à prévoir est de :

1 dm² par 17,5 kW, si la cheminée est plus haute que 6 m.

1,5 dm² par 17,5 kW, si la cheminée est moins haute que 6 m.

Cette section minimale augmente en fonction des accidents de parcours entre l’extérieur et la chaufferie (si la conduite d’amenée d’air comprend plus de 3 coudes). Dans ce cas et pour les chaufferies de plus de 1 200 kW, il faut se référer à la norme.

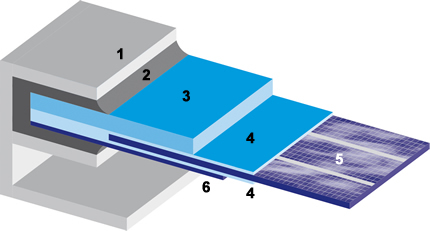

| Exemples de ventilation basse pour une chaufferie en sous-sol.

1. première grille, 2. deuxième grille, 3. premier coude à 90°, 4. deuxième coude à 90°, 5. découpe en biais à 45°

Si un conduit d’amenée d’air est nécessaire dans la chaufferie, celui-ci sera coupé à 45°C, pour éviter une obstruction intempestive. |

L’ouverture de ventilation basse ne doit pas forcément déboucher à l’extérieur. Elle peut communiquer avec un autre local, pour autant que celui-ci soit à son tour ventilé.

Ventilation haute pour P > 70 kW

L’air vicié éventuellement accumulé dans la chaufferie doit également être évacué à l’extérieur. À cet effet, une ventilation haute doit être prévue à la partie haute du local, du côté opposé à la ventilation basse pour permettre un bon balayage du local.

- Le conduit de ventilation haute peut être un conduit parallèle à la cheminée. Dans ce cas, son débouché à l’extérieur doit se trouver entre 0,5 et 1,5 m sous le débouché de la cheminée.

Conduit de ventilation haute associé à la cheminée.

- Cela peut également être un conduit plus court débouchant au-dessus de la toiture ou à un niveau intermédiaire. Dans ce dernier cas, le débouché doit être le plus éloigné possible des portes et fenêtres.

Cas particulier des chaufferies en ambiance polluée

L’air aspiré par le brûleur doit être exempt de produits corrosifs pour la chaudière.

Par exemple, si l’air de combustion risque d’être pollué par des composants halogénés en provenance, par exemple de firmes de nettoyage à sec, d’imprimeries, de teintureries, d’une piscine…, des précautions doivent être prises pour assurer une amenée d’air frais pur. Dans certains cas, l’utilisation de chaudières étanches avec prise d’air dans un endroit non pollué est à conseiller.

Chaudières gaz raccordées à une cheminée à ventouse (on parle aussi de combustion étanche) : l’air comburant est aspiré à l’extérieur par le conduit externe et les fumées sont évacuées par le conduit interne. Les deux conduits peuvent être séparés mais suffisamment proches pour être exposés à des conditions de vent identiques. Dans le cas, la ventilation basse de la chaufferie n’est plus nécessaire.

Les chaudières sont également très sensibles aux poussières. Celles-ci sont aspirées par le brûleur, encrassent le ventilateur, sont brûlées et se déposent dans la chaudière. Il en résulte une perte de rendement. C’est pourquoi, il faut partir du principe, pourtant rarement respecté qu’:

| Exemple.

Dans une institution hospitalière, une chaudière s’avère difficile à régler, tombe souvent en panne et s’encrasse rapidement. La raison : la ventilation basse de la chaufferie est en communication directe avec la buanderie. Une quantité importante de pluches est retrouvée dans le ventilateur du brûleur ! |

![Considérer l'aspect économique [ECS par capteurs solaires] Considérer l'aspect économique [ECS par capteurs solaires]](https://energieplus-lesite.be/wp-content/uploads/2019/03/billet-argents.jpg)

![Exploiter la configuration du bâtiment [ECS par capteurs solaires] Exploiter la configuration du bâtiment [ECS par capteurs solaires]](https://energieplus-lesite.be/wp-content/uploads/2019/03/cite-de-lespoir03_sm.jpg)

![Connaître les étapes du projet [ECS par capteurs solaires] Connaître les étapes du projet [ECS par capteurs solaires]](https://energieplus-lesite.be/wp-content/uploads/2010/09/panneau-solaire-thermique-800x533.jpg)

![Prédimensionner l'installation [photovoltaïque] Prédimensionner l'installation [photovoltaïque]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_Ph36_horiz.png.png)