Mettre en place un stockage d’énergie frigorifique [Climatisation – concevoir]

Choix entre les différentes technologies

L’objectif est de fabriquer et de stocker l’énergie frigorifique avant son utilisation, par exemple la nuit.

Deux types de technologie existent sur le marché :

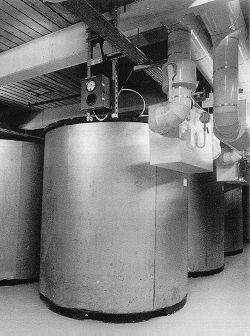

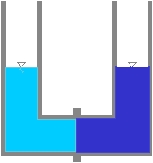

- soit des réservoirs d’eau très froide, sortes d’énormes ballons « tampon », qui sont des réservoirs à « chaleur sensible« .

Le bac constitue une réserve d’eau à 5°C, un tampon mis en série dans l’installation. On pourra en disposer facilement au moment de la pointe. Mais la capacité de stockage est faible… L’objectif est seulement de délester le groupe frigorifique durant quelques minutes sur le quart-d’heure critique. - soit des réservoirs de glace, sous forme de barres de glace ou sous forme de nodules, qui sont des réservoirs à « chaleur latente« .

L’installation (et sa régulation) est plus coûteuse mais nettement plus efficace ! Il est possible de stocker 80 fois plus d’énergie dans un litre d’eau qui gèle que dans un litre d’eau que l’on refroidit d’1 degré ! Le projet est alors véritablement de diminuer l’équipement frigorifique (au lieu de deux machines de 300 kW, c’est une machine de 300 kW et un stockage de glace qui est installé) et de réaliser un écrêtage de la puissance électrique durant plusieurs heures.

Avantages et inconvénients

Avantages

- Le kWh frigorifique produit la nuit et/ou en dehors des heures de pointe revient nettement moins cher.

- Si la réserve est utilisée au moment de la pointe ¼ horaire du bâtiment, les compresseurs peuvent être délestés, ce qui permet de réelles économies financières sur le coût de la pointe.

- Nouvelles installations : diminution de la puissance frigorifique installée, par étalement de la charge dans le temps, et donc diminution de l’investissement initial en machines frigorifiques et équipements annexes.

- Installations existantes : augmentation de la charge frigorifique sans augmentation de la puissance électrique installée (c’est intéressant pour des bâtiments en rénovation dont on souhaite augmenter l’équipement bureautique, sans devoir augmenter la puissance du transformateur).

- Diminution de l’encombrement des tours de refroidissement en toiture.

- Augmentation de la durée de fonctionnement des compresseurs (à la limite, fonctionnement 24h/24), ce qui améliore leur rendement moyen.

- Possibilité d’un secours partiel (quelques heures seulement…) en cas de panne de la machine frigorifique ou d’interruption de la fourniture d’énergie électrique, seules les pompes étant alimentées par le groupe de secours. C’est une sécurité parfois recherchée pour les salles informatiques.

- Pour les grands bâtiments, le réservoir d’eau obligatoire pour la protection incendie peut parfois être utilisé comme bâche d’eau glacée.

Inconvénients

- Aucun gain sur le bilan énergétique thermique ! Même plutôt quelques pertes de frigories durant le stockage … C’est essentiellement une opération tarifaire, financière et non énergétique.

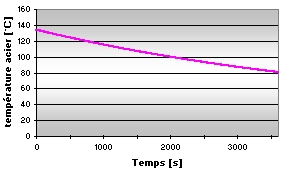

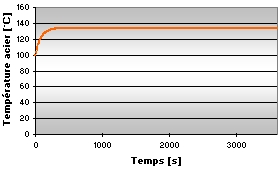

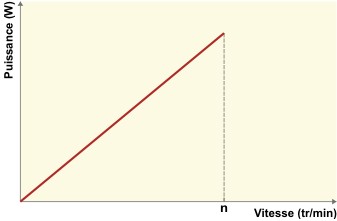

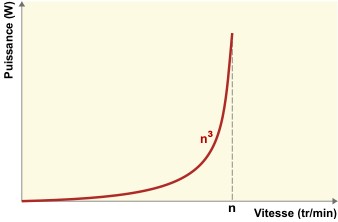

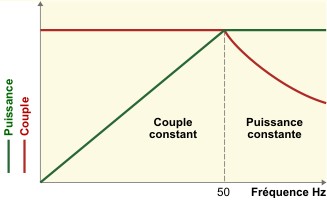

- Lorsque la machine frigorifique « fait de la glace », la température à l’évaporation descend. Elle travaille avec un moins bon rendement que lors du régime normal de préparation de l’eau glacée ! Ceci est partiellement contrebalancé par le fait que la température de condensation va également pouvoir diminuer, suite aux températures plus fraîches de la nuit.

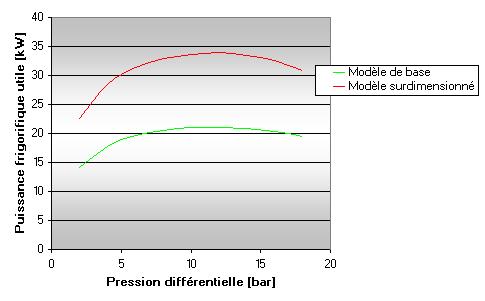

- La puissance de la machine frigorifique descend à 60 % … 70 % de sa valeur nominale lorsqu’elle prépare de l’eau glacée.

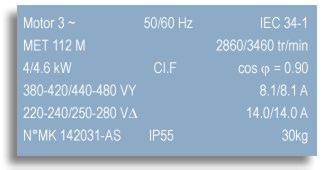

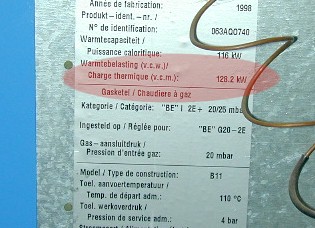

Par exemple, voici l’évolution pour une machine particulière : la puissance lors de la charge de nuit est donc réduite à 324 kW / 458 kW = 71 % de la valeur nominale.

- L’installation est plus complexe et nécessitera une régulation pour la gestion des cycles charge-décharge.

- Le stockage thermique est volumineux et sera donc généralement limité à une part de la consommation journalière.

La démarche à suivre

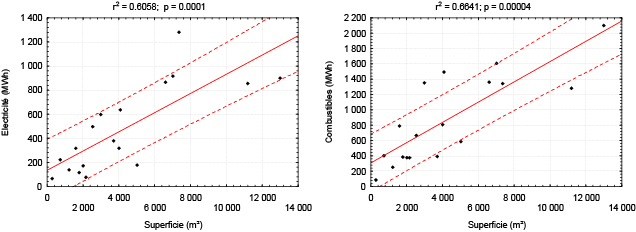

Le choix de la mise en place d’un stockage de froid nécessite d’analyser correctement le profil de consommation du circuit froid.

Fixer les objectifs du stockage

De multiples combinaisons entre capacité de stockage, puissance de déstockage et puissance frigorifique sont possibles.

Il est donc utile de préciser les objectifs visés par le stockage : diminution de la pointe quart-horaire ? diminution de la puissance frigorifique installée ? réduction de l’encombrement des condenseurs/tours de refroidissement en toiture ? réserve stratégique de froid en cas de rupture de la machine frigorifique ?…

On distingue de multiples stratégies d’utilisation.

Par exemple :

Un stockage total de la charge frigorifique durant la nuit :

Un stockage partiel pour limiter la pointe frigorifique :

Un stockage partiel avec une utilisation spécifique à la gestion de la pointe quart horaire :

Seul un bilan financier global (coût d’investissement initial et coût d’exploitation associé) de chaque configuration peut permettre de sélectionner la combinaison optimale.

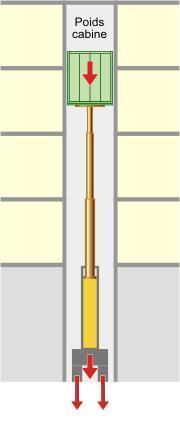

Vérifier l’encombrement

Les réservoirs de stockage sont parfois adoptés parce qu’ils permettent une diminution de l’encombrement des tours de refroidissement en toiture.

Par contre, ils nécessitent de la place à l’intérieur du bâtiment… Dans certains cas, le stockage est enterré dans le sol, devant le bâtiment ou sous celui-ci.

On tiendra compte également du poids supplémentaire sur la structure du bâtiment, ainsi que des pressions d’eau atteintes suivant la configuration du réseau.

Établir le profil des charges

Au contraire des systèmes de refroidissement classiques où il suffit de connaître la puissance de refroidissement maximale pour pouvoir faire son choix, l’accumulation de glace exige un profil de charge.

Il s’agit d’une présentation graphique (ou sous forme de tableau) de la charge de froid demandée en fonction du temps, et ce pour la journée de l’année où la charge de refroidissement est la plus importante (journée de référence, celle servant de base à la conception).

Le profil de charges est, en général, sous forme d’une courbe en cloche, dont la surface représente de 60 à 80 % de la surface du rectangle dans lequel la courbe s’inscrit. Ce pourcentage est appelé « facteur de simultanéité ». Plus ce facteur est bas, plus le rendement de l’installation sera défavorable.

Si la puissance maximale atteinte varie en fonction de la saison, la forme du diagramme reste relativement stable.

Etablir un scénario de charge et de décharge

Qui fait quoi et à quel moment ?

Voici 2 exemples :

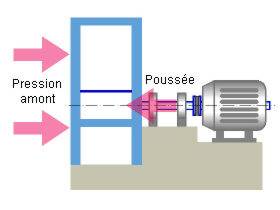

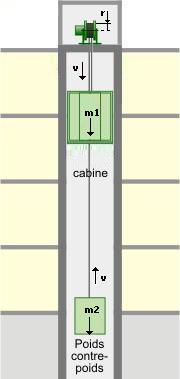

- L’objectif est de réduire la pointe électrique : le délesteur de charge arrête la machine frigorifique au moment critique et le réservoir prend le relais.

- L’objectif est de garantir du froid en cas de panne du secteur : pour la sécurité du refroidissement du local informatique, un réservoir restera en permanence en glace, en stand-by pour le cas où… Dans ce cas, le groupe électrogène de secours doit seulement alimenter la pompe qui va envoyer l’eau glacée sur la glace.

Le dimensionnement des équipements et leur régulation sont fonction des objectifs recherchés…

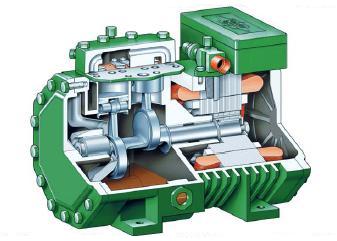

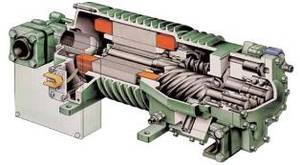

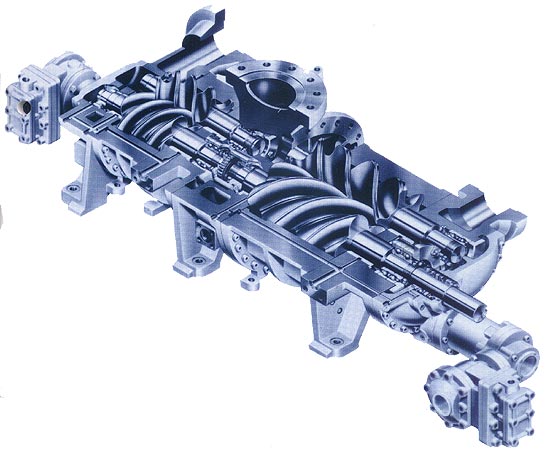

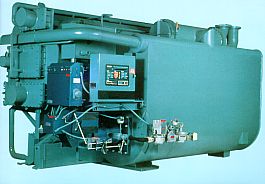

La sélection du groupe frigorifique

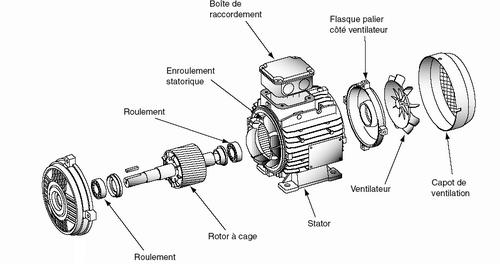

Une machine frigorifique capable de préparer de la glace se distingue de celle destinée uniquement à la préparation de l’eau glacée :

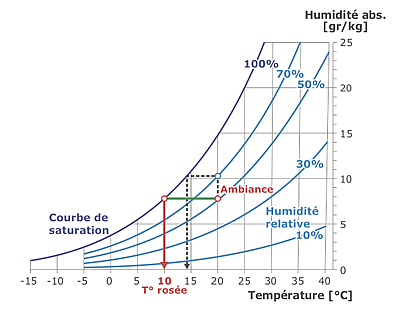

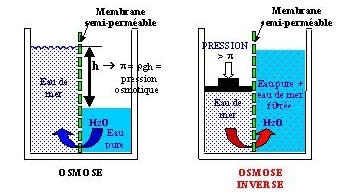

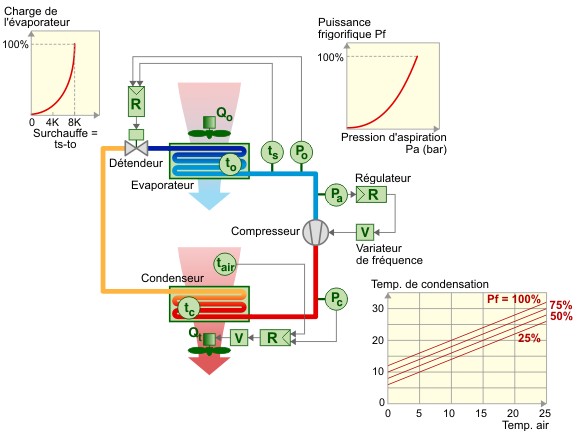

- La préparation de la glace requiert une température à l’évaporateur de plusieurs degrés sous zéro (de – 4° à – 10°C, en fonction du type de stockage choisi), alors que l’eau glacée se prépare généralement avec une température d’évaporation réglée sur + 2°C.

- Si le stockage de l’énergie frigorifique est partiel, la même machine produira la glace la nuit et l’eau glacée le jour. Elle doit donc pouvoir s’adapter aux deux températures d’évaporation différentes.

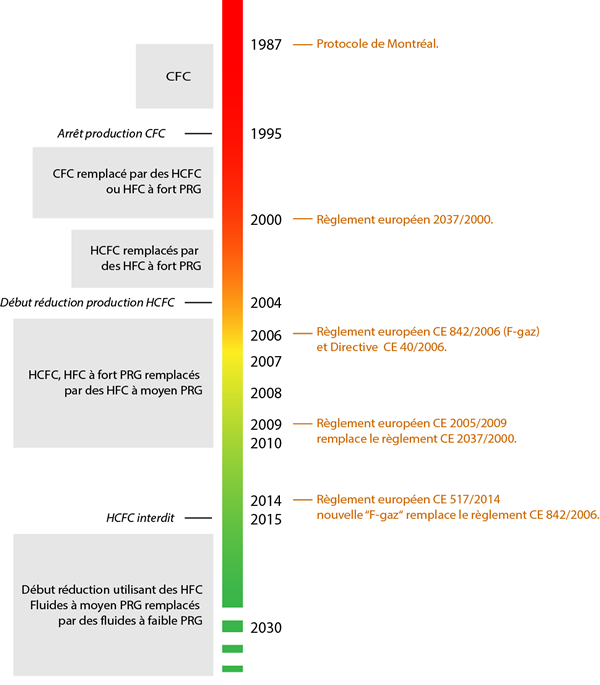

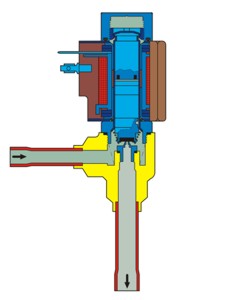

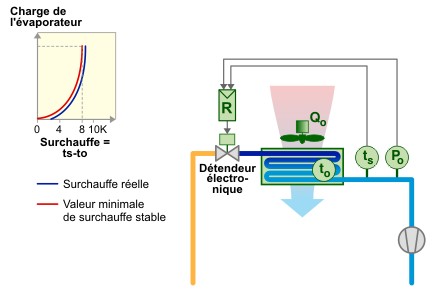

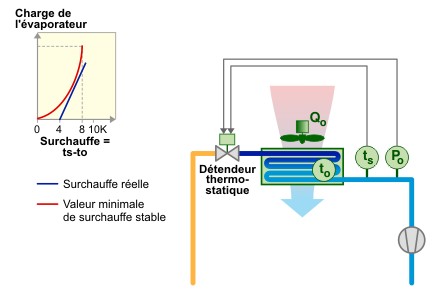

- La machine frigorifique travaillant de nuit, la machine doit être prévue pour pouvoir travailler avec une température de condensation réduite et profiter ainsi d’un coefficient de performance (« COPfroid » ou « efficacité frigorifique ») amélioré (les machines standards fonctionnent avec des températures de condensation élevées en permanence). En général, ceci suppose la présence d’un détendeur électronique, capable de s’adapter aux fluctuations de température de condensation.

- Le système choisi requiert parfois la mise en place d’un fluide secondaire, type eau glycolée.

Même s’il est possible d’utiliser les machines standards, il sera toujours utile de procéder à une analyse spécifique pour ce type d’application. Notamment pour sélectionner le type de fluide frigorigène adapté à la fluctuation de température souhaitée, tant à l’évaporateur qu’au condenseur.

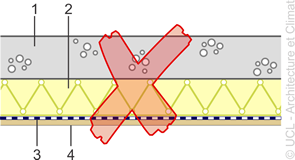

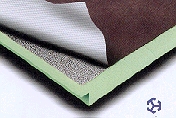

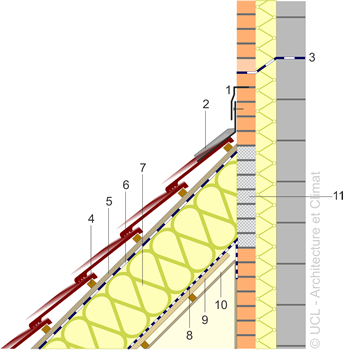

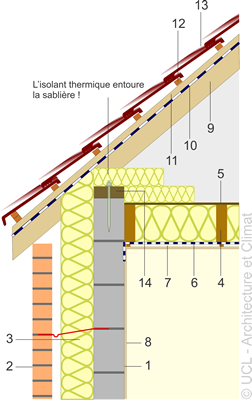

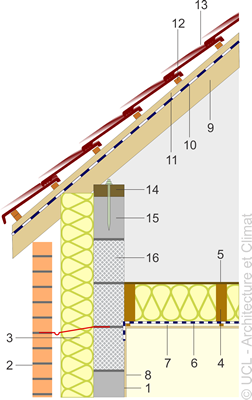

On sera particulièrement attentif à l’isolation des équipements : une isolation étanche à la vapeur pour éviter la condensation et la formation de glace. Cette isolation doit être scellée avant les essais.

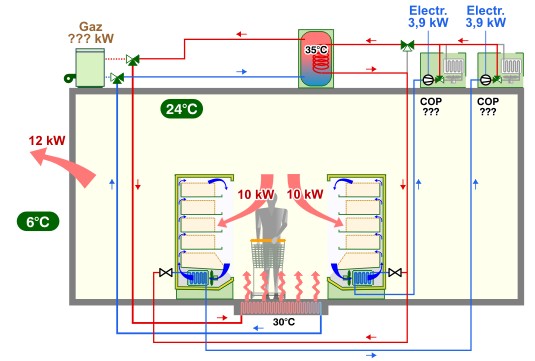

La répartition des charges frigorifiques

La charge frigorifique doit être répartie entre la machine frigorifique et le stockage.

À titre d’exemple, considérons le profil de charge suivant :

Les besoins effectifs journaliers sont de 750 kWh. Une puissance maximale de 100 kW n’est requise que durant 2 heures sur un total de 10 heures d’exploitation.

On distingue deux principes de sélection des équipements :

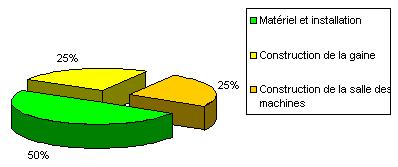

Accumulation complète (Full Storage)

Dans le cas de ce système, on stocke dans la glace toute la quantité de froid nécessaire pour une journée complète. La machine frigorifique est arrêtée en journée et seule la glace en cours de fonte assure le refroidissement.

Il en résulte un système d’accumulation de glace très imposant, mais les coûts d’exploitation sont faibles (toute l’énergie est produite au tarif de nuit).

La puissance de la machine frigorifique est déterminée par le rapport entre l’énergie totale à accumuler (ici 750 kWh) et la durée de la période de production en Heures Creuses (ici 14 heures).

750 kWh / 14 h = 54 kW

Ce système est rarement appliqué, à cause du coût d’investissement et de l’espace disponible très élevés.

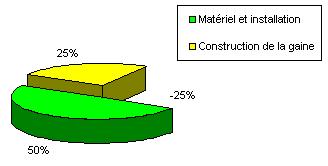

Accumulation partielle (Partial Storage)

Dans ce système, la même machine frigorifique réalise :

- la préparation de glace durant la nuit,

- le refroidissement partiel de l’eau glacée durant la journée, en étant alors secondée par la fonte de la glace.

La machine frigorifique fonctionnera donc 24 heures sur 24 lors de la journée de référence. Elle est alors dimensionnée en fonction de la charge de froid totale sur les 24 heures (ici 750 kWh en 24 heures) plutôt que sur la base de la charge de pointe (ici 100 kW).

En appelant :

- Pc = puissance compresseur en direct

- Pr = puissance réduite du compresseur la nuit = f x PC

- f = 3 % par °C d’abaissement de la température à l’évaporateur (valeur typique), soit une perte de puissance de 30 à 35 % en fonctionnement de nuit par rapport au fonctionnement de jour

- En = énergie frigorifique journalière

- Td = Temps de fonctionnement de la machine en direct

- Ts = Temps de fonctionnement de la machine en phase de stockage de glace

La machine sera dimensionnée par :

en = Td x PC + Ts x Pr

d’où :

- en = Td x PC + Ts x f x PC

- PC = en / (Td + Ts x f )

|

Exemple de sélection Pour expliquer la méthode de sélection, nous avons choisi de recourir à un exemple d’une installation selon le principe de fonte interne. * A supposer

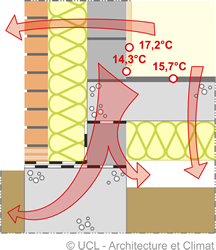

* Il est demandé La sélection d’un système d’accumulation de glace pour une machine frigorifique aussi petite que possible. * Solution La plus petite machine frigorifique est celle qui tourne 24 heures sur 24. Pour faire de la glace, la machine frigorifique produira du glycol à une température négative (ex : – 5°C). Mais, pendant la journée, la machine frigorifique fonctionnera à des températures positives dans la mesure où elle devra seulement pré-refroidir le glycol à 12°. Sa puissance étant limitée, la glace assurera le post-refroidissement. Les caractéristiques de fonctionnement de la machine frigorifique ne sont donc pas identiques pour la production de glace et pendant la journée. La nuit, lors de la fabrication de la glace, la machine présente une puissance de l’ordre de 65 à 70 % de la puissance nominale. Cette valeur de 70 % n’est qu’indicative et devra donc être vérifiée a posteriori avec les fournisseurs de la machine frigorifique en fonction des températures d’évaporation et de condensation réelles. Dans notre exemple, nous avons un temps de fabrication de glace de 14 heures et un temps de fonte de 10 heures. La machine frigorifique fonctionnera donc 10 heures à 100 % de capacité et 14 heures à 70 % de capacité. La quantité totale de froid à fournir est de 8 000 kWh. Dès lors, si nous comparons le froid produit au froid nécessaire, nous obtenons : (10 h x 100 % de cap.) + (14 h x 70 % de cap.) = 8 000 kWh cap. x (10 + 14 x 0,7) = 8 000 kWh cap. = 404 kW La machine frigorifique fournira donc 404 kW pendant la fonte et 70 % de cette valeur pendant la fabrication de glace, soit 283 kW. La puissance de stockage de glace nécessaire est alors égale au temps de fabrication multiplié par la puissance de production de froid pendant la fabrication, soit : 14 heures x 283 kW = 3 960 kWh. On trouve la même puissance de stockage en soustrayant de la charge totale de froid de 8 000 kWh la puissance de froid fournie par la machine frigorifique pendant la fonte : 8 000 kWh – (10 h x 404 kW) = 3 960 kWh. *Conclusions Il faut un appareil d’accumulation de glace d’une puissance de stockage minimale de 3 960 kWh. Si le réservoir présente une capacité de 50 kWh/m³, il faudra prévoir un stockage de : 3 960 / 50 = 80 m³ |

Attention à la température de restitution de la glace !

La méthode de sélection ci-dessus est une première approche simplifiée !

Ainsi, il faut également vérifier si l’appareil d’accumulation de glace peut garantir la puissance de fonte souhaitée à la température demandée (ce n’est pas tout d’avoir les kWh, encore faut-il qu’ils soient restitués à une température suffisamment basse !).

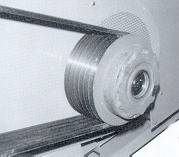

Pour des applications exploitant le principe de la fonte externe, cela ne pose généralement pas de problème dans la mesure où un réservoir peut être complètement fondu en 2 heures à une température d’eau de 1 à 2°C. Dans le cas de la fonte interne, en revanche, il est conseillé d’examiner cet aspect avec le fabricant, étant donné que la puissance de fonte est nettement inférieure et dépend en outre dans une large mesure de la quantité de glace restante. Généralement, on admet dans le cas de la fonte interne que la puissance de fonte restante est d’autant plus faible que la quantité de glace restante est petite. Mais cette situation est améliorée si une pompe à air pulse des bulles d’air au fond du réservoir. L’agitation est favorable à l’homogénéité des températures, notamment par bris de la glace en fin de fonte interne.

| Dans notre exemple, la puissance de fonte la plus importante à fournir est de :

1 000 kW – 404 kW = 596 kW Comparé à la puissance de stockage de l’appareil d’accumulation de glace (3 960 kWh), il s’agit d’un temps de fonte « équivalent » de 6,2 heures. Avec les systèmes de fonte interne couramment utilisés, on peut alors s’attendre à des températures de fonte autour de 5°C. Cela convient donc pour la température demandée de l’ordre de 6°C. |

Le fournisseur dispose de logiciels de dimensionnement plus élaborés qui vérifieront si la température lors de la décharge reste compatible avec la demande.

| Un exemple d’analyse de l’évolution de la température, issue d’un logiciel de ce type, est donné dans les études de cas. |

Le dimensionnement du réservoir de stockage

Capacité d’un stockage eau

La chaleur sensible de l’eau est de 1,163 kWh/m³.K.

La capacité de stockage dépend dès lors du régime de fonctionnement :

- en régime 5°/12°C, un m³ d’eau stocké à 5° dispose d’un delta T° = 7°C, soit une réserve de 8,14 kWh/m³.

- en régime 5°/15°C, un m³ d’eau stocké à 5° dispose d’un delta T° = 10°C, soit une réserve de 11,63 kWh/m³.

Pour stocker 1 000 kWh, il faudra 123 m³ sous un delta T° = 7°C, et 86 m³ sous un delta T° = 10°C.

Capacité d’un stockage glace

La chaleur latente de cristallisation de l’eau est de 93 kWh/m³ (en eau), soit de 84,5 kWh/m³ (en glace). en quelle sorte, on pourrait parler d’une capacité de stockage équivalente, en chaleur sensible, à un delta T° de l’ordre de 80°C ! Et cette propriété peut encore être renforcée par l’addition d’un sel eutectique dans l’eau.

Mais en pratique, l’entièreté d’un m³ de stockage ne se transforme pas en glace, ne fût-ce que pour pouvoir encore laisser passer le fluide caloporteur.

Aux valeurs de stockage en chaleur latente, on peut ajouter la chaleur sensible, en eau et en glace, fonction des niveaux de température atteints.

Les valeurs moyennes suivantes peuvent être prises :

|

Capacité de stockage |

Volume pour 1 000 kWh |

||

| Bac à eau | chal. latente | 40 kWh/m³ | 25 m³ |

| chal. sensible et latente | 50 kWh/m³ | 20 m³ | |

| Bac à glace | chal. Latente | 48 kWh/m³ | 21 m³ |

| chal. Sensible et latente | 58 kWh/m³ | 17 m³ | |

| Nodules | chal. Latente | 40 à 50 kWh/m³ | 25 à 20 m³ |

| chal. Sensible et latente | 50 à 60 kWh/m³ | 20 à 17 m³ |

On constate que, en moyenne, un m³ de stockage en « glace » emmagasine 4 à 6 fois plus de froid qu’une bâche de stockage en « eau glacée ».

Ces valeurs permettent de dimensionner grossièrement le système. Les fabricants disposent d’outils de simulation permettant d’affiner ce calcul.

| Un exemple de dimensionnement pour une installation de 500 kW frigorifique est donné dans les études de cas. |

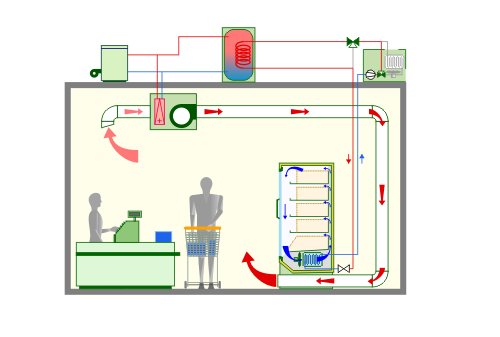

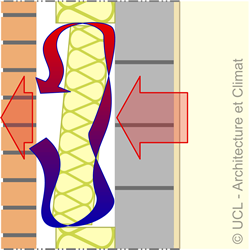

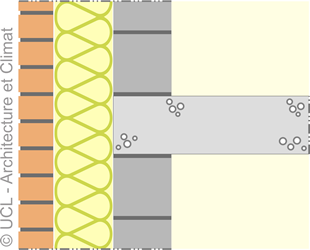

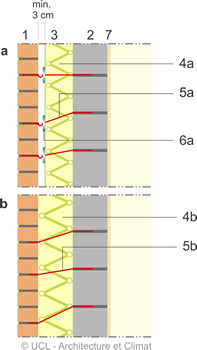

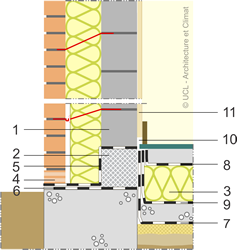

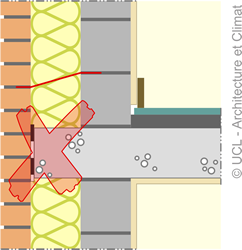

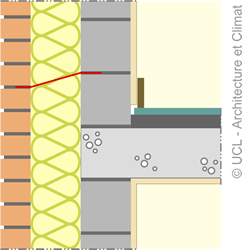

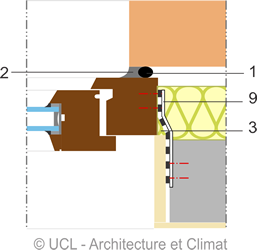

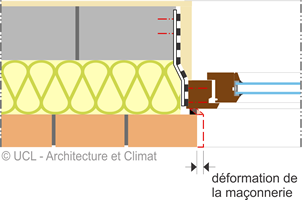

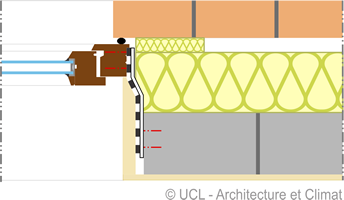

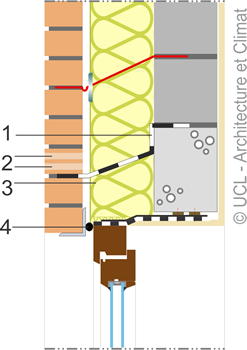

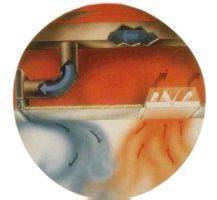

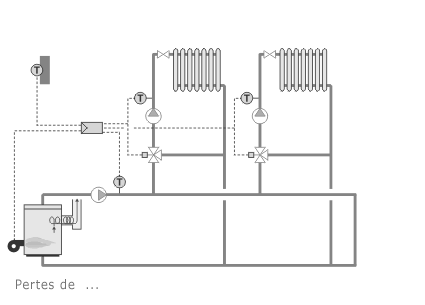

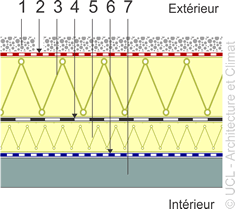

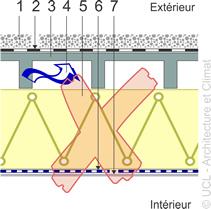

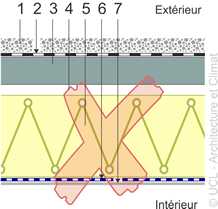

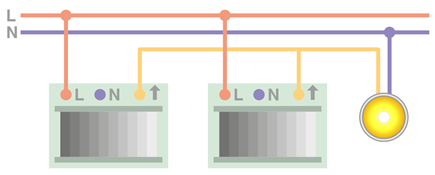

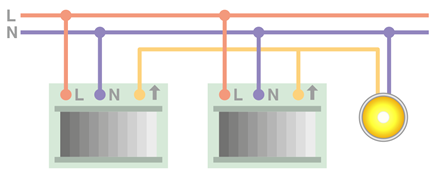

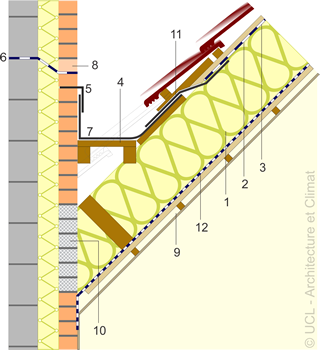

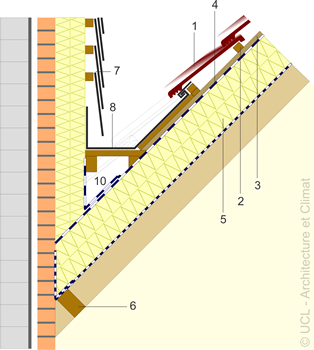

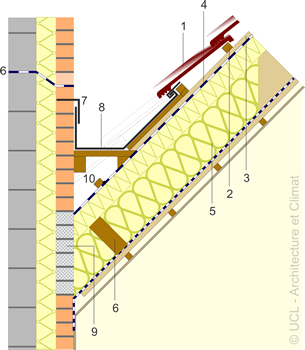

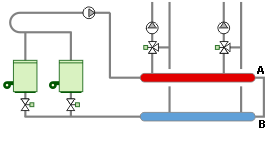

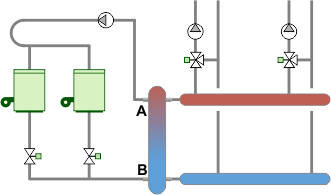

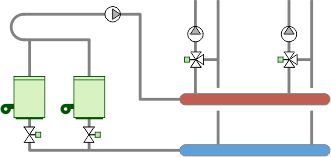

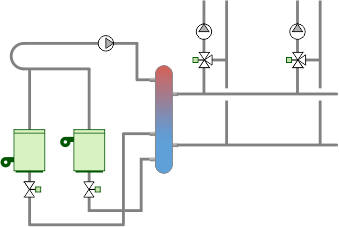

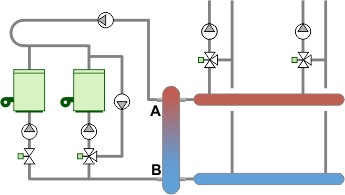

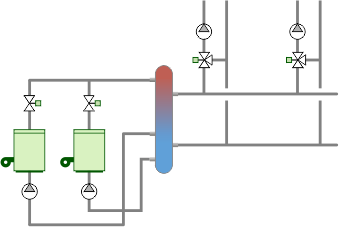

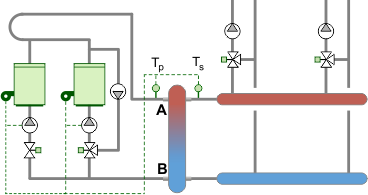

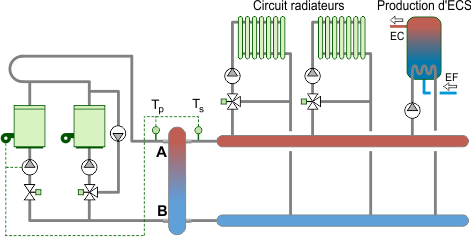

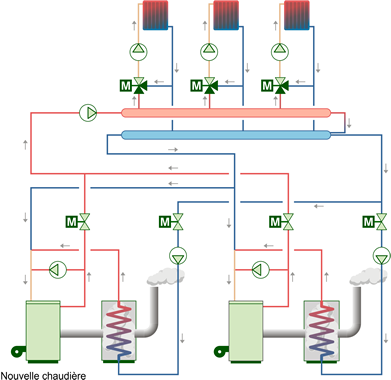

Les schémas d’installation

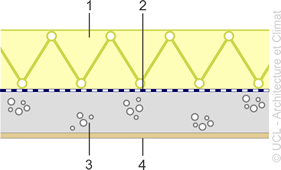

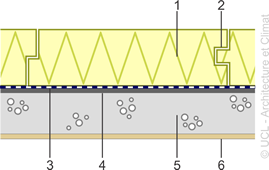

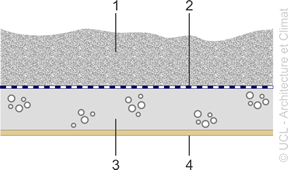

Stockage d’eau glacée

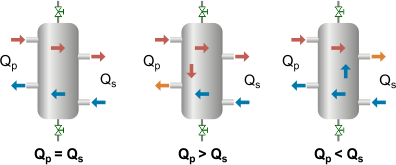

Les schémas d’installation diffèrent en fonction de la place relative du ballon par rapport au chiller.

| Pour plus d’informations : cliquez ici ! |

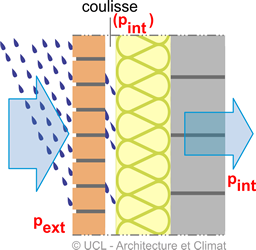

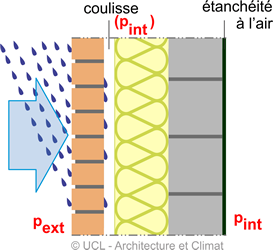

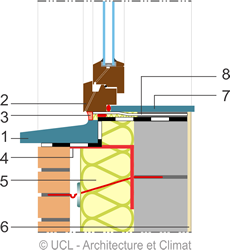

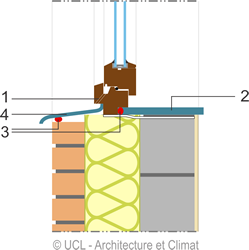

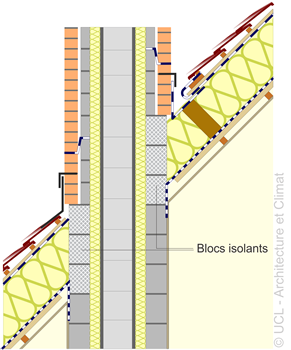

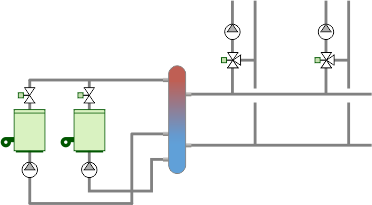

Stockage de glace

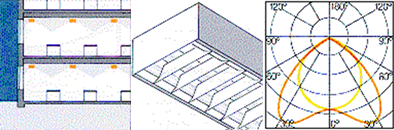

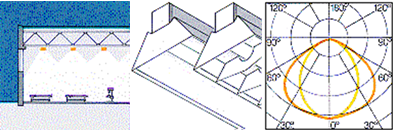

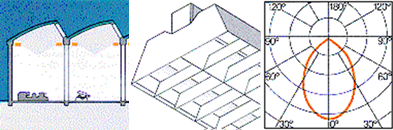

Les schémas de principe sont basés sur trois types de configuration :

- Stockage en série avec la charge, la machine frigorifique étant en aval des bacs de stockage.

- Stockage en série avec la charge, la machine frigorifique étant en amont des bacs de stockage.

- Stockage en parallèle avec la charge.

Voici différents schémas possibles extraits de l’ouvrage « Production de chaud et de froid » de Bouteloup chez Pyc Éditions :

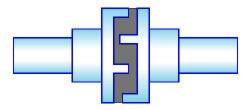

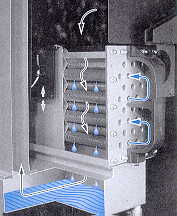

Stockage de glace dans des réservoirs à faisceaux tubulaires

| Pour plus d’informations : cliquez ici ! |

Stockage de glace en parallèle avec réservoir à nodules

| Pour plus d’informations : cliquez ici ! |

| Un exemple de schéma d’une installation existantes est donné dans les études de cas. |

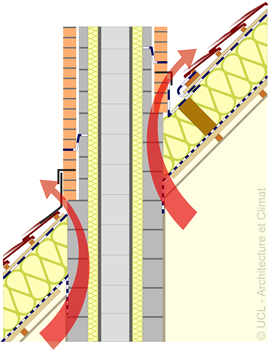

Régulation du système stockage-chiller

La régulation du système « stockage – machine frigorifique » est fonction de divers paramètres :

- l’importance relative du stockage par rapport aux besoins journaliers,

- la configuration du système (série amont, série aval, parallèle),

- les objectifs stratégiques (puissance frigorifique minimale, gestion de la pointe ¼ horaire, conservation d’une réserve de froid permanente pour la salle ordinateur en cas de défaillance du groupe frigorifique,…),

- …

Si le stockage est total, la gestion est simple : le stockage assure les besoins journaliers totaux. Une simple vanne trois voies motorisée ajuste l’offre à la demande. Dans certains cas, il est même possible de profiter des Heures Creuses du week-end pour précharger le stockage au maximum.

Si le stockage est partiel, on distingue deux possibilités :

- Chiller prioritaire : la machine frigorifique assure la charge permanente de base, tout en disposant de l’appoint du stockage pour vaincre les pointes. Ce système permet de charger le compresseur de façon constante, ce qui est l’idéal pour son rendement.

- Stockage prioritaire : la charge de base est couverte par la décharge du stockage. La machine frigorifique est prévue pour couvrir les pointes de la journée. Ce système, qui suppose une capacité de stockage plus importante, valorise davantage les kWh frigorifiques produits la nuit, mais pénalise la machine frigorifique dans son fonctionnement direct.

Quelques schémas d’installation pratiques sont proposés dans la publication « Production de chaud et de froid » de Bouteloup chez Pyc Éditions.

Exemples de scénarios possibles avec une GTC :

| > | « Stockage total » : pour les mois de novembre, décembre, janvier et février, le stockage a été dimensionné pour fournir seul les besoins de froid. L’installation fonctionnant en tarif horo-saisonnier, il est très important de limiter au maximum les pointes de puissance. La machine frigorifique sera donc délestée. | |

| > | « Priorité stockage » : en mi-saison, la priorité est donnée à la décharge du stockage, avec appoint de la machine frigorifique en fin de journée et durant les pointes. | |

| > | « Priorité chiller » : en été, c’est la machine frigorifique qui assure la base et le stockage est utilisé pour couvrir les pointes grâce à la rapidité de l’apport frigorifique qu’il permet. Lorsque vient la fin de la journée, le système bascule en mode « déstockage uniquement » afin de vider l’excédent. La décision de basculer est prise par la GTC en fonction de divers paramètres. Suivant les cas on prendra en compte : l’épaisseur de glace restante, la température extérieure, l’ensoleillement, l’heure dans la journée, l’historique des deux derniers jours, l’historique de l’année précédente,… Un tel modèle, mis au point progressivement, permet des économies importantes à terme. Toute la difficulté consistant à conserver une réserve de froid suffisante pour une pointe éventuelle ! | |

| > | « Charge nocturne » : cette charge peut être démarrée « au plus tard », afin d’être juste suffisante en début de journée. Un historique peut permettre d’optimaliser le moment de la relance en fonction des besoins. | |

| > | Le fin du fin : si l’on prévoit quelques besoins de relance de chauffage dans le bâtiment en début de journée, une récupération de chaleur sur le condenseur de la machine frigorifique est possible; la préparation du froid de l’après-midi génère le petit coup de chaleur du matin, le stockage faisant office de réservoir tampon entre ces deux besoins ! |

Évaluation de la rentabilité

La rentabilité d’un stockage de glace s’établit par le rapport entre le surcoût au niveau de l’installation frigorifique et l’économie financière réalisée.

Le surcoût est estimé entre 20 et 30 % de l’installation frigorifique initiale. Cette estimation comprend :

- Les bacs à glace : on peut compter 30 €/kWh de stockage pour une petite installation de 2 000 kWh, 25 €/kWh pour une installation de 5 000 kWh, 20 €/kWh pour une belle installation de 10 000 kWh.

- Les équipements annexes : pompes, échangeurs,…

- La déduction du prix de la machine frigorifique que l’on a pu économiser.

Ce qui est difficile à chiffrer et qui constitue un frein majeur du développement du stockage de nuit, c’est le volume nécessaire dans le bâtiment pour entreposer les bacs !…

L’économie financière est essentiellement résultante de l’écrêtage de la pointe quart-horaire. L’économie réalisée sur le coût moindre du kWh de nuit par rapport au kWh de jour est proportionnellement plus faible.

En effet, prenons le tarif « binôme A – Éclairage » :

Le prix du kWh de jour est de 6,25 c€/kWh (HTVA) contre 4,33 c€/kWh la nuit. En passant d’une production de jour vers une production de nuit, l’économie est donc de 31 %. Mais le fait de produire de la glace engendre un abaissement de la température d’évaporation, et le compresseur n’apprécie pas !

Ainsi, un compresseur qui voit la température d’évaporation passer de + 2°C à – 5°C voit son rendement baisser de 20 % environ. Si, parce qu’un échangeur intermédiaire supplémentaire est placé, la température d’évaporation passe à – 10°C, le rendement chute de 30 %… ! En y ajoutant quelques pertes inévitables par les parois des bacs, et les consommations des pompes,… tout le bénéfice est mangé !

Il n’empêche que les installations à – 5°C sont possibles et que l’on peut sélectionner des machines frigorifiques capables de valoriser la faible température nocturne (et donc la faible température de condensation).

Mais c’est sur le coût de la pointe de puissance que le gros de l’économie doit être trouvé (8 €/kW de pointe, chaque mois) ! Le temps de retour du projet pour une installation électrique de 500 kW et plus descend sous les 3 ans, d’après les fournisseurs.

Chaque scénario doit être étudié sérieusement. Ainsi, un bâtiment avec une prédominance de consommation électrique en été aura avantage à choisir le tarif horo-saisonnier. Dans ce cas, le délestage du groupe frigorifique durant les 4 mois d’hiver sera très rentable : 14 €/kW HTVA. Mais c’est également le moment où la demande de froid est la plus faible… L’équipement peut-il s’amortir sur ces mois d’hiver ?

La réception du matériel

Lors de la réception du matériel, il sera bon de vérifier :

Au niveau du circuit hydraulique :

- la concentration en glycol à plusieurs endroits du circuit,

- l’isolation des circuits et des vannes,

- la stabilité hydraulique (équilibrage) dans tous les modes de fonctionnement du réseau, avant même d’enclencher le groupe frigorifique,

- les débits et les pertes de charge dans diverses configurations (pour vérifier notamment si on a tenu compte de la viscosité du glycol lors de la sélection des pompes),

- les points repris dans la régulation et la stratégie de commande choisie,

- la protection du circuit secondaire éventuel (boucle d’eau glacée vers les ventilos, par exemple) contre tout risque de gel.

Au niveau du stockage :

- le niveau d’eau dans le réservoir,

- le débit et les températures lors de la charge et de la décharge.

Au niveau de la machine frigorifique :

- la charge effective du stockage dans les conditions prévues et les températures d’évaporation spécifiées, et ceci dans le temps prévu.

Plusieurs essais sous des régimes différents seront nécessaires. On tiendra compte du fait que lors de la première mise en charge, la température initiale du bac est plus élevée que celle en régime (généralement autour des 5°C). Le premier temps de charge sera donc plus long.

La maintenance

La maintenance d’un stockage de glace est faible. On suivra les recommandations du fabricant, dont la vérification régulière de la concentration en eau glycolée.

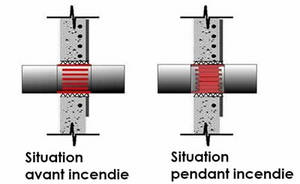

La présence de vannes d’isolement doit permettre de démanteler facilement le réservoir de stockage sans interrompre le restant du circuit.

Si l’isolation doit être remplacée, on sera attentif à sécher au préalable soigneusement la zone traitée et à rétablir l’étanchéité au passage de la vapeur d’eau afin d’éviter la corrosion ultérieure des installations.

T est élevé, plus il faudra assurer un débit surfacique faible.

T est élevé, plus il faudra assurer un débit surfacique faible.

l’étanchéité à l’eau,

l’étanchéité à l’eau,

![Détecteurs de mouvement et de présence/absence [Eclairage] Détecteurs de mouvement et de présence/absence [Eclairage]](https://energieplus-lesite.be/wp-content/uploads/2015/03/mouvement-bon-800x420.jpg)

![Compresseurs frigorifiques [Froid alimentaire] Compresseurs frigorifiques [Froid alimentaire]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_techniques_02.png)