Fluides frigorigènes [Chauffage – PAC]

![Fluides frigorigènes [Chauffage - PAC] Fluides frigorigènes [Chauffage - PAC]](https://energieplus-lesite.be/wp-content/uploads/2014/09/fluide-frigorigene-01-bon-1024x551.jpg)

L’impact environnemental

Depuis quelques décennies, l’impact des fluides frigorigènes sur l’environnement est devenu un enjeu majeur. En effet, de par la présence de fuites au niveau du circuit frigorifique, la responsabilité de ces fluides dans la destruction de la couche d’ozone et l’augmentation de l’effet de serre n’est plus à démontrer.

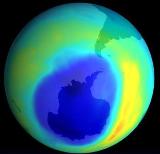

Trou d’ozone au pôle sud.

Que ce soit en conception, en rénovation ou même en maintenance, les fuites de fluides sont donc à éviter. Elles dépendent essentiellement de la qualité :

- du choix et de la mise en œuvre des équipements (soudures et connexions des conduites de distribution par exemple);

- de l’optimisation du cycle frigorifique;

- de la maintenance;

- …

En France, en 1997, une étude a montré que le taux de fuites annuelles pouvait atteindre 30 % de la quantité totale en poids (ou en masse) de fluides frigorigènes présent dans les installations frigorifiques des grandes surfaces (Réf.: Zéro fuite – Limitation des émissions de fluides frigorigènes, D. Clodic, Pyc Éditions, 1997).

Depuis lors, les réglementations se sont attaquées à ces problèmes :

- Suite au protocole de Montréal (1987) les fluides frigorigènes CFC (chlorofluorocarbures, principaux responsables de la destruction de la couche d’ozone) ont été définitivement abandonnés et remplacés progressivement par les HCFC.

- Les réglementations européennes 2037/2000, 842/2006 et 517/2014 ont notamment imposé :

- l’interdiction d’utilisation des HCFC à fort impact sur l’effet de serre (GWP ou global Warming Potential);

- le remplacement progressif des HFC à haut GWP;

- le confinement des installations frigorifiques permettant de réduire la quantité de fluide frigorigène;

- des contrôles réguliers d’étanchéité des installations;

- …

Indices d’impact

Pour établir l’impact des fluides frigorigènes sur la couche d’ozone et l’effet de serre, trois indices principaux ont été définis :

- ODP : Ozone Depletion Potential;

- GWP : Global Warning Potential;

- TEWI : Total Equivalent Warning Impact.

ODP (Ozone Depletion Potential)

C’est un indice qui caractérise la participation de la molécule à l’appauvrissement de la couche d’ozone. On calcule la valeur de cet indice par rapport à une molécule de référence, à savoir soit R11 ou R12 qui ont un ODP = 1.

GWP (Global Warning Potential)

C’est un indice qui caractérise la participation de la molécule à l’effet de serre. On calcul la valeur de cet indice par rapport à une molécule de référence, à savoir le CO2, et pour des durées bien déterminées (20, 100, 500 ans). Le CO2 à un GWP = 1.

TEWI (Total Equivalent Warning Impact)

Le TEWI est un concept permettant de valoriser le réchauffement planétaire (global warming) durant la vie opérationnelle d’un système de réfrigération par exemple, utilisant un fluide frigorigène déterminé en tenant compte de l’effet direct dû aux émissions de fluide frigorigène et à l’effet indirect dû à l’énergie requise pour faire fonctionner le système.

À titre indicatif, il est donné par la formule :

TEWI = (GWP x L x n) + (GWP x m[1-C]) + n x E x β

Où :

- GWP : global warming potential;

- L : émissions annuelles de fluide en kg;

- n : durée de vie du système en années;

- m : charge en fluide frigorigène en kg;

- C : facteur de récupération / recyclage compris entre 0 et 1;

- E : consommation annuelle d’énergie en kWh;

- β : émission de CO2 en kg / kWh.

Voici, pour chaque fluide frigorigène, le Ozone Depletion Potential (potentiel de destruction de la couche d’ozone) et le Global Warming Potential (potentiel de participation au réchauffement climatique) sur 100 ans :

| ODP | GWP100 | ||

|---|---|---|---|

| R717 | Amoniac | 0 | 0 |

| R744 | CO2 | 0 | 1 |

| R290 | Propane | 0 | 20 |

| R32 | HFC, fluide pur | 0 | 675 |

| R134a | HFC, fluide pur | 0 | 1 430 |

| R407C | HFC, mélange | 0 | 1 800 |

| R22 | HCFC | 0,05 | 1 810 |

| R410A | HFC, mélange | 0 | 2 100 |

| R427A | HFC, mélange | 0 | 2 100 |

| R417A | HFC, mélange | 0 | 2 300 |

| R422D | HFC, mélange | 0 | 2 700 |

| R125 | HFC, fluide pur | 0 | 3 500 |

| R404A | HFC, mélange | 0 | 3 900 |

| R12 | CFC | 0,82 | 10 900 |

Source : 4ème rapport de l’IPCC (Intergovernmental Panel on Climate Change).

Les fluides frigorigènes fluorés

Fluides frigorigènes fluorés

Les fluides frigorigènes fluorés sont en grande partie responsables de la destruction de la couche d’ozone et contribuent à augmenter l’effet de serre. Les interactions entre les deux phénomènes sont réelles mais d’une grande complexité.

On en distingue plusieurs types :

- CFC;

- HCFC;

- HFC.

CFC (chlorofluorocarbures) (interdits de production depuis janvier 1995)

Ce sont des molécules composées de carbone, de chlore et de fluor. Elles sont stables; ce qui leur permet d’atteindre la stratosphère sans trop de problèmes. À ce stade, en se transformant elles contribuent à la destruction de la couche d’ozone.

| R-11 | Groupes centrifuges « basse pression ». |

| R-12 | Essentiellement froid domestique et climatisation automobile, mais aussi dans les groupes refroidisseurs d’eau centrifuges. |

| R-13 | Rares utilisations en froid très basse température. |

| R-14 | Rares utilisations en froid très basse température. |

| R-113 | Abandonné avant son interdiction. |

| R-114 | Pompes à chaleur et climatisation de sous-marin. |

| R-115 | Fluide pas utilisé seul, mais dans le R-502, mélange azéotropique très utilisé en froid commercial basse température. |

HCFC (hydrochlorofluorocarbures) (utilisation interdite au Ier Janvier 2015)

Ce sont des molécules composées de carbone, de chlore, de fluor et d’hydrogène. Elles sont moins stables que les CFC et détruisent l’ozone dans une moindre mesure. Elles sont appelées substances de transition.

| R-22 | Fluide frigorigène le plus souvent utilisé, aussi bien en froid industriel qu’en climatisation. |

| R-123 | Remplace le R-11 dans les groupes centrifuges. |

| R-124 | Essentiellement utilisé dans certains mélanges. |

HFC (hydrofluorocarbures) (utilisation réduite progressivement jusqu’en 2030)

Ce sont des molécules composées de carbone, de fluor et d’hydrogène. Elles ne contiennent pas de chlore et donc ne participent pas à la destruction de la couche d’ozone. Par contre, les HFC présentent un Global Warming Potential (contribution à l’effet de serre) sur 100 ans élevé.

| R-134a

(Solkane) |

Fluide frigorigène qui a remplacé le R-12 en froid domestique et en climatisation automobile.

En application « chauffage », il présente l’avantage de faire fonctionner les pompes à chaleur à haute température (généralement jusqu’à 65 °C) et à relativement basse pression. Son utilisation est compatible avec une production d’eau chaude pour radiateurs en lieu et place d’une chaudière. C’est également un composant majeur de la plupart des mélanges de remplacement. |

| R-125 | N’est jamais utilisé pur en raison de sa pression critique trop faible (66°C). Il entre dans la composition de nombreux mélanges compte tenu de son pouvoir « extincteur ». |

| R-32, R-152a R-143a |

Inflammables et donc utilisés uniquement en mélange avec d’autres composants qui « neutralisent » leur inflammabilité. |

Mélange de fluides frigorigènes

On peut les classer en fonction du type de composants fluorés qu’ils contiennent.

Ils se distinguent également par le fait que certains mélanges sont :

- Zéotropes : au cours d’un changement d’état (condensation, évaporation), leur température varie.

- Azéotropes : ils se comportent comme des corps purs, sans variation de température lors du changement d’état.

Il va de soi que les frigoristes apprécient cette propriété d’azéotropie pour le fonctionnement de la machine frigorifique.

| Le R407C (R134a : 52 % + R125 : 25 % + R32 : 23 %)

Le R407C est un fluide non azéotrope (il est composé de plusieurs fluides) afin d’obtenir sa température de changement d’état. Ce fluide frigorigène présente les particularités suivantes :

|

| Le R410A (R32 : 50 % + R125 : 50 %)

Le R410A présente de meilleures qualités thermodynamiques que le R407C et le R22. D’autre part, l’étanchéité des installations est plus élevée avec le R410A, les pertes de pression sont donc faibles et les vitesses de fonctionnement peuvent être élevées. Les composants sont dès lors plus compacts. Le R410A est cependant toxique ! De plus, il se comporte comme un réfrigérant mono-moléculaire lorsqu’il change de phase : le passage d’un état à un autre se produit à température quasiment constante (le glissement de température est négligeable). On ne doit donc pas vider complètement l’installation avant de la recharger.Pour terminer, les pressions de fonctionnement sont 60 % plus élevées que dans le cas du R22. Ceci limite donc son utilisation aux températures de condensation moyennes : maximum 45 °C. |

| Le R404A (R143a : 52 % + R125 : 44 % + R134a : 4 %)

Le R404A présente des caractéristiques communes avec le R410A (il se comporte aussi comme un fluide quasi-azéotropique) mais sa pression de fonctionnement est plus basse. Sa particularité est de ne pas beaucoup s’échauffer pendant la compression. La température des vapeurs surchauffées en sortie de compresseur reste donc modérée, ce qui convient parfaitement à la mise en œuvre des PAC fluide/fluide. |

Les fluides à bas « effet de serre »

Ils sont considérés comme moins inquiétants pour l’environnement, car à la fois sans action sur l’ozone stratosphérique et d’un faible impact sur l’effet de serre.

Ils présentent tous des inconvénients, soit au niveau sécurité, soit au niveau thermodynamique.

L’ammoniac (NH3) ou R-717

L’ammoniac présente de nombreux avantages en tant que fluide frigorigène :

- Impact environnemental nul (ODP et GWP100 nuls);

- très bon coefficient de transfert de chaleur;

- efficacité énergétique élevée (au moins aussi bonne que le R22, meilleure dans certaines conditions);

- le gaz ammoniac est plus léger que l’air;

- faibles pertes de charge;

- fuites aisément détectables;

- faible prix de revient et faibles frais d’entretien des installations;

- très difficilement inflammable, limite d’explosion élevée et petits champs d’explosion;

- chimiquement stable;

- aisément absorbable dans l’eau;

- pas très sensible à l’humidité dans le circuit;

- naturel donc biodégradable;

- grâce à sa haute température critique, il permet de réaliser des températures de condensation très élevées et de concevoir des PAC à haute température.

Les COP obtenus avec ce fluide frigorigène peuvent être équivalents à ceux obtenus avec des HFC.

L’ammoniac est par contre toxique (mais pas cumulativement dans le temps) et irritable. Il peut être explosif dans des cas exceptionnels (les limites inférieure et supérieure d’inflammabilité doivent être très proches l’une de l’autre). Il sera également explosif dans des locaux non aérés où il se crée un mélange d’air, d’azote et d’ammoniac. Les locaux doivent donc absolument être ventilés et le passage de l’air doit également être totalement libre. De plus, le NH3 corrode facilement le cuivre et ses alliages ainsi que le zinc. Les installateurs sont donc obligés d’utiliser de l’acier. Pour terminer, l’ammoniac n’étant pas miscible et soluble dans les huiles minérales, il faut prévoir un séparateur d’huile après le compresseur.

Les installations à l’ammoniac l’utilisent liquide et sa quantité est réduite : la quantité de gaz perdu par fuites est donc faible.

Il est à l’heure actuelle principalement utilisé dans le froid industriel.

Les hydrocarbures (HC) comme R-290 R-600a

Il s’agit essentiellement du propane (R-290), du butane (R-600) et de l’isobutane (R-600a).

Ces fluides organiques présentent de bonnes propriétés thermodynamiques, mais sont dangereux par leur inflammabilité. Le monde du froid s’est toujours méfié de ces fluides, même s’ils sont réapparus récemment dans des réfrigérateurs et des mousses isolantes. Leur utilisation future paraît peu probable en climatisation, vu le coût de la mise en sécurité aussi bien mécanique qu’électrique. En PAC, on l’utilise donc dans des quantités les plus faibles possible (maximum 3 kg pour les applications résidentielles), de préférence à l’extérieur des bâtiments.

Le dioxyde de carbone (CO2) ou R-744

Fluide inorganique, non toxique, non inflammable, mais moins performant au niveau thermodynamique. Son usage implique des pressions élevées et des compresseurs spéciaux.

Il possède cependant de bonnes qualités en application PAC pour le chauffage ou l’eau chaude sanitaire. Il est peu coûteux, et sa récupération et son recyclage sont simples à mettre en œuvre.

Actuellement, les spécialistes s’y intéressent à nouveau de par :

- son faible impact sur l’environnement (ODP = 0, GWP = 1);

- son faible volume massique entraînant des installations à faible volume (fuites réduites);

- …

Il a la particularité de posséder une température critique basse à 31 °C pour une pression de 73,6 bar.

À noter que l’utilisation de ce type de réfrigérant entraîne aussi des contraintes non négligeables telles que la nécessité de travailler :

- à des pressions élevées (80 voire plus de 100 bar);

- en transcritique qui demande une maîtrise de la condensation en phase gazeuse (gaz cooler);

L’eau (H2O)

Fluide inorganique, bien entendu sans toxicité. Même si sa grande enthalpie de vaporisation est intéressante, il ne se prête pas à la production de froid sous 0°C. Il est peu adapté au cycle à compression et ses applications sont rares.

Synthèse

| Frigorigène | Fluide naturel | ODP3 | GWP (100ans) valeurs IPCC 3 | GWP (100ans) valeurs WMO 4 | Temp. critique (°C) | Pression critique (MPa) | Inflammabilité | Toxicité | Coût relatif | Puissance volumétrique |

| R290

(HC) CH3CH2CH3 |

Oui | 0 | 20 | 20 | 96,7 | 4,25 | Oui | Non | 0,3 | 1,4 |

| R717 (Ammoniac NH3) | Oui | 0 | <1 | <1 | 132,3 | 11,27 | Oui | Oui | 0,2 | 1,6 |

| R 744 (CO2) | Oui | 0 | 1 | 1 | 31,1 | 7,38 | Non | Non | 0,1 | 8,4 |

| R718 (H2O) | Oui | 0 | 0 |

Caractéristiques environnementales des fluides frigorigènes naturels.

Nomenclature

Les fluides frigorigènes sont soumis à une nomenclature qui se veut internationale. L’ASHRAE, une des plus utilisées, désigne les fluides frigorigènes par la lettre R associée à 2,3 ou 4 chiffre + une lettre (R134a par exemple).

Le tableau ci-dessous montre la méthode de désignation des fluides réfrigérants :

|

R-WXYZ§ |

||||

|

Nomenclature |

Appellation courante |

R12 |

R134a |

R1270 |

|

Appellation pour la détermination de la formule |

R-0012 |

R-0134a |

R-1270 |

|

|

CFC |

|

|

|

|

|

W = Nombre d’insaturation Carbone = Carbone (C=C) |

C=C (double liaison) |

0 |

0 |

1 |

|

X = nombre de Carbone -1 |

nombre d’atomes de Carbone C = X + 1 |

1 |

2 |

3 |

|

Y = nombre de Hydrogène +1 |

nombre d’atomes d’Hydrogène H = Y – 1 |

0 |

2 |

6 |

|

Z = nombre de Fluor |

nombre d’atomes de Fluor F = Z |

2 |

4 |

0 |

|

R401A |

nombre d’atomes de Chlore Cl* |

2 |

0 |

0 |

|

Formule chimique |

C Cl2F2 |

C2H2F4 |

CH3 CH=CH2 |

|

|

Si § = A-E => symétrie Si § = a-b => asymétrie (avec a moins asymétrique que b) |

symétrie de la molécule |

symétrique |

asymétrique |

symétrique |

Calcul du nombre d’atomes de chlore : Pour les molécules saturées (w = 0), Le nombre d’atomes de chlore s’obtient à partir de la formule suivante : Cl = 2.(C = 1) – H – F.