Classement énergétique de plusieurs bâtiments : cadastre énergétique – ancien article

Bâtiment prioritaire ou mesure prioritaire ?

Après avoir relevé et normalisé les consommations de chauffage des différents bâtiments du parc, il est classique de sélectionner celui qui sera prioritaire en terme d’amélioration. C’est l’objet de la méthode du cadastre énergétique ci-dessous. Elle sélectionnera le bâtiment à auditer ou à faire auditer par un spécialiste.

Mais il est peut-être utile de prendre en considération les alternatives ci-dessous :

Alternative 1 : plutôt que de se focaliser sur un seul bâtiment, il est possible de décider d’actions transversales prioritaires, c.-à-d. de mesures très rentables qui seront appliquées à tous les bâtiments en parallèle. Par exemple, appliquer toutes les mesures « + + + + » du classement des mesures les plus rentables.

| Pour repérer les mesures les plus rentables. |

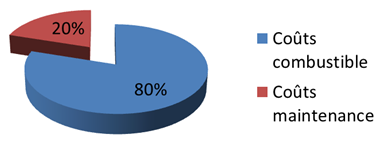

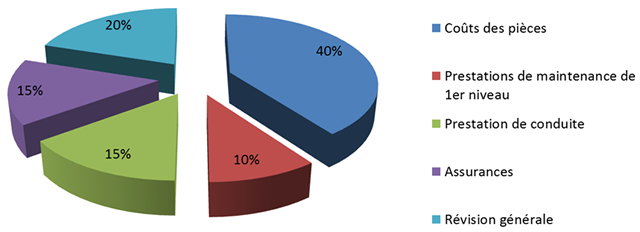

Alternative 2 : à défaut de pouvoir réaliser un audit du bâtiment, ou en plus de cette démarche, il est possible d’intégrer dans le cahier des charges de la société de maintenance les mesures qui sont les plus rentables et de son ressort.

| Pour repérer les améliorations de la maintenance des installations. |

Le cadastre énergétique

Le cadastre énergétique permet de classer différents immeubles d’un patrimoine en fonction de leur qualité énergétique et donc de l’urgence d’entreprendre des interventions URE.

Tout dernièrement, sur l’impulsion de la Région wallonne, les Facilitateurs URE de Wallonie ont crée un modèle de cadastre énergétique mis a disposition en ligne pour les communes et institutions désireuses de suivre et gérer leur consommations.

|

Calculs |

Pour accéder au cadastre énergetique Facilitateurs URE. |

Méthode simplifiée

Si le calcul ne doit pas faire l’objet d’une réglementation, une méthode simplifiée est accessible :

- On divisera la consommation de chaque bâtiment par sa surface chauffée, exprimée en m². Le ratio en kWh/m² le plus élevé sera l’indice du bâtiment le plus « mauvais » sur le plan énergétique. Au passage, on pourra alors déjà se comparer aux consommations du secteur.

- Il se peut que le plus mauvais bâtiment… soit très petit, et que donc le potentiel d’économie d’énergie soit faible. Il sera alors plus opportun d’attaquer d’abord un bâtiment d’un peu meilleure qualité, mais dont la consommation importante amortira beaucoup mieux les investissements (un appareil de régulation représente le même investissement dans un petit bâtiment que dans un grand). Dans ce but, on multiplie le ratio trouvé précédemment par la consommation du bâtiment. On fait donc (consommation /surface chauffée) x consommation, exprimé en [kWh²/m²]. Le plus grand nombre trouvé est sans signification, mais c’est celui dont le potentiel d’économie d’énergie est le plus grand.

Méthode officielle

Il existe une méthode plus rigoureuse, plus proche de la performance énergétique exacte d’un bâtiment. Ce type de classement est d’ailleurs demandé dans le cadre du programme de subsides UREBA.

Deux critères vont mettre en évidence les immeubles les plus déficients :

- l’indice énergétique E,

- l’indice énergétique pondéré ECaPi.

L’indice énergétique E

L’indice E est un critère estimatif de la qualité énergétique d’un immeuble.

Un indice E élevé est donc le reflet, soit d’une enveloppe thermique mal isolée et peu étanche, soit d’une installation de chauffage défectueuse, soit encore de la présence simultanée des deux phénomènes.

Il devrait donc être donné par un ratio du type :

E = kglm / ηexpl.

où,

- kglm = coefficient global moyen de déperdition du bâtiment (coefficient regroupant les pertes par transmission thermique des parois extérieures et les pertes par ventilation des locaux).

- ηexpl. = rendement saisonnier de l’installation (en décimales).

Plus l’enveloppe est une passoire, plus kglm est élevé. Plus l’installation de chauffage est défectueuse, plus ηexpl. diminue. Dans les deux cas, E augmente.

Hélas, un tel calcul semble complexe puisque ces valeurs sont inconnues et difficiles à mesurer…

Astuce ! on peut retrouver ce même ratio en partant de données beaucoup mieux maîtrisées. En effet, l’indice E peut aussi être calculé par la formule suivante :

Consommation x PCI

E = ![]()

Se x ΔT°m x durée saison

dont les différents coefficients sont connus :

|

Consommation = |

Consommation annuelle en unités physiques de combustible (m³ de gaz, litre de fuel,…). Idéalement, on prendra la moyenne sur trois années consécutives des consommations normalisées (c’est-à-dire ramenées à un climat type moyen). |

|

PCI = |

Pouvoir Calorifique Inférieur du combustible, exprimé en Wh par unité de combustible. |

|

Se = |

Surface extérieure de l’enveloppe du bâtiment (attention, c’est bien la surface totale des façades extérieures, du plancher et de la toiture et non la surface au sol du bâtiment). |

|

ΔT°m = |

T°IntMoy – T°ExtMoy = écart entre la température moyenne intérieure du bâtiment, et la température extérieure moyenne du lieu. |

|

Durée saison = |

Durée de la saison de chauffe = du 15 septembre au 15 mai = 242 jours x 24 h/j =± 5 800 h. |

À noter que le produit : ΔT°m x durée saison, peut encore se calculer par la méthode des « degrés-jours corrigés », pour arriver au même résultat.

A quelle valeur de E s’attendre ?

Pour le coefficient kglm, k global moyen d’une enveloppe (y compris la ventilation du bâtiment), on peut s’attendre aux valeurs suivantes :

- valeur souhaitable : kmoy < 1,2 W/m²K

- valeur relativement élevée : 1,2 < kmoy < 1,7 W/m²K

- valeur élevée : kmoy > 1,7 W/m²K

Pour le rendement d’exploitation saisonnier :

- valeur actuelle pour un bâtiment performant : ηexpl > 0,8

- valeur moyenne : 0,7 < ηexpl < 0,8

- valeur basse : ηexpl < 0,6

Dès lors, E varie de 1,5 à 4 :

|

1,5 |

pour un bâtiment dont système et enveloppe ne posent pas de problème énergétique, |

|

4 |

pour un bâtiment où diverses actions doivent être entreprises, tant sur le système que sur l’enveloppe. |

L’indice énergétique pondéré ECaPi

Faut-il forcément investir dans un immeuble ayant un indice E élevé (donc très mauvais) ?

Si la consommation du bâtiment est faible, non. Un immeuble présentant un indice E plus moyen mais une consommation importante sera sans doute prioritaire !

Aussi, un deuxième classement est possible, basé sur le produit de l’indice E pondéré par la consommation annuelle. C’est l’indice ECaPi. Un indice ECaPi élevé est le reflet d’un potentiel d’économie d’énergie important.

ECaPi = E x Consommation x PCI

où la consommation est exprimée en unité de combustible.

À titre d’exemple : économiser 50 % d’énergie dans un immeuble consommant 10 000 l de fuel par an est plus difficile que d’économiser 15 % dans un immeuble consommant 50 000 l de fuel par an ! Et en plus, le gain financier est plus important dans le deuxième cas.

Il s’agit donc d’un critère quantitatif d’aide à la décision.

Un exemple

Soit deux bâtiments de bureaux, situés dans le Brabant, que l’on souhaite classer :

| Cons. | 125 067 litres | 40 020 litres |

| Se | 14 376 m² | 3 200 m² |

| T°Int Moy | 20°C – 3°C – 3°C = 14°C | 20°C – 3°C – 3°C = 14°C |

| E | 125 067 l x 9 950 Wh 14 376 m² x (14°C – 6,5°C) x 5 800 h= 2,0 |

40 020 l x 9 950 Wh 3 200 m² x (14°C – 6,5°C) x 5 800 h= 2,9 |

| ECaPi | 2,0 x 125 067 x 9 960 = 2,5 10 (exposant 9) | 2,9 x 40 020 x 9 960 = 2,2 10 (exposant 9) |

Conclusion : le premier bâtiment est thermiquement meilleur que le deuxième, mais le potentiel d’énergie récupérable y est plus important.

| Pour parcourir l’exemple du cadastre énergétique des bâtiments du CBTJ, cliquez ici ! |

Plus de détails sur l’écart de température T°Int Moy-T°Ext Moy

La température intérieure moyenne équivalente T°Int Moy

T°Int Moy =

- La température intérieure équivalente du bâtiment sur la saison de chauffe.

- La température moyenne des locaux en journée – réduction pour les coupures de nuit et de week-end – réduction pour les apports gratuits.

La réduction pour les coupures (nuits, W.E., congés scolaires) est donnée approximativement dans le tableau suivant :

|

Hôpitaux, homes, maisons de soins |

0°C |

|

Immeuble d’habitation avec réduction nocturne |

2°C |

|

Bâtiments administratifs, bureaux |

3°C |

|

Écoles avec cours du soir |

4,5°C |

|

Écoles sans cours du soir et de faible inertie thermique |

6°C |

La réduction pour les apports « gratuits » (équipements internes, personnes, soleil, …) est estimée en moyenne entre 2 et 3°C dans les anciens bâtiments. Elle peut être nettement plus élevée dans les bâtiments récents, bien isolés.

Cette réduction doit donc être adaptée en fonction des caractéristiques physiques du bâtiment : elle doit être augmentée si l’inertie thermique et l’isolation sont fortes et les apports internes sont grands (ordinateurs, éclairage, occupation, …), et diminuée si le bâtiment est peu vitré, par exemple.

Application

Prenons des bureaux maintenus à 20°C durant la journée, la température intérieure moyenne choisie pour les calculs sera de :

20°C – 3°C – 3°C = 14°C

Attention ! Cette température intérieure équivalente est fictive. En réalité, elle est bien de 17°C mais 3°C sont « fournis » par les apports « gratuits » et ne sont donc pas comptabilisés dans la facture de chauffage (à noter que les apports des appareils électriques sont payés… mais sur une autre facture). Les 14°C constituent donc une température équivalente fictive pour dimensionner la chaleur « consommée ».

La température extérieure moyenne équivalente T°Ext Moy

T°Ext Moy est la température extérieure moyenne équivalente durant la saison de chauffe. Voici sa valeur entre le 15 septembre et le 15 mai pour quelques endroits de notre région :

| Uccle | 6,5°C |

| Hastière | 5,5°C |

| Libramont | 3,5°C |

| Mons | 6°C |

| Saint-Vith | 2,7°C |

Cette température est obtenue via la valeur des degrés-jours 15/15 du lieu, divisée par la durée standardisée de la saison de chauffe (242 jours, du 15 septembre au 15 mai).

Exemple.

Pour Uccle :

- Degrés-jours 15/15 = 2 074 D°J,

- 2 074 / 242 jours = 8,5°C -> l’écart moyen de la température extérieure est donc de 8,5°C par rapport à 15 °C,

- La température extérieure moyenne est donnée par : (15°C – 8,5°C) = 6,5°C.

Plus de détails sur la méthode de calcul

Comment est-on passé de :

E = kglm / ηexpl.

Vers

Consommation x PCI

E = ![]()

se x ΔTm x durée saison

Il faut repartir de l’évaluation de la consommation d’un bâtiment.

Décomposons :

Consommation en Wh =

Consommation en unités physiques (litres, m³,…) x PCI du combustible

Qu’est-ce que la consommation en unités physiques ?

Consommation en unités physiques =

Puissance moyenne de chauffe x durée saison de chauffe / Rendement saisonnier installation

Or la puissance moyenne de chauffe est donnée par :

Puissance moyenne de chauffe =

Puissance moyenne des pertes par les parois + Puissance moyenne des pertes par ventilation

où :

- Puissance moyenne des pertes par les parois =

ks x Se x (T°Int Moy – T°Ext Moy )

- Puissance moyenne des pertes par ventilation =

0,34 xβ x Volume du bâtiment x (T°Int Moy – T°Ext Moy )

où :

- β est lui-même le taux de renouvellement d’air horaire du bâtiment et 0,34 correspond à la capacité volumique de l’air (0,34 Wh/m³.K).

Si l’on appelle « ΔTm » l’écart moyen entre intérieur et extérieur et « kglm » le coefficient global moyen de déperdition du bâtiment :

kglm = (KSe + 0,34 x β x V)/ Se

On peut alors avoir l’expression de la consommation sous la forme :

Consommation x PCI = kglm x Se x ΔTm x durée saison / ηexpl

En regroupant les termes plus faciles à déterminer du même côté de l’équation, on isole le ratio des deux termes difficiles à connaître et caractéristiques de la mauvaise performance du bâtiment :

Consommation x PCI / Se x ΔTm x durée saison = kglm / ηexpl = E

Ce qu’il fallait démontrer !

Une variante sur base des Degrés-Jours Pondérés

Il est possible de remplacer le produit ΔT°m x durée de la saison de chauffe par la valeur des degrés-jours pondérés x 24 h. C’est la méthode officielle préconisée par l’Université de Mons-Hainaut.

| Exemple :

Prenons un immeuble de bureaux maintenu à 20°C durant la journée, la température intérieure moyenne choisie pour les calculs est de 20°C – 3°C – 3°C = 14°C Imaginons qu’il soit situé à Mons, la température extérieure moyenne sera de 6°C. Le produit « ΔT°m x durée de la saison de chauffe » sera de : (14° – 6°) x 5 800 h = 46 400 D°h Soit encore (en divisant par 24 h) : 1 933 D°J x 24 h |

Dans le cadre du programme de subventions UREBA, l’Université de Mons-Hainaut propose une série de degrés-jours pondérés en fonction du lieu et du type d’activité.

C’est pour cela que l’indice E exprimé ci-dessus :

Consommation x PCI

E = ![]()

Se x ΔT°m x durée saison

Peut-être encore donné sous la forme :

Consommation x PCI

E = ![]()

Se x Degrés-Jours pondérés x 24

Ou encore, si le PCI est exprimé en Joules :

Consommation x PCI

E = ![]()

Se x Degrés-Jours pondérés x 24 x 3 600

Découvrez ces exemples de cadastre énergétique des bâtiments : le Centre belge du Tourisme des Jeunes (actuellement Kaleo), les bâtiments de la Ville de Chimay et les bâtiments de la Ville de Mons.