Gestion de la ventilation à la demande

Principe général

Un capteur évalue les besoins réels en ventilation, en fonction de l’occupation. Les débits d’air neuf sont alors adaptés en conséquence.

La variation de débit s’effectue principalement en agissant sur des registres local par local ou en modifiant la vitesse du ventilateur.

Ventilation d’un local indépendant (système unizone)

Le système de ventilation mécanique dessert soit un seul local (salle de conférence, salle de sport, …) soit une série de locaux de mode d’occupation tout à fait homogène (école dont toutes les classes sont occupées simultanément, ventilation simple flux avec extraction sanitaire commune à plusieurs locaux, …).

Dans ce cas, un détecteur de présence, une horloge, une sonde de qualité d’air commande directement le (simple flux) ou les (double flux) ventilateurs.

L’élément capteur (sonde CO2, sonde COV, détecteur de présence,…) dispose d’un signal binaire ON-OFF ou d’un signal de sortie analogique 0-10 V ou 4-20 mA. Il attaque le moteur du ventilateur, soit par un commutateur à étages (petite/grande vitesse), soit par un réglage analogique de la vitesse (variation de fréquence, variation de tension, pales réglables, aubes directrices réglables, variation de glissement,…).

Gestion d’un système unizone double flux.

Gestion d’un système unizone simple flux.

Ventilation de plusieurs locaux (système multizone)

Le système de ventilation mécanique dessert plusieurs locaux (bureaux, classes, chambre d’hôpital, …) dont le mode d’occupation n’est pas homogène, soit par un système simple flux (une extraction dans chaque local), soit par un système double flux (une pulsion dans chaque local).

Dans ce cas, la gestion individuelle des locaux en fonction d’une grandeur représentative doit se faire au niveau soit des bouches d’extraction (simple flux), soit des bouches de pulsion (double flux).

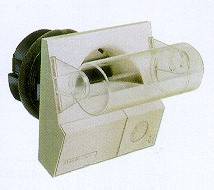

Les bouches peuvent intégrer directement l’élément capteur (détection de présence, comptage, …) ou un capteur séparé peut agir sur un volet motorisé.

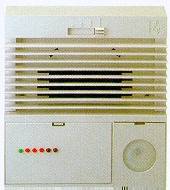

Bouche avec détecteur de présence intégré.

Circuits simples avec locaux alimentés en série

Prenons l’exemple d’une pulsion mécanique dans chaque local (le principe est semblable dans le cas d’une extraction dans chaque local).

Un détecteur de présence, une horloge, une sonde de qualité d’air gère l’ouverture de chaque bouche, via des registres motorisés séparés ou intégrés. L’objectif semble atteint : le débit d’air est modulé en fonction l’occupation.

Malheureusement,… une bouche qui se ferme influence toujours le débit de sa voisine : lorsqu’une bouche se ferme, la pression va augmenter au niveau des bouches encore ouvertes, augmentant leur débit et la production de bruit.

Répartition des débits lorsque toutes les bouches sont ouvertes.

Répartition des débits lorsqu’une des bouches

se ferme sous l’influence d’un détecteur de présence.

Il faut donc s’arranger pour réguler la pression dans le circuit de distribution en fonction de la fermeture des différentes bouches.

Exemple

Un ventilateur alimente 4 bureaux en série sur le même réseau de distribution. Il pulse 60 m³/h d’air neuf dans chaque bureau. Une pression de 50 Pa est nécessaire pour garantir ce débit au niveau de la dernière bouche. Pour cela, étant donné les pertes de charge du réseau, une pression de 150 PA est nécessaire à la sortie du ventilateur.

Solution 1

La première solution consiste à maintenir une pression constante à la sortie du ventilateur (150 PA) :

- Soit, avec un ventilateur centrifuge avec aubes à réaction, en faisant varier la vitesse du ventilateur en fonction d’une prise de pression.

- Soit en utilisant un ventilateur à courbe caractéristique plate, c’est-à-dire un ventilateur centrifuge avec aubes à action.

On constate que malgré la régulation de pression, la pression, donc le débit va augmenter au niveau de chaque bouche ouverte.

Quelle que soit la méthode de maintien de la pression à la sortie du ventilateur, l’économie réalisée sur la consommation du ventilateur est proportionnelle à la diminution du débit au niveau du ventilateur.

Solution 2

La deuxième solution consiste à maintenir une pression constante à la fin du circuit de distribution (50 PA), en faisant varier la vitesse du ventilateur (aubes à action et à réaction).

Voici qualitativement comment va évoluer la pression au niveau des différentes bouches lorsqu’une des bouches (par exemple le n°2 ou la n°4) :

On constate que malgré la régulation de pression, la pression, donc le débit va, la plupart du temps, diminuer au niveau de chaque bouche ouverte.

La pression à fournir par le ventilateur va également diminuer. Il en résulte une économie électrique plus importante que dans la première solution puisque la consommation du ventilateur est proportionnelle au produit (pression à la sortie du ventilateur x débit), la pression restant fixe dans la première solution.

Conclusion

On en conclut que dans les deux solutions, les pressions au droit des bouches restées ouvertes sont modifiées, donc leur débit aussi : augmentation dans le cas du maintien de pression en début de circuit (donc « surventilation ») et diminution dans le cas du maintien de pression en fin de circuit (donc « sousventilation »). Ce dernier cas est d’ailleurs le plus favorable au niveau de la consommation électrique du ventilateur puisque le terme (pression x débit) est minimum au niveau de ce dernier.

Quelle est alors la bonne solution ?

- Proposition 1 : que l’on place la pression constante en début de circuit (par un ventilateur à caractéristique horizontale ou par variation de vitesse) ou en fin de circuit (par variation de vitesse) on doit équiper toutes les bouches d’un système avec débit autoréglable. Ces éléments maintiennent un débit constant, malgré la variation de pression dans le circuit. Ceci est valable pour peu que le circuit de distribution ne soit pas trop long et que les bouches soient commandées en tout ou rien (uniquement en ventilation hygiénique). En effet, dans le cas de trop grands circuits, les variations de pression au niveau des bouches risquent d’être telles que l’on sorte de la plage de débit constant de la bouche et dans le cas de bouches modulantes (système de climatisation VAV), l’élément autorégulant essayera de compenser la modification d’ouverture des bouches.

Les éléments autoréglables maintiennent un débit constant quelle que soit la pression dans le circuit : lorsque la pression augmente, la membrane se gonfle, empêchant l’augmentation de débit et vice versa.

- Proposition 2 : on fait varier la vitesse du ventilateur avec maintien de la pression au 2/3 du réseau pour atténuer la diminution de pression au niveau des bouches en amont de ce point et l’augmentation de pression en aval et pour conserver une économie électrique par diminution de la pression du ventilateur.

Circuits ramifiés

Les conclusions précédentes sont valables pour les circuits alimentant en série les bouches de distribution. Si le ventilateur alimente un circuit avec plusieurs branches en parallèle, il n’est plus possible de commander sa vitesse en fonction de la pression en bout de circuit, puisqu’il est impossible de choisir la branche sur laquelle on peut se placer. Dans ce cas, la seule solution est de maintenir une pression constante à la sortie du ventilateur :

- Soit en faisant varier la vitesse du ventilateur (aubes à réaction) en fonction d’une prise de pression.

- Soit en utilisant un ventilateur à courbe caractéristique plate (aubes à action).

Comme dans le cas de bouches en série, toutes les bouches doivent être équipées d’un élément autoréglable. Pour les réseaux importants, des éléments autoréglables sont également placés au début de chaque branche de circuit.

Modulation des débits

Lorsque les débits des différents locaux sont régulés non plus en tout ou rien, mais en modulation (barrière de comptage, sonde CO2, …), il n’est plus possible d’utiliser les éléments autoréglables. En effet, si une bouche se ferme partiellement, l’élément autoréglable va modifier automatiquement son ouverture pour rétablir le débit d’origine.

Bouche avec comptage de mouvement intégré.

Il faut dès lors équiper soit toutes les bouches, soit au minimum les différentes branches d’un régulateur de pression motorisé (clapet avec prise de pression), ce qui est une solution coûteuse.

Combinaison pulsion – extraction

Pour pouvoir gérer individuellement la ventilation de chaque local, il faut pouvoir stabiliser la pression dans la gaine de pulsion quel que soit le degré d’ouverture des bouches. Dans la gaine de pulsion comme dans la gaine de reprise, car le débit d’extraction doit suivre le débit de pulsion !

Par exemple, le ventilateur de soufflage est commandé par la pression résultante dans la gaine de soufflage. Le ventilateur d’extraction est régulé, lui, selon le débit total introduit dans les locaux. Sa consigne est donnée par le débit soufflé moins une constante. Ainsi les locaux sont toujours en légère surpression.

La technologie utilisée est similaire à celle des systèmes de climatisation à débit variable.

Différents capteurs possibles

On distingue principalement

- les horloges, pour programmer les temps de fonctionnement (si horaire stable et taux d’occupation constante),

- les contacts de portes (ou les serrures électriques de portes),

- les contacts de fenêtres,

- les contacts de lumière, avec temporisation (WC, douches,…),

- les délesteurs de charge, pour limiter la pointe quart-horaire,

- les détecteurs de CO, pour les parkings de voiture,

- les détecteurs de CO2, sensible à la présence de gaz carbonique, et donc des personnes,

- les détecteurs de COV (Composés Organiques Volatiles), encore appelés sondes de mélange de gaz, ou sonde de qualité d’air, sensibles aux odeurs les plus diverses, et donc à la fumée de cigarette,

- les détecteurs de présence infrarouge, sensibles à la chaleur dégagée par les occupants,

- les compteurs de passage placés aux portes d’accès des locaux (tourniquet, …),

- les compteurs de mouvement par détection infrarouge,

- les sondes d’humidité, si le besoin d’air neuf est requis pour évacuer l’humidité (buanderie, piscine,cuisines,…),

- …

Il est possible de combiner les systèmes : un bouton poussoir pour l’enclenchement (démarche volontaire) et une détection de présence pour le déclenchement (oubli…), …

L’essentiel est de trouver l’indicateur du besoin de ventilation ! Ainsi, dans les salles de cinéma modernes, l’encodage de la vente de billets informe le public du nombre de places restantes et … module la vitesse de rotation du ventilateur de chaque salle.

²²

²²