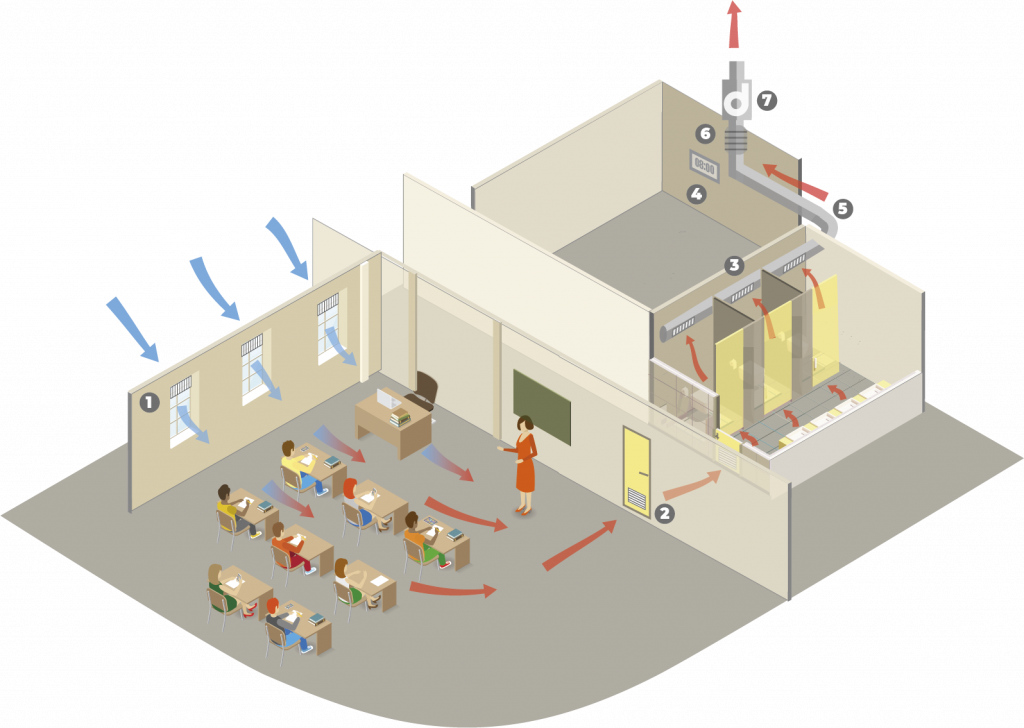

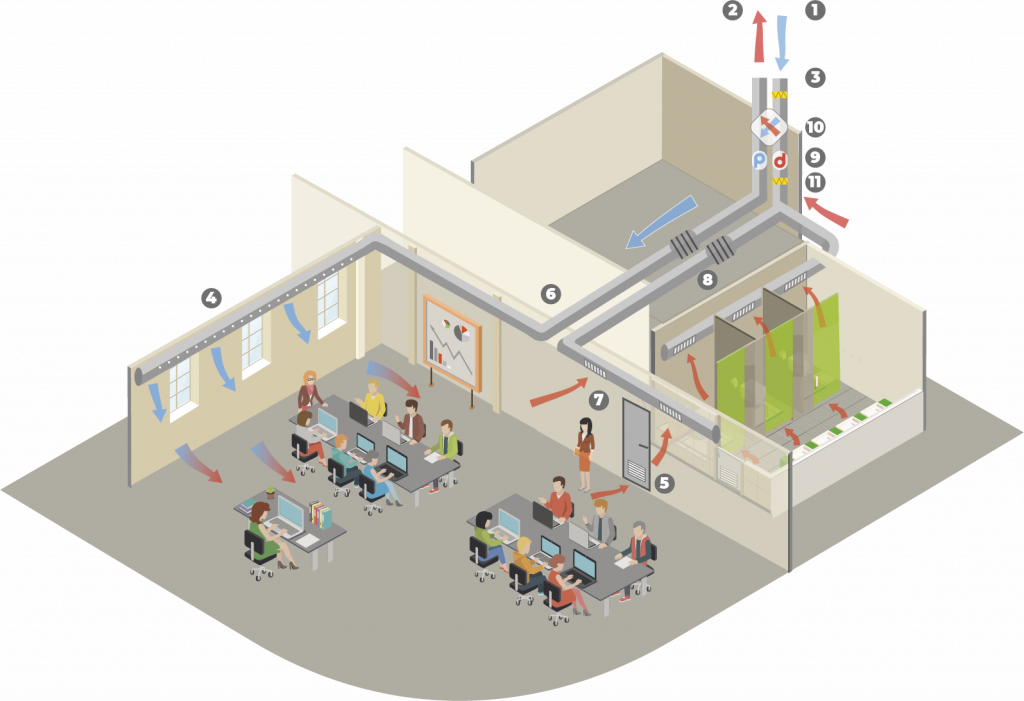

Ventilation simple flux

© Architecture et climat 2023.

- Amenée d’air naturel

- Reprise d’air via grille de transfert

- Extraction mécanique

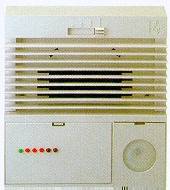

- Gestion

- Réseau de gainage

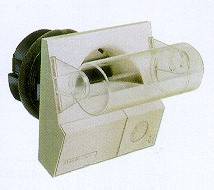

- Silencieux

- Ventilateur

Principe

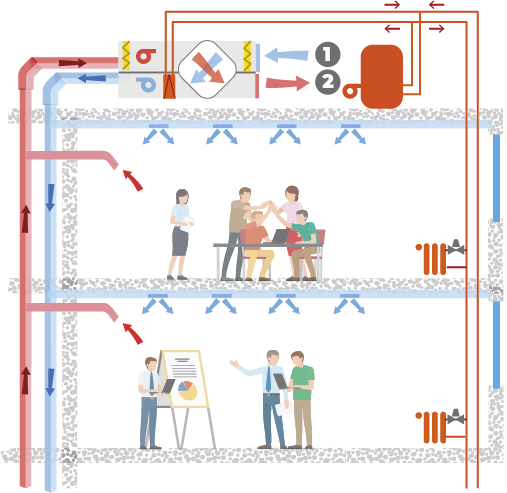

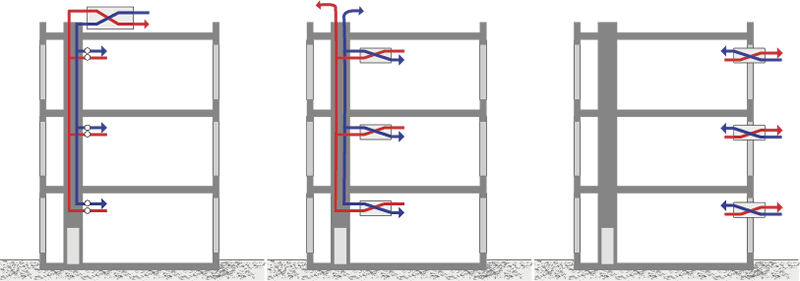

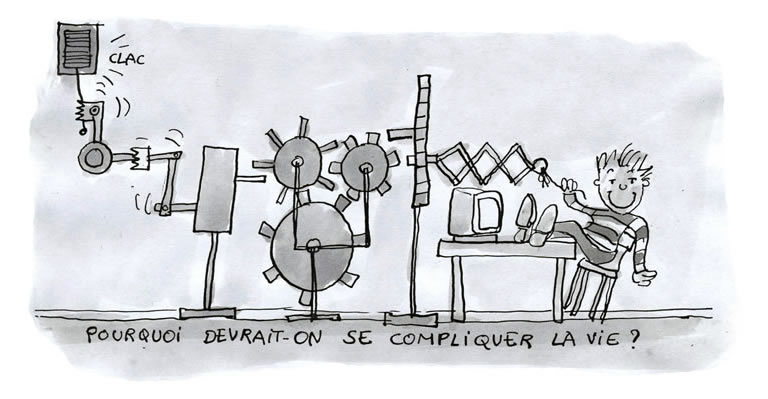

On parle de ventilation simple flux lorsque soit l’amenée d’air (pulsion), soit l’évacuation d’air (extraction) est réalisée grâce à un ventilateur (systèmes B ou C, pour la norme NBN D50-001).

La ventilation « simple flux » la plus rencontrée, consiste à créer un mouvement de circulation de l’air dans le bâtiment de telle sorte que l’air neuf entre naturellement par les locaux « propres » (bureaux, chambres d’hôtel,…) et que l’air soit extrait par un ventilateur dans les locaux « humides » (sanitaires, buanderies,…) ou « viciés » (WC, cuisines,…). L’air chemine ainsi à travers plusieurs locaux par ordre croissant de pollution, en passant sous les portes ou par des grilles de transfert.

Pour que cela se passe effectivement ainsi, il faut :

- Que les locaux humides ou viciés soient mis en dépression par rapport au reste du bâtiment. Des extracteurs d’air (ou ventilateurs d’extraction) aspirent l’air des sanitaires, de la cafétéria, … on parle donc d’évacuation mécanique.

- Que des ouvertures soient placées en façade (grilles dans les fenêtres ou dans les murs), pour diffuser de l’air dans les locaux « propres ».

- Que le transfert de l’air entre les locaux avec alimentation et les locaux avec évacuation soit organisé : fentes sous les portes, grilles dans les portes, transfert par les couloirs,…

Si le bâtiment est important, on le découpera préalablement en zones de ventilation distinctes.

Voici quelques exemples :

|

Amenée d’air |

Transfert |

Évacuation |

| bureaux |

couloirs |

sanitaires, cafétéria |

| chambre d’hôtel |

sanitaires |

|

| salle de sports |

couloirs |

vestiaires |

| salle de restaurant |

cuisine collective, zone fumeurs |

Une telle organisation permet « d’utiliser l’air deux fois », et donc d’avoir des débits importants tout en conservant une consommation limitée.

Certains locaux peuvent aussi avoir un système de ventilation complet et autonome. C’est par exemple le cas d’une pièce qui comprend à la fois des amenées d’air naturelle et une extraction d’air par un ventilateur. L’air extrait est directement rejeté à l’extérieur par un conduit sans passer par une autre pièce.

Exemples

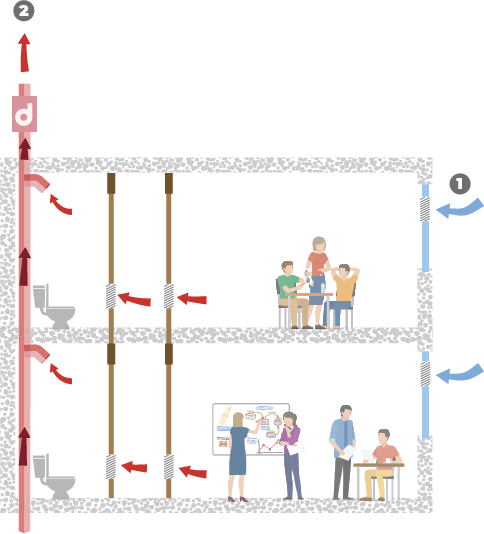

Ventilation de bureaux

© Architecture et climat 2023.

- Air neuf

- Air vicié

- Des grilles sont prévues dans les châssis (une par module ou une par fenêtre).

- Des portes limitent la zone en dépression (y compris la cage d’escalier).

- Des extractions complémentaires peuvent être disposées dans les couloirs si le débit recommandé des sanitaires est inférieur à celui des bureaux.

- Pour un hôtel ou un hôpital, chaque chambre avec sanitaire est autonome au niveau de sa ventilation (extraction dans chaque sanitaire).

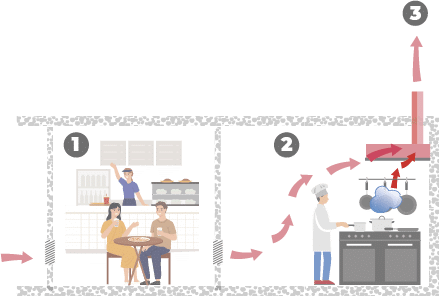

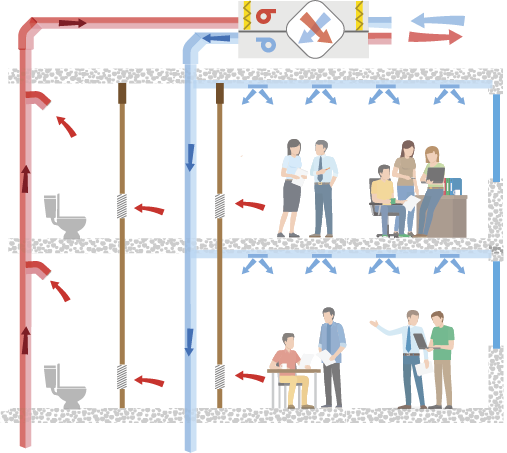

Ventilation d’une cuisine collective

© Architecture et climat 2023.

- Restaurant

- Cuisine

- Vers extracteur

- L’air est extrait dans la cuisine par une hotte au-dessus des appareils de cuisson.

- L’air est introduit naturellement dans le restaurant (il pourrait aussi être introduit dans la cuisine même).

Avantages

- La ventilation par simple extraction d’air est simple, et peu coûteuse à l’exploitation.

- Elle demande peu de place utile dans les locaux techniques.

- En général, la présence de faux plafonds peut être évitée, puisqu’il n’y a pas de distribution d’air dans les locaux. Une évacuation par conduit vertical n’est pas non plus nécessaire. Elle s’applique donc très bien à la rénovation.

- Les débits d’air extraits sont contrôlés.

- La mise au point est facile et se limite au réglage des débits extraits au moyen des bouches.

Inconvénients

La ventilation par simple extraction d’air n’est pas adaptée aux bâtiments profonds et de grande hauteur. Pas plus que pour ceux situés dans des environnements bruyants et pollués :

- On rejette directement vers l’extérieur de l’air aux conditions intérieures, ce qui induit des pertes énergétiques importantes.

- L’air neuf n’est pas filtré et les grilles d’amenée d’air peuvent laisser filtrer les bruits extérieurs, ce qui peut être délicat en site urbain ou fortement pollué.

- Les débits réels d’air neuf sont parfois éloignés des valeurs théoriques. En effet, l’air extrait ne provient pas toujours de l’endroit souhaité, c’est à dire des grilles situées dans les locaux dits « propres ». Il suffit que quelqu’un ouvre sa fenêtre pour déstabiliser la distribution des flux, … ou que les portes vers la cage d’escalier restent toujours ouvertes… ! De plus, le vent peut perturber la ventilation en créant une pression différentielle entre les façades. Les façades exposées voient leur débit augmenter et les façades à l’abri voient leur débit diminuer (ou même s’inverser!). Ce système ne s’applique donc qu’aux bâtiments peu élevés et de taille moyenne.

- Les grilles d’ouvertures peuvent engendrer un inconfort, par exemple en plein hiver, sauf si la grille d’ouverture est placée à une hauteur supérieure à 1,80 m par rapport au sol.

- Les ouvertures entre locaux, favorisent le passage de bruits pouvant être très gênants. Un traitement acoustique des grilles doit alors être prévu. Mais en pratique, la présence d’absorbeur acoustique dans une ouverture augmente son épaisseur et sous-entend généralement que la grille doit être placée dans l’épaisseur du mur (et non dans le vitrage ou dans la porte).

- Une simple extraction ne permet pas de réaliser du free cooling, en journée ou la nuit, les débits d’extraction étant généralement très insuffisants.

- Les débits nécessaires pour les sanitaires sont généralement inférieurs à ceux requis pour la ventilation des bureaux. Il faudra soit augmenter les débits dans les locaux sanitaires, soit prévoir des extracteurs supplémentaires dans les espaces de circulation.

- Enfin, les ouvertures dans les façades ne sont pas toujours du goût des architectes !

Régulation

Il est plus qu’utile d’adapter le fonctionnement de la ventilation la nuit et le week-end. Arrêt ? Allure réduite ? Un contrôle du ventilateur par horloge peut être envisagé. Si le bâtiment est à taux d’occupation très variable, le fonctionnement du ventilateur devrait être asservi à la détection d’une sonde COV ou CO2, c’est à dire aux besoins réels d’air neuf ! On parle de ventilation « à la demande ».

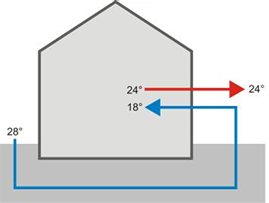

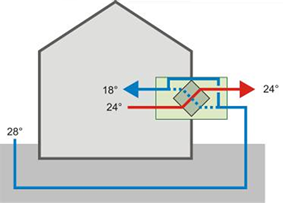

Préchauffage de l’air neuf

Ventiler c’est la plupart du temps introduire de l’air frais ou froid à la température extérieur dans le bâtiment. Pour garantir le confort thermique des occupants, il est souvent nécessaire de préchauffer un minimum l’air entrant.

Dans le cas d’une ventilation simple flux par extraction, la solution la plus simple pour le chauffage consiste à placer des corps de chauffe alimentés en eau chaude. Ventilation et chauffage sont alors régulés tout à fait distinctement.

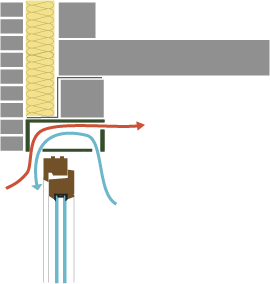

Si, pour des raisons de confort, la ventilation est intégrée dans le corps de chauffe (grille dans le mur en façade au dos du convecteur, par exemple), une précaution anti-gel devra être trouvée :

- par une fermeture automatique de la grille (cher à l’investissement),

- par un maintien d’une température d’eau minimale en période de gel extérieur (cher à l’exploitation, sauf si cela participe au maintien hors gel des locaux),

- par le choix d’un corps de chauffe électrique (cher à l’exploitation suite au prix du kWh électrique).

Dans le cas d’une ventilation simple flux par pulsion, l’air induit dans le bâtiment peut passer par un caisson de traitement d’air où l’air peut être remonté en température grâce à des batteries de chauffe électriques ou à eau chaude.

Récupération de chaleur

Ventiler c’est aussi rejeter à l’extérieur de l’air chaud à température intérieur. Dans un soucis d’économie d’énergie, il est utile de récupérer cette chaleur au maximum.

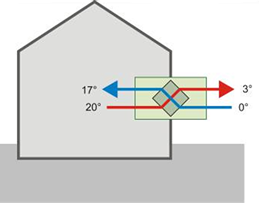

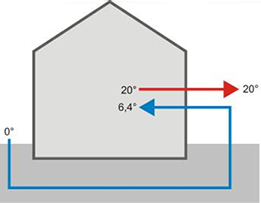

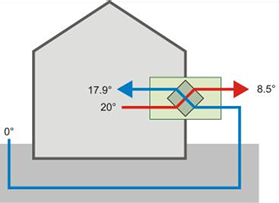

Cependant, dans le cas de la ventilation simple flux, l’air entrant ne peut être réchauffé par l’air sortant grâce à une récupérateur de chaleur comme dans une ventilation double flux.

Actuellement, le seul moyen de récupérer la chaleur extraite du bâtiment par l’air de ventilation, dans le cas d’un simple flux par extraction, est de placer une pompe à chaleur air/eau sur le conduit d’extraction qui récupéra les calories contenues dans l’air pour chauffer l’eau chaude sanitaire ou de chauffage à basse température. La différence de température entre la source froide et chaude de la PAC étant réduite (par rapport à la température extérieure), le COP n’en sera que meilleur.

![Boîte de détente [ventilation] Boîte de détente [ventilation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/boite_detente.gif)

²²

²²