Générateur de vapeur

Production de la vapeur

Qualité de l’eau

La production de vapeur d’eau nécessite que l’eau osmosée soit de qualité afin d’éviter l’entartrement rapide des éléments du générateur de vapeur dû à sa corrosivité et son agressivité. L’eau utilisée est de l’eau « osmosée » obtenue par procédé d’osmose inverse.

Production locale de vapeur

Pour une production locale, chaque stérilisateur a son propre générateur de vapeur à proximité. Cette configuration :

(+)

(-)

|

Production centrale de vapeur

La production centralisée est composée d’une batterie de générateurs de vapeur qui alimente plusieurs stérilisateurs en parallèle. Dans cette configuration, un calcul correct de la puissance totale, de la redondance des générateurs et de la taille de la conduite mère est nécessaire pour garantir un approvisionnement continu des stérilisateurs en cas de défaillance d’un des générateurs.

Cette configuration :

(+)

(-)

|

Production électrique

Les installations de Stérilisation Centrale sont, en général, équipées de générateurs électriques. On peut résumer les avantages et inconvients de ce type d’installation ci-dessous :

(+)

(-)

|

Production thermique

Dans les hôpitaux existants, on trouve encore régulièrement des chaudières vapeur thermiques au gaz, au fuel ou mixte. Ces chaudières, à basse pression, sont utilisées pour alimenter les « douches de cuisson » des cuisines et ne permettent pas sans gros frais de produire de la vapeur 3 bar 134 °C.

On trouve rarement des installations de chauffage avec chaudière vapeur thermique. Toutefois, lorsqu’elles sont encore en fonction, il serait dommage de ne pas en bénéficier pour produire de la vapeur de stérilisation. Dans ce cas, certains constructeurs de stérilisateur proposent le placement d’échangeur vapeur/vapeur.

Technologie du générateur

Les générateurs de vapeur sont des appareils travaillant à haute température et sous pression (134°C, 3 bar pour les cycles les plus courants). C’est pour cette raison qu’ils doivent répondre, entre autre, à la directive 97/23/EC concernant les équipements sous pression.

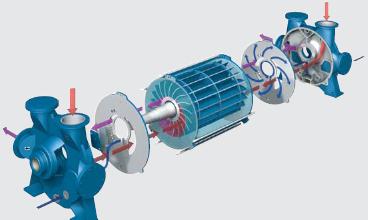

Le générateur de vapeur se compose essentiellement :

- d’un cylindre en acier inoxydable de la qualité 316 Ti par exemple; l’acier inoxydable permettant d’éviter la corrosion interne de la cuve par l’agressité et la corrosivité de la vapeur;

- de résistances électriques chauffantes;

- d’une jaquette isolante permettant de limiter les pertes des parois;

- d’équipements de contrôle, de mesure, de sécurité, …

- de tuyauteries de connection d’entrée d’eau osmosée et de sortie vapeur.

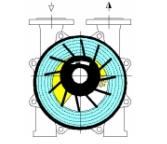

Les résistances électriques

Dans les générateurs électriques, plusieurs résistances électriques sont plongées dans l’eau en permanence; de leur immersion dépend leur survie. C’est pour cette raison que le niveau d’eau est contrôlé en permanence et est compensé par des appoints d’eau osmosée.

De la qualité de l’eau dépend aussi la pérennité des résistances chauffantes. En effet, l’eau doit avoir une dureté de l’ordre de 7°F. Au dessus de cette valeur l’entartrement des résistances est irrémédiable. En effet, le tartre constitue un isolant qui empêche la résistance de communiquer son énergie à l’eau. Il s’ensuit souvent un « claquage de la résistance ».

Les résistances électriques sont alimentées en basse tension (380-400 V ~). Leur nombre et leur puissance unitaire sont variables suivant la puissance et la modulation de puissance à atteindre par rapport à la capacité thermique des stérilisateurs.

![Adoucisseur d'eau [Stérilisation] Adoucisseur d'eau [Stérilisation]](https://energieplus-lesite.be/wp-content/uploads/2007/09/sterilisation-02-800x420.jpg)