Protections extérieures

|

|

|

|

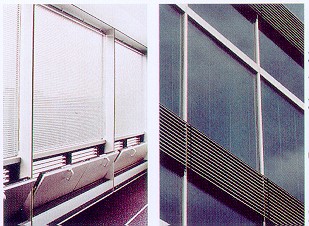

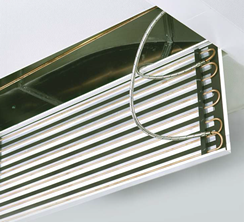

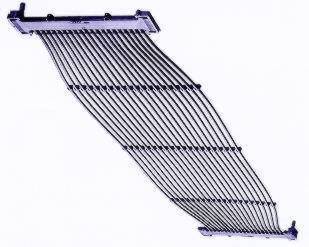

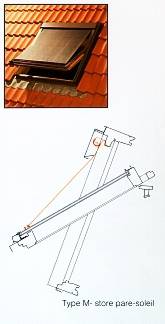

Brise-soleil. |

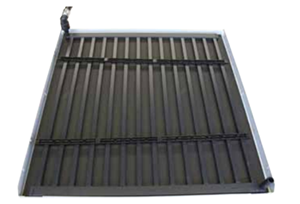

Stores vénitiens. |

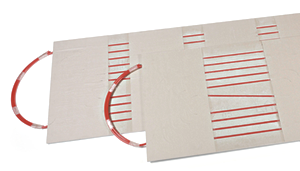

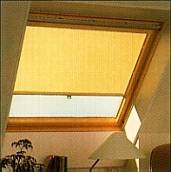

Stores enroulables. |

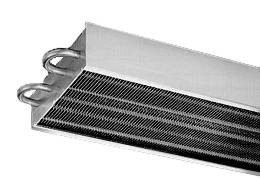

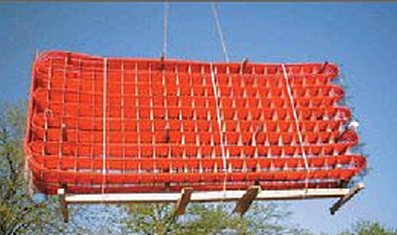

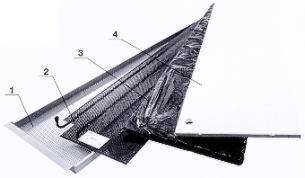

Les brise-soleil

Description

Les brise-soleil sont composés généralement de lames en aluminium disposées sur un châssis. La position de la protection peut être :

- Horizontale, perpendiculaire au plan de la fenêtre, pour les fenêtres orientées au sud,

- verticale, perpendiculaire au plan de la fenêtre pour les fenêtres orientées à l’est ou à l’ouest,

- parallèle au plan de la fenêtre, soit directement devant la fenêtre (on peut parler dans ce cas de claustra), soit écartée de celle-ci.

La combinaison des possibilités précédentes est envisageable.

Facteur solaire

FS associé à du double vitrage clair = .. 0,09 .. lorsque le vitrage est complètement ombré.

Transmission lumineuse et éblouissement

Contrairement aux protections déployées devant les vitrages, la vue du monde extérieur reste pratiquement inchangée. La pénétration de lumière à l’intérieur du local reste importante. En effet la composante réfléchie (par le sol et les bâtiments voisins) de la lumière du soleil n’est pratiquement pas interceptée tandis que les lames diffusent une partie de sa composante directe.

L’éblouissement, par vue directe du soleil ou par réflexion du rayonnement solaire par l’environnement, n’est cependant pas maitrisable à toute période de l’année.

Pouvoir isolant

Un brise soleil ne permet pas d’augmenter le pouvoir isolant de la fenêtre.

Moduler la protection par rapport aux besoins

Le degré de protection dépend :

- De la position de la protection par rapport à la fenêtre,

- de la hauteur du soleil,

- du rapport entre la largeur de la protection et la hauteur ou longueur (en position verticale) de la fenêtre,

- de l’espacement et de l’orientation des lames.

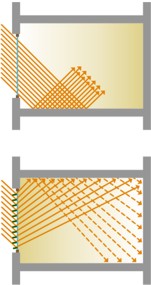

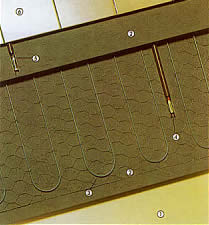

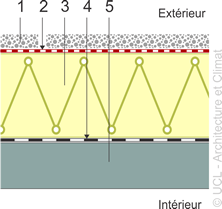

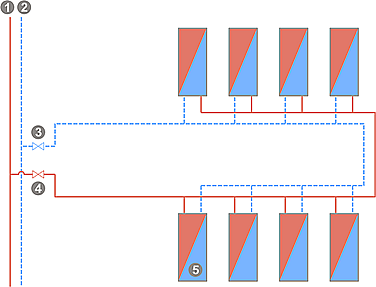

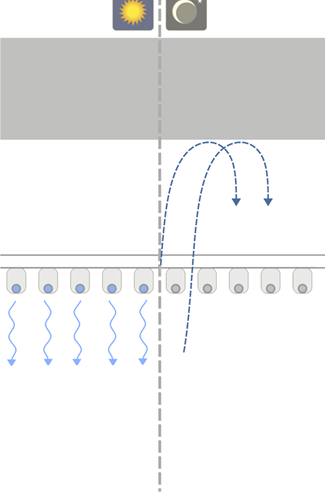

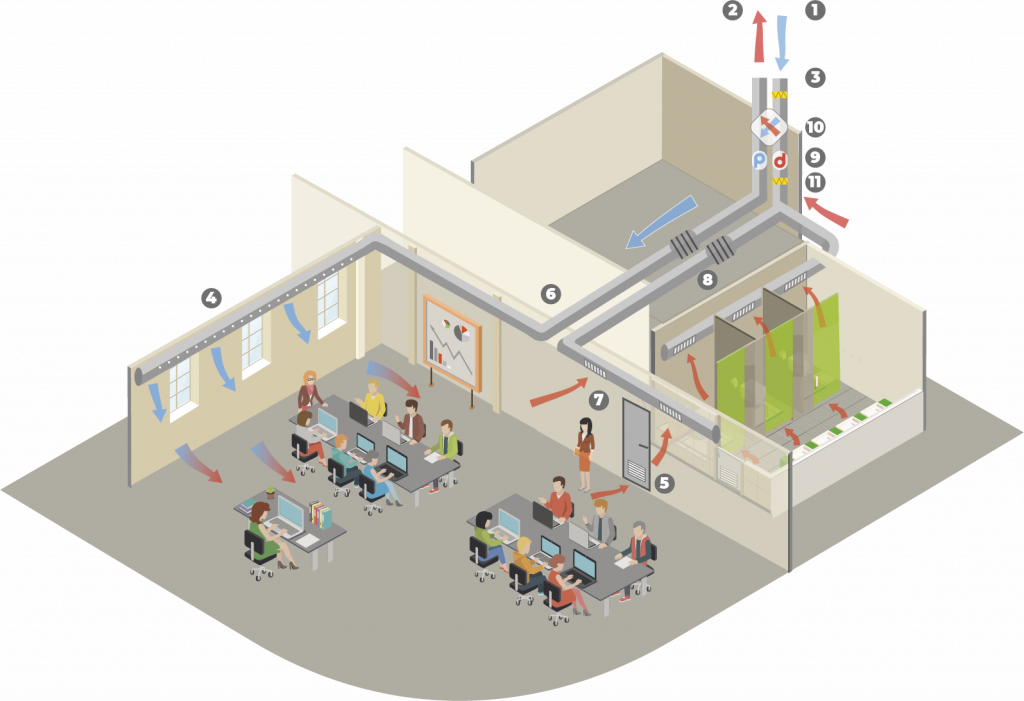

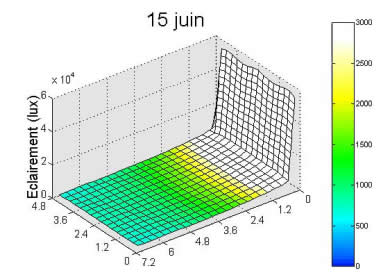

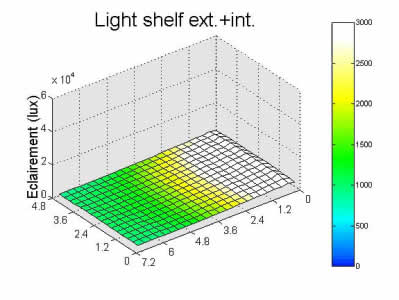

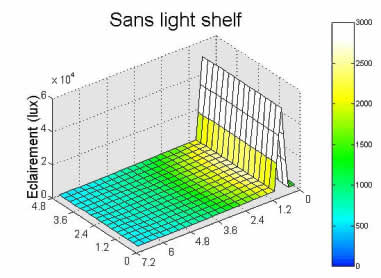

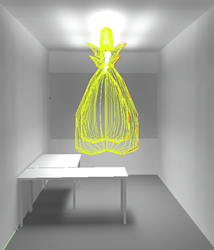

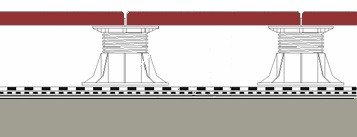

Exemple : la figure ci-dessous représente la protection réalisée par un brise-soleil horizontal, pour une fenêtre orientée au sud, au mois de juin, à 16 h.

Une protection adéquate ne pourra être obtenue que grâce à une étude précise tenant compte des risques de surchauffe et d’éblouissement dus à l’ensoleillement en fonction de la position du soleil et de la saison. Une amélioration de la situation peut être obtenue par une combinaison de protections horizontale et verticale. Il est à noter qu’il est possible de rendre amovibles des parties entières de la protection pour s’adapter aux conditions. Cependant cette solution n’est guère souple et généralement coûteuse car non standard.

| Pour obtenir une méthode de dimensionnement des protections fixes. |

Possibilité de ventilation naturelle des locaux

Les brise-soleil autorisent tout à fait la ventilation naturelle des locaux grâce à l’ouverture des fenêtres.

Résister aux contraintes mécaniques et à l’encrassement

Les brise-soleil sont prévus pour résister aux charges du vent et des autres perturbations atmosphériques. Un entretien minimum est indispensable sous peine de voir l’aluminium perdre ses caractéristiques esthétiques. En principe, les systèmes sont résistants à la corrosion.

Placement possible en rénovation sur une fenêtre existante

Le placement de brise-soleil est technologiquement possible en rénovation. Cependant le projet devrait être prévu dès la conception du bâtiment puisque la structure architecturale du bâtiment se trouve modifiée.

Intimité des occupants

Les protections qui ne se déploient pas devant les fenêtres ne peuvent soustraire au regard l’intérieur des locaux. Si l’intimité des occupants devient un objectif primordial, ce type de protection doit être installée sous forme de claustra.

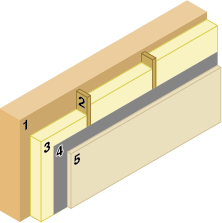

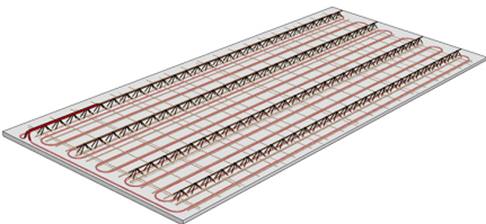

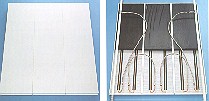

Les stores vénitiens à lamelles

Description

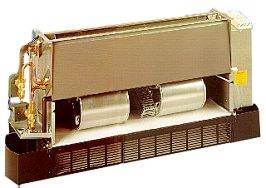

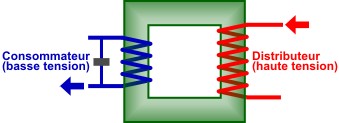

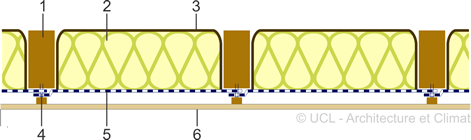

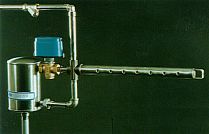

Les stores vénitiens extérieurs sont composés de lamelles généralement en aluminium. L’ensemble du store peut être remonté et les lamelles peuvent être orientées grâce à un système de câbles ou de chaînes.

Facteur solaire

FS associé à du double vitrage clair = .. 0,08 ..

La protection dépend de l’orientation donnée aux lamelles.

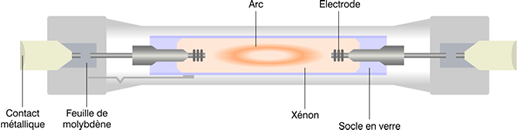

Transmission lumineuse

L’orientabilité des lamelles permet une variation de la transmission lumineuse. Selon l’inclinaison, les réflexions entre lamelles permettent alors un éclairage naturel du local plus ou moins important tout en protégeant les occupants du rayonnement direct du soleil.

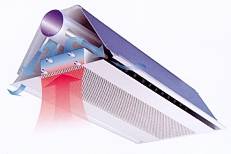

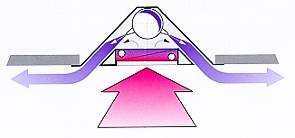

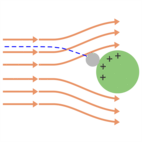

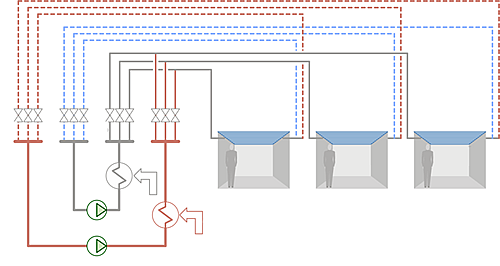

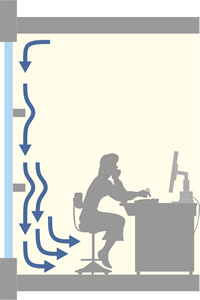

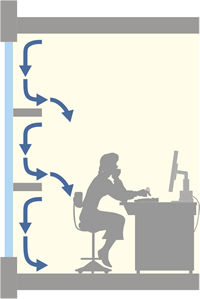

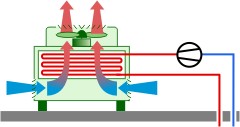

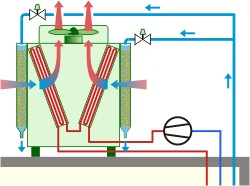

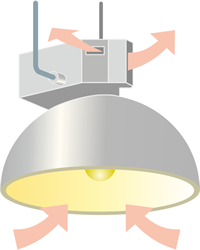

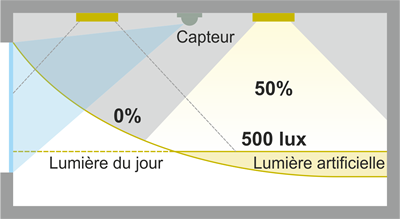

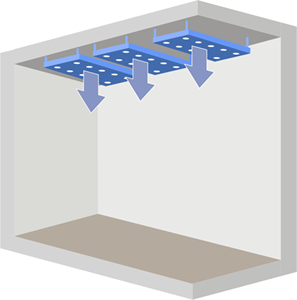

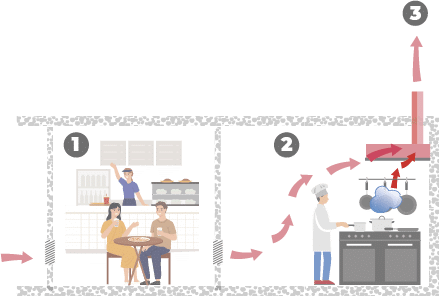

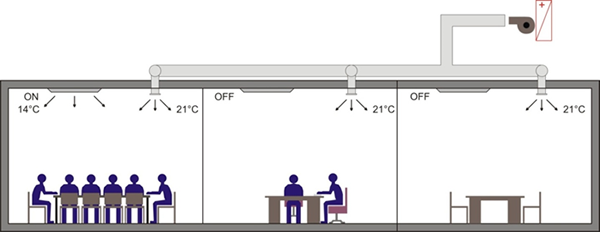

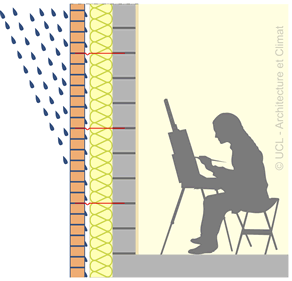

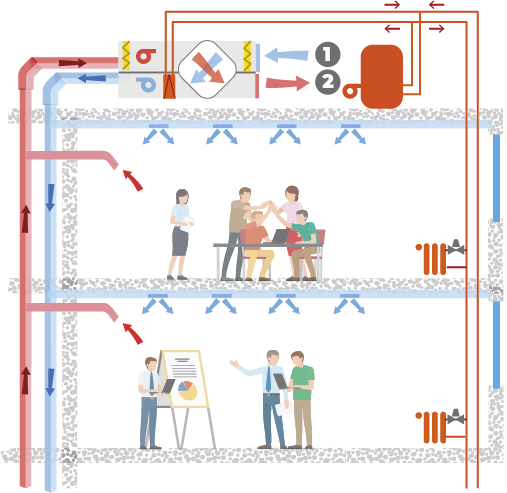

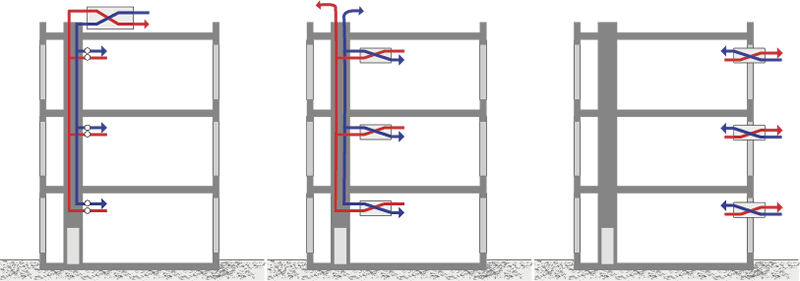

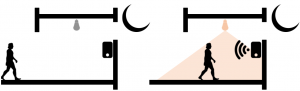

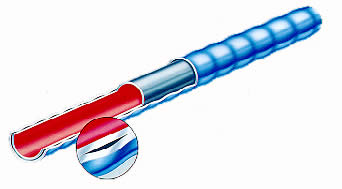

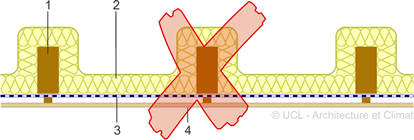

Une orientation judicieuse des lames favorisera une répartition plus équitable de la lumière dans les locaux, diminuant l’éblouissement auprès des fenêtres et diffusant la lumière à l’intérieur (figure ci-contre).

La réflexion de la lumière par les lamelles dépendra du type et de la couleur du matériau de surface utilisé (réflexion spéculaire ou diffuse).

À titre d’exemple : la transmission lumineuse au travers d’un double vitrage clair muni de stores à lamelles inclinés à 45° varie entre 5 % (couleur sombre des lamelles) et 10 % (couleur clair).

Pouvoir isolant

L’inétanchéité de la protection supprime souvent tout effet d’isolation supplémentaire.

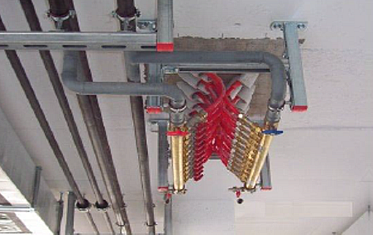

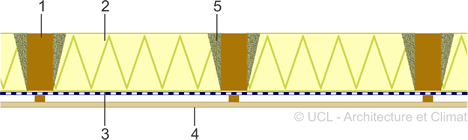

Moduler la protection par rapport aux besoins

La modulation de la protection est la propriété principale des stores à lames orientables. L’adaptation aux besoins peut se faire tant par retrait (latéral ou vertical en fonction du type de store) que par inclinaison des lamelles.

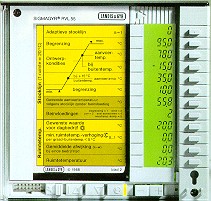

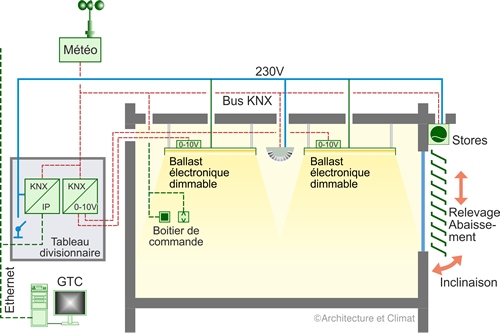

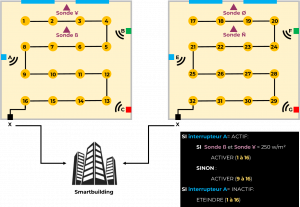

La manipulation des protections peut être réalisée grâce à des manivelles ou peut être motorisée, ce qui en facilite l’utilisation. Une automatisation est également possible.

Possibilité de ventilation naturelle des locaux

L’ouverture des fenêtres lorsque les stores sont abaissés ne pose pas de problème :

- La position extérieure laisse toute liberté à l’ouvrant.

- La résistance mécanique de la protection anti-tempête (patins latéraux) rend le système insensible aux courants d’air éventuels.

Résister aux contraintes mécaniques et à l’encrassement

Les extrémités des lamelles peuvent être munies de patins coulissant dans deux rails latéraux. Cette disposition confère à l’ensemble une bonne résistance mécanique, notamment aux vents. Cependant, les grands vents peuvent provoquer une vibration des lames et un bruit important. Certains produits possèdent également un système antivol de verrouillage en position fermée.

Placement possible en rénovation sur une fenêtre existante

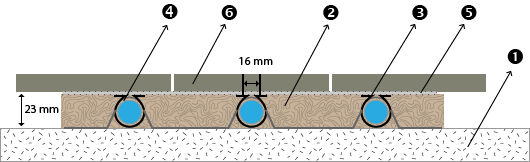

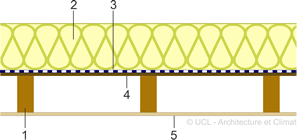

Le store, en position remontée, occupe une place non négligeable (15 à 40 cm). Son placement devant une fenêtre existante fera donc perdre une partie de sa surface utile lorsque le store n’est pas abaissé. Pour éviter cet inconvénient, il est possible de fixer le dispositif devant le linteau.

En tout état de cause, l’aspect extérieur du bâtiment se verra modifié.

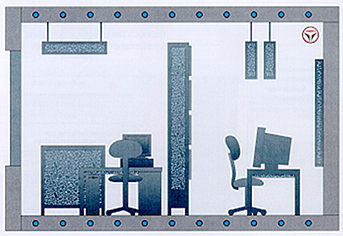

Vision au travers et intimité des occupants

En fonction de l’orientation des lamelles, il est souvent possible de conserver une vue de l’intérieur vers l’extérieur tout en limitant les indiscrétions.

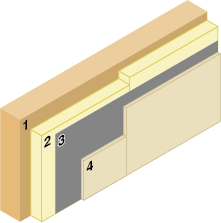

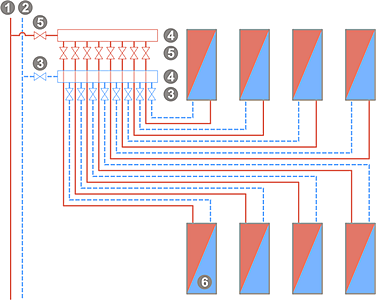

Les stores en toiles enroulables (screen)

Description

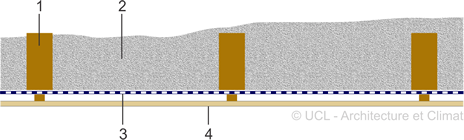

Les stores enroulables sont composés d’une toile qui se déploie devant la fenêtre. La protection est complètement amovible.

Généralement seules les extrémités de la partie inférieure de la toile coulissent soit dans des rails latéraux, soit le long de câbles tendus.

La manipulation des stores se fait depuis l’intérieur des locaux au moyen de manivelles. Elle peut être motorisée et automatisée.

Facteur solaire

FS associé à du double vitrage clair = 0,05 .. 0,15

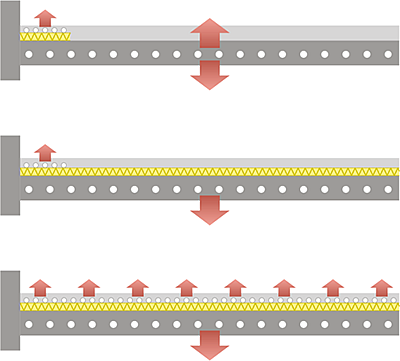

Le degré de protection dépend du coefficient d’ouverture, du type de maillage (les spécialistes distinguent le sergé du natté) et de la couleur de la toile.

Transmission lumineuse

D’une manière générale : TL : 0,04 .. 0,26 pour le store seul

Tout comme le facteur solaire, la transmission lumineuse dépend du coefficient d’ouverture ainsi que de la teinte du store. Plus la protection sera claire, plus sa transmission lumineuse sera importante.

Pouvoir isolant

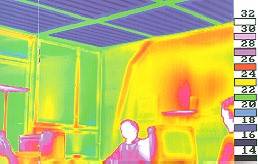

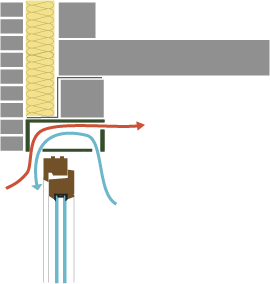

Le pouvoir isolant d’une fenêtre peut être augmenté par la présence d’un store extérieur (amélioration du coefficient U de la fenêtre jusqu’à 20 %).

Tout dépendra cependant de la perméabilité du store. De plus, son déploiement durant la nuit implique sa résistance aux conditions hivernales (vent, pluie, …) et au vandalisme. L’efficacité dépend d’une collaboration totale des occupants ou une automatisation intégrant les différents paramètres atmosphériques.

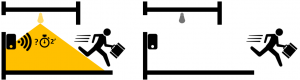

Moduler la protection par rapport aux besoins

La protection par store enroulable est par définition modulable. En fonction de la saison ou de l’heure de la journée, le store peut être abaissé ou relevé partiellement ou entièrement en fonction des besoins en apports solaires. Cette modulation peut être gérée par l’occupant de façon manuelle ou motorisée (il existe aussi des systèmes avec télécommande) ou de façon automatique grâce à un régulateur.

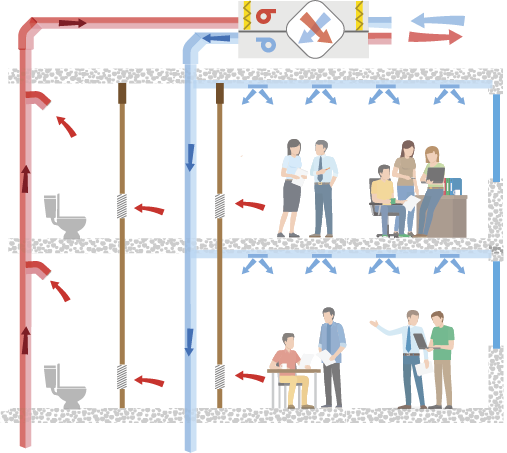

Possibilité de ventilation naturelle des locaux

L’ouverture des fenêtres reste physiquement possible lorsque le store est baissé. Cependant, les courants d’air engendrés par une ventilation naturelle importante risquent de détériorer rapidement la protection.

Résister aux contraintes mécaniques et à l’encrassement

Les stores enroulables extérieurs sont sensibles au vent.

Leur tenue mécanique n’est généralement plus garantie lorsque la vitesse du vent est supérieure à environ 10 m/s (36 km/h).

Placement possible en rénovation sur une fenêtre existante.

Vision au travers et intimité des occupants

Les stores extérieurs modifient la vue de et vers l’intérieur de la pièce.

Pour les stores enroulables de type toile (screen), cette propriété dépendra à la fois de la couleur et du coefficient d’ouverture de la toile : à même coefficient d’ouverture, une toile foncée permettra une meilleur vue au travers. A même couleur, une toile avec un coefficient d’ouverture plus élevé permettra une meilleure vue au travers.

Exemple : vues au travers de différentes protections solaires enroulables de type « toile »

| Vue au travers de jour depuis l’intérieur | Vue au travers de nuit depuis l’extérieur | |

| Noir Coefficient d’ouverture (C.O.) : 3.3 |

|

|

| Noir C.O.:19.8 |

|

|

| Blanc C.O. :4.3 |

|

|

| Blanc C.O. :12.1 |

|

|

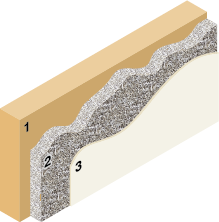

Les éléments architecturaux, les auvents, les stores ou volets projetés à l’italienne

Ces divers types de protection associent les propriétés des brise-soleil et des stores enroulables. Nous ne décrirons donc ici que leurs caractéristiques les plus marquantes.

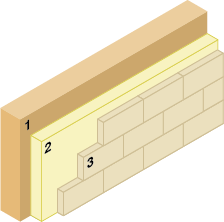

Les éléments architecturaux

Les éléments architecturaux sont des éléments fixes intégrés dans la structure du bâtiment comme, par exemple, des surplombs.

Par définition, ils doivent être projetés dès la conception du bâtiment. Leur utilisation en rénovation est donc extrêmement limitée.

Leur performance est semblable aux brise-soleil, certaines configurations pouvant être conçues pour favoriser la transmission de la lumière naturelle à l’intérieur des locaux.

Les auvents

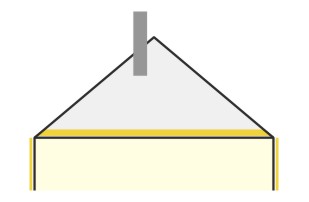

Les auvents (appelés aussi marquises ou tentes solaires) sont des toiles enroulables déployées à l’horizontale.

Ils offrent une protection tout à fait variable en fonction des besoins mais sont sensibles au vent.

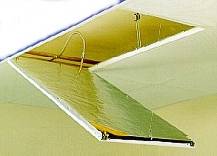

Les stores ou volets projetés à l’italienne

Ces systèmes permettent de combiner les propriétés des protections enroulables verticales et des protections horizontales.

L’emploi de volets peut contribuer à l’isolation nocturne de l’enveloppe pour autant qu’ils soient étanches lors de leur fermeture (réduction jusqu’à 20 % des déperditions par le vitrage).

Les volets joueront également un rôle de protection face aux intrusions et vandalisme (suppression de la vue vers l’intérieur).

Cette solution consiste à trier la vaisselle sale dès sa dépose. Cependant, une partie du lavage est différée.

Cette solution consiste à trier la vaisselle sale dès sa dépose. Cependant, une partie du lavage est différée.

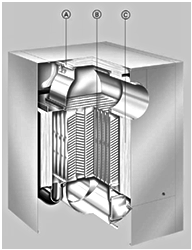

![Filtres [ventilation] Filtres [ventilation]](https://energieplus-lesite.be/wp-content/uploads/2007/09/Filtre-300x225.jpg)

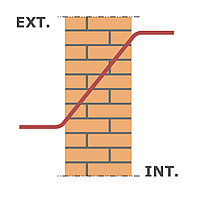

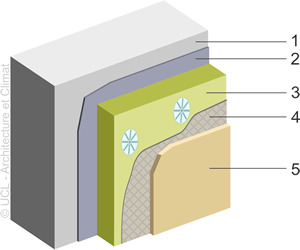

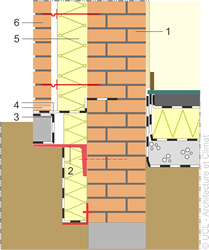

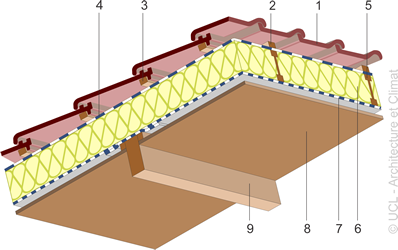

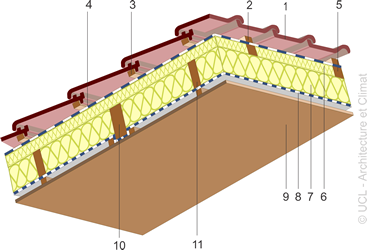

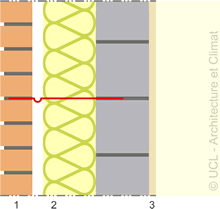

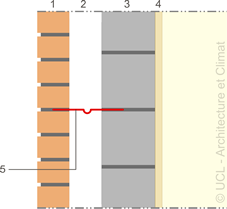

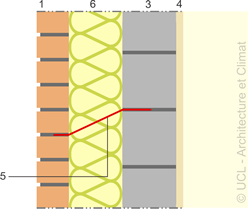

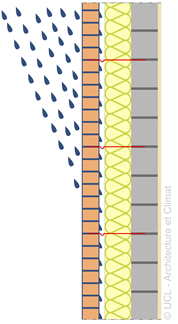

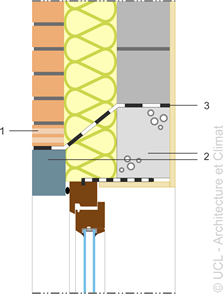

![Schéma du principe de systèmes à structure [1] Schéma du principe de systèmes à structure [1]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_isolext3_01.png.png)

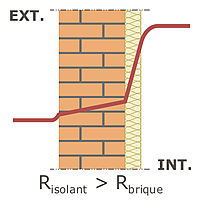

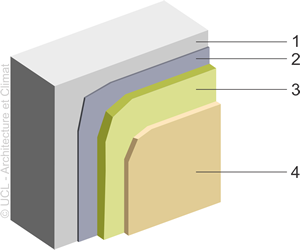

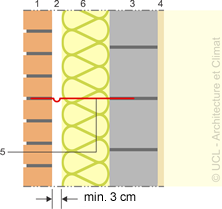

![Schéma du principe de systèmes à structure [2] Schéma du principe de systèmes à structure [2]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_isolext4_01.png.png)

![Fluides frigorigènes [Climatisation] Fluides frigorigènes [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2014/09/fluide-frigorigene-01-bon-1024x551.jpg)

![Adoucisseur d'eau [Stérilisation] Adoucisseur d'eau [Stérilisation]](https://energieplus-lesite.be/wp-content/uploads/2007/09/sterilisation-02-800x420.jpg)

![Circulateurs [Chauffage] Circulateurs [Chauffage]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_circulateurss1.jpg.jpg)

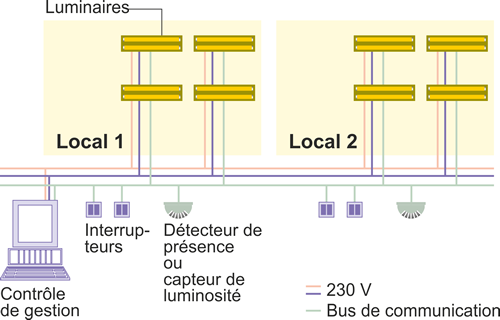

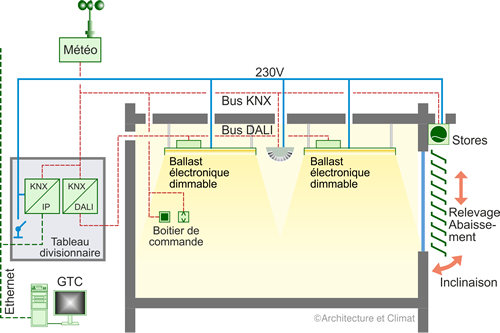

![Gestion en fonction d'un horaire [éclairage] Gestion en fonction d'un horaire [éclairage]](https://energieplus-lesite.be/wp-content/uploads/2007/09/gestion-horaire-bon-1024x538.jpg)

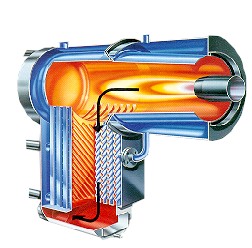

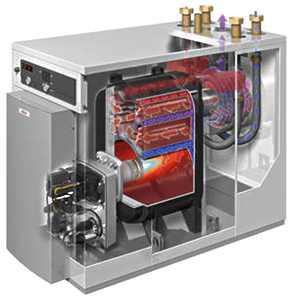

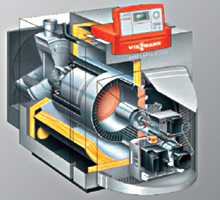

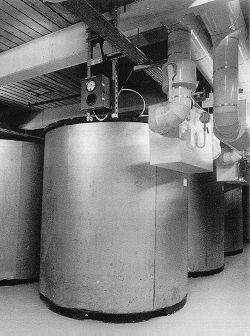

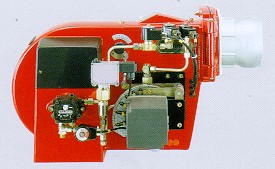

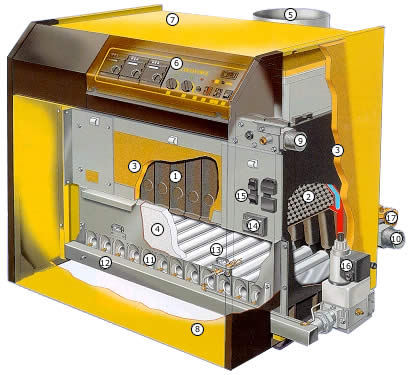

![Chaudières traditionnelles [Chauffage] Chaudières traditionnelles [Chauffage]](https://energieplus-lesite.be/wp-content/uploads/2007/09/chaudiere-2-bon-800x533.jpg)

![Light-shelf [composants de l'enveloppe] Light-shelf [composants de l'enveloppe]](https://energieplus-lesite.be/wp-content/uploads/2007/09/light-shelf-500x383-1.jpg)

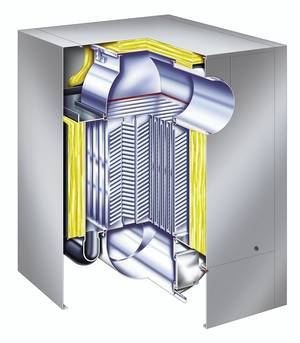

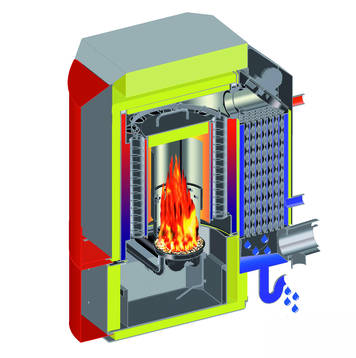

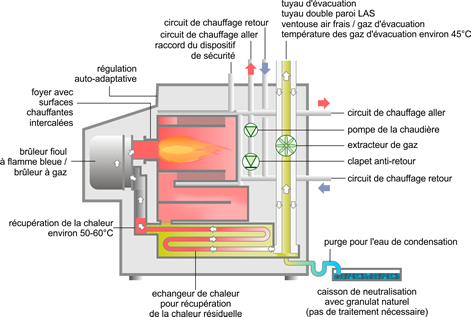

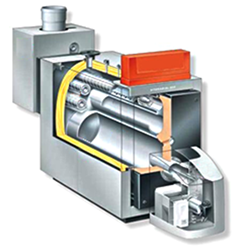

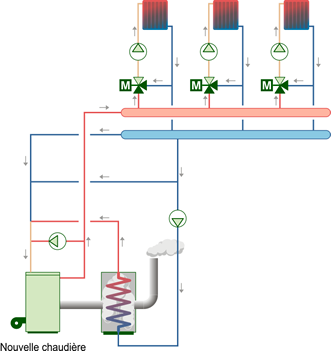

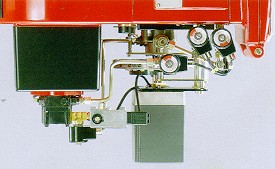

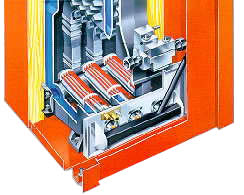

![Chaudières à condensation [Chauffage] Chaudières à condensation [Chauffage]](https://energieplus-lesite.be/wp-content/uploads/2019/03/RTEmagicC_Condensation.jpg.jpg)