Armoires et chambres froides

Fonction

Les armoires et chambres froides assurent la conservation des matières premières nécessaires à la préparation des repas traiteur par exemple et celles des produits finis ou semi-finis qui doivent être stockés.

Il existe aussi bien des armoires et chambres à température positive (enceinte réfrigérée ou réfrigérateur) qu’à température négative (enceinte de congélation ou congélateur).

Types

On distingue les armoires frigorifiques des chambres frigorifiques.

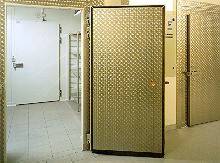

Dans une chambre froide, les personnes peuvent circuler. Une chambre froide est donc plus volumineuse qu’une armoire froide.

Il existe trois types de chambres froides :

- la chambre froide compacte,

- la chambre froide modulable, démontable,

- la chambre froide bâtie.

La chambre froide compacte

Comme son nom l’indique, il s’agit d’un équipement offrant dans un volume compact, sans saillie extérieure, un maximum d’espace utile.

Une chambre froide compacte est une chambre à groupe frigorifique incorporé. Le groupe frigorifique est dit « monobloc ». L’évaporateur est fixé sur la face intérieure de la chambre, le compresseur et le condenseur sur l’autre face.

Une chambre froide compacte est, en général, plus petite qu’une chambre froide modulable, démontable. Elle est indémontable.

Elle est plutôt utilisée pour le stockage des matières premières livrées en emballage fournisseur ou pour les produits préparés ou semi-préparés à conserver.

Équipée de rayonnage, elle peut, en cas d’exiguïté de locaux par exemple, être utilisée de manière mixte : pour le stockage et comme chambre de jour.

La chambre froide modulable, démontable

Compte tenu de la rapidité avec laquelle évoluent les formules de plats tout préparés, les goûts de la clientèle, les approvisionnements, une solution trop figée ou définitive n’est pas souhaitable. Pour cela les fabricants de matériel ont mis au point les chambres froides modulables entièrement démontables.

Elles sont composées de panneaux préfabriqués divers : côtés, plafonds, sols, portes, coffres… Les équipements de production de froid sont adaptés à ces modules.

Une chambre froide modulable, démontable est, en général, plus grande qu’une chambre compacte.

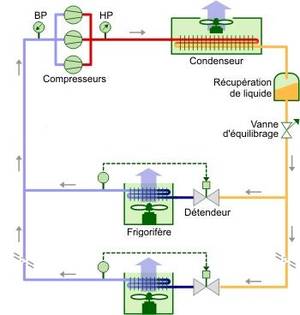

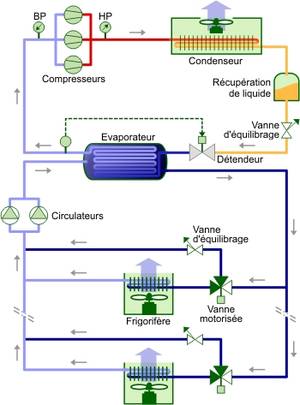

Le groupe frigorifique n’est pas monobloc. Des consoles sont prévues sur certains panneaux pour supporter la batterie froide (ou évaporateur) de l’installation. Quant au compresseur, au condenseur et au détendeur, ils ne sont pas incorporés à la chambre. Ils sont, en général, placés dans un local technique.

Une chambre froide est rapidement mise en place et en service (une chambre froide bâtie de 20 m³ demande environ 2 semaines de travail de construction alors qu’une journée suffit s’il s’agit d’une chambre modulable).

La chambre froide bâtie

On la trouve fréquemment dans les anciens établissements tels que les boucheries établies depuis longtemps. Le volume utile est sensiblement celui des chambres modulables. Il est souvent fonction de la configuration des locaux qui n’est pas toujours très fonctionnelle.

Description

Composants techniques

Les armoires et chambres comportent:

- une enceinte en matériau isolant,

- une machine frigorifique à condenseur à air ou à eau,

- des rayonnages fixes, clayettes ou chariots mobiles, selon le cas.

Les parois

Les panneaux préfabriqués comprennent une âme en matériau isolant (mousse de polyuréthane en général) placé en sandwich entre deux feuilles métalliques en aluminium, en acier inoxydable, en tôle d’acier laquée ou entre deux panneaux stratifiés ou en une combinaison des deux.

Conformément à la convention de Montréal, l’emploi d’isolant exempt de CFC et de HCFC se généralise.

Spécificités de la chambre froide modulable, démontable.

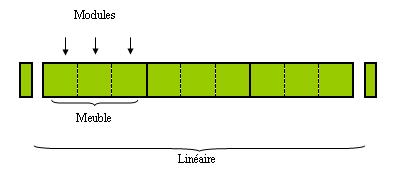

Les panneaux sont modulables par 30 ou 40 cm selon les marques, tant en largeur qu’en hauteur. Ils sont spécialisés selon la fonction qu’ils assurent dans la structure de la chambre : parois, angles, sol, plafond (portée sans appui intermédiaire jusqu’à 3 mètres environ), portes et huisseries.

Chaque panneau possède sur son périmètre un système de joints d’étanchéité.

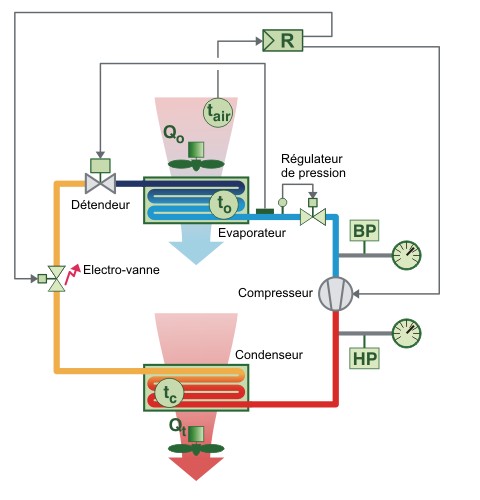

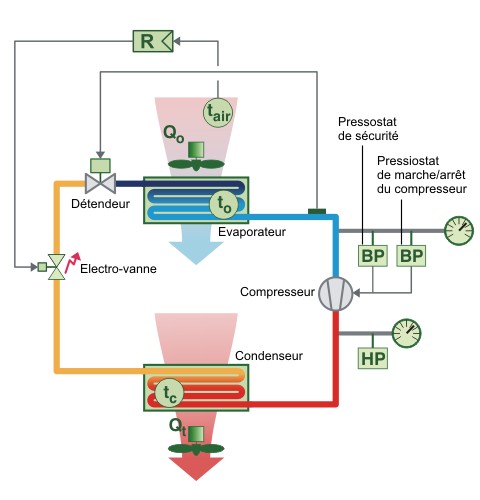

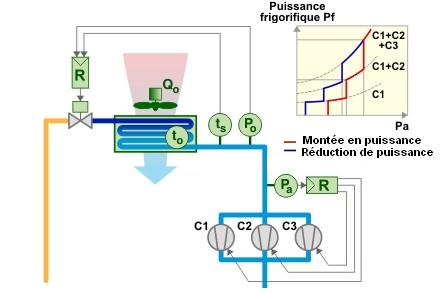

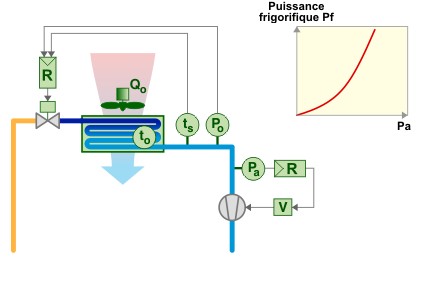

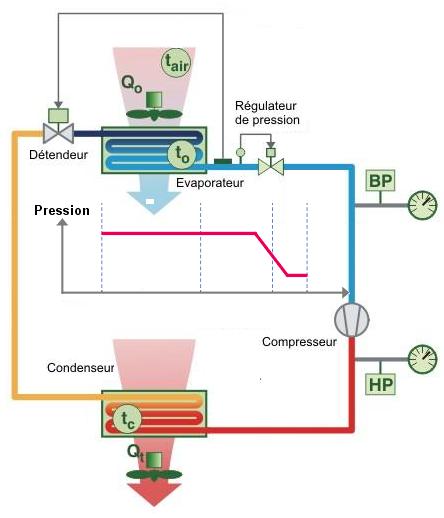

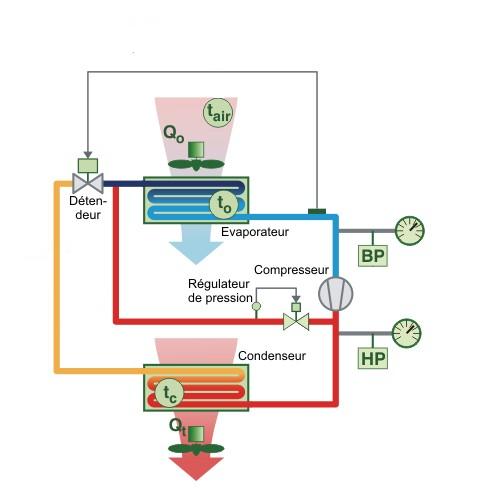

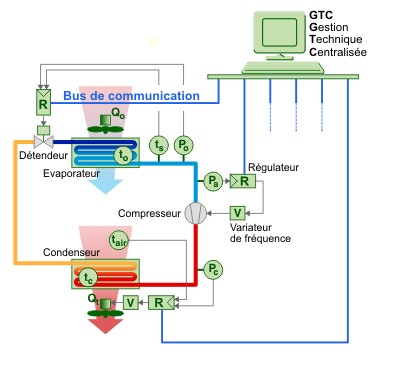

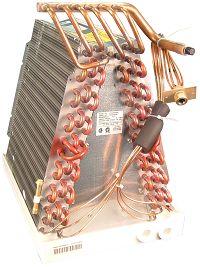

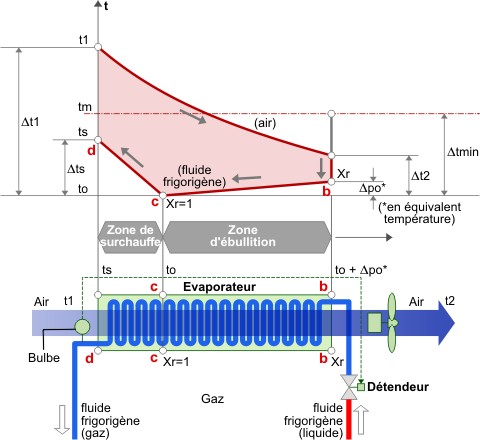

Le groupe frigorifique

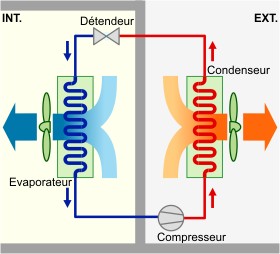

Le maintien de la température de stockage est assuré par une machine frigorifique à compression : groupe à air ou à eau.

L’armoire et la chambre froide compacte

L’ensemble du groupe frigorifique est incorporé à la chambre.

Le groupe frigorifique est dit « monobloc ». L’évaporateur est fixé sur la face intérieure de la chambre, le compresseur et le condenseur sur l’autre face.

La chambre froide modulable, démontable

L’évaporateur du groupe frigorifique est en général suspendu au plafond et muni d’un ventilateur pour une meilleure diffusion de l’air froid.

Les équipements intérieurs

La chambre froide compacte

La chambre froide compacte peut être équipée de rayonnages.

La chambre froide modulable, démontable

La conception des panneaux n’autorise pas le support direct des équipements : ceux-ci doivent obligatoirement trouver appui sur le sol par l’intermédiaire de montants ou de portiques. Tous les types courants d’aménagement sont disponibles : rayonnages, clayettes, chariots mobiles, coffre à poisson ou à fromage, barres à dents pour morceaux de viande, etc..

Gamme

L’armoire froide

Les volumes sont annoncés en litres et non en m³ ce qui implique de petits volumes (1 500 l maximum). Les volumes annoncés sont utilisables à plus de 90 % car il n’y a pas de circulation à réserver.

La chambre froide compacte

Les volumes proposés vont de 2,2 m³ à 7,2 m³ (moins de 10 m³). Un espace de service et de circulation doit être prévu ce qui ramène le volume utile à 50 % environ pour les petits modèles et à 60 % environ pour le plus gros modèle (+ 5 m³).

La chambre froide modulable, démontable et la chambre froide bâtie

Les volumes annoncés vont jusqu’à 60 m³ en un ou plusieurs compartiments. L’espace utile correspond à environ 80 % de ces volumes car l’on doit prévoir

- une circulation de l’air pour faciliter l’échange calorie/frigorie avec les denrées entreposées,

- une circulation de service pour le personnel.

Installation

Il y a lieu de prévoir :

- Pour les chambres froides, dans le cas où la machine frigorifique est refroidie par l’air, une aération du local où se trouve le condenseur et compresseur (c’est-à-dire dans le local où se trouve la chambre frigorifique ou dans le local technique).

- Si le condenseur est refroidi par ce fluide, une arrivée et une évacuation d’eau.

- Une évacuation des eaux de dégivrage.

Précautions d’utilisation

Enceintes à température positive

Il est recommandé d’affecter une enceinte à chaque famille de matière première (c’est-à-dire « à risque différent ») : produits laitiers, viandes, volailles et charcuterie non stables, produits stables et semi-conserves.

Le niveau de séparation dépendra fortement de la grandeur de l’exploitation.

Plus petite elle est, moins les produits à risque différents pourront être stockés

dans des enceintes différentes. La séparation devra alors se faire différemment par le zonage ou l’emballage.

Les plats cuisinés à l’avance, après réfrigération, doivent être conservés dans une chambre spécifique. Les plats sont placés sur des chariots, paniers ou clayettes.

Enceintes à température négative

Les produits congelés et surgelés peuvent séjourner dans une même enceinte où la température est égale ou inférieure à -18 °C. Les produits de même nature seront regroupés par zone. Pour les enceintes de congélation supérieure à 10 m³, la loi impose un système d’enregistrement automatique de la température. Les enregistrements doivent être datés et conservés pendant 1 an (A.M. belge du 28 01 1993).