Plafonds froids

Domaine d’application

Les plafonds rayonnants froids font partie des équipements de refroidissement des locaux.

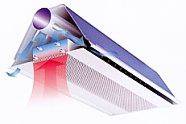

Généralement, de l’eau froide à + 15°C circule au dessus du faux plafond (par ex, serpentins d’eau fixés au dessus de la plaque métallique du faux plafond). Les occupants recevront une composante de rayonnement froid (en réalité, ils émettront de la chaleur vers ce plafond), et l’air du local sera lui aussi refroidi.

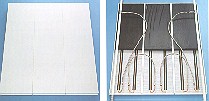

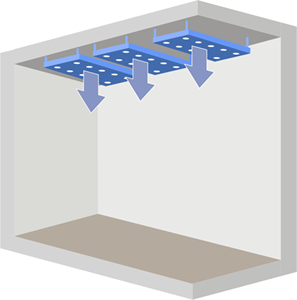

- Plaque métallique perforée

- Élément refroidissant

- Laine minérale dans une feuille PE

- Plaque carton-plâtre

Ces systèmes ont beaucoup de qualités (absence de bruit et de courants d’air, encombrement nul, faible consommation énergétique,… ) mais aussi un gros défaut : une puissance frigorifique limitée ! (60 à 120 W/m²). Ce défaut est cependant à relativiser dans le contexte énergétique actuel où l’on recherche à diminuer la charge thermique du bâtiment.

C’est une technique relativement récente qui nous vient des pays nordiques : l’été, les chaleurs de Copenhague ne ressemblent pas vraiment à celles de Marseille !

Cette technique s’adapte aussi bien à la construction nouvelle (pour des bâtiments conçus de façon à limiter les apports solaires et les apports de chaleur internes), qu’en rénovation grâce au fait de ne pas devoir percer des parois pour le passage de gainages d’air volumineux et de pouvoir réutiliser l’installation de chauffage existante. Contenu du risque de condensation, ce système est vivement déconseiller dans les locaux humides.

Fonctionnement

Apport de froid

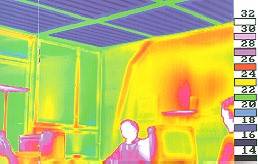

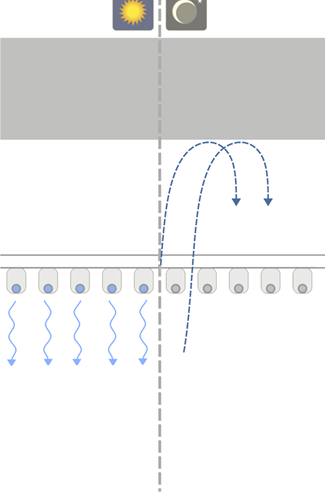

Les plafonds froids rayonnants sont des émetteurs statiques à paroi sèche. Les échanges de chaleur se font de deux façons différentes

- Échange par convection avec l’air ambiant: un minimum de 40 % de la puissance totale émise.

- Échange par rayonnement avec les parois, meubles, personnes,… : un maximum de 60 % de la puissance.

Une conséquence de cet échange sur le confort, est d’admettre une température ambiante de consigne à 26°C pour même température opérative.

Apport de chaleur

L’appoint de chaleur en hiver reste un problème même si, en construction nouvelle, le bâtiment étant bien isolé, la demande de chaleur en hiver est limitée. Il est envisageable d’apporter cette chaleur :

- soit en alimentant en eau chaude les plafonds et en particulier les zones situées près des façades (près des baies vitrées),

- soit via un circuit de radiateurs complémentaires,

- soit grâce à des batteries terminales de réchauffe alimentées en eau chaude et placée en façade,

- soit grâce à des batteries électriques placées sur le conduit d’air de chaque bureau. Mais il faut un débit d’air minimum pour limiter les températures de pulsion.

Technologies

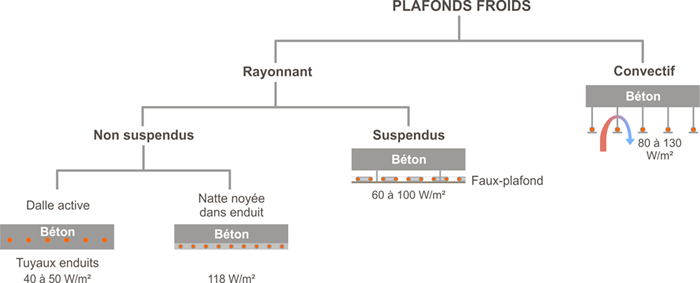

Il existe plusieurs technologies différentes :

Les plafonds froids convectifs se distinguent des plafonds froids rayonnants par leur principe d’échange de chaleur : 70% par convection et 30% par rayonnement. Leur puissance est généralement plus élevée, car ils laissent passer l’air dans le plénum et peuvent disposer d’ailettes.

Les plafonds froids rayonnants

On trouve des plafonds froids rayonnants suspendus ayant une puissance comprise entre 60 et 100W/m².

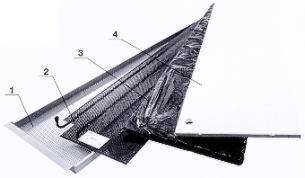

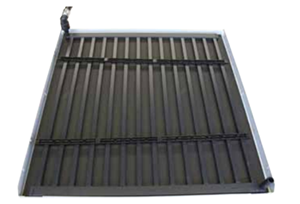

Les faux plafonds à ailettes clipsables : (procédé FRENGER).

La circulation d’eau se fait dans des tuyaux (cuivre, acier, polypropylène, aluminium,…) sur lesquels sont clipsées des plaques (métalliques, plafonnage,…) formant ainsi un faux plafond. Ces plaques peuvent être perforées, afin d’en faire un plénum de pulsion de l’air neuf.

Dans une variante (chaque constructeur ayant développé son propre produit !), des tubes plats sont sertis sur des plaques métalliques.

La puissance frigorifique de ces plafonds atteint 100 W/m². Son inertie est très faible et donc la régulation de la température ambiante sera aisée.

Un inconvénient : c’est le serpentin qui assure la fonction portante du plafond, ce qui n’est pas l’idéal, à terme (on peut imaginer qu’un montage fait d’usine est plus fiable). Le faux- plafond se présente alors sous forme de lamelles juxtaposées.

Les faux plafonds à répartiteur de froid transversal

Ces répartiteurs sont généralement en Cuivre et présentent une puissance de l’ordre de 80W/m². Entre chaque plaque de faux plafond, le raccord hydraulique est assuré par un flexible.

Répartiteur en Cuivre sur plaques métalliques.

Mais il existe également des répartiteurs en polymère posés sur des plaques de métal (74 à 60 W/m²) et certains fabricants proposent d’intégrer ces polymères dans des plaques plâtre (60W/m²).

Polymère sur plaque métallique (Source : gema).

Polymère intégrer dans des plaques de plâtre (source : Rehau).

Pour favoriser le refroidissement du faux plafond, certains fabricants ont imaginé de fixer des lames métalliques transversalement à la circulation de l’eau froide dans les tubes en cuivre. La puissance de refroidissement en est améliorée.

Exemple de plafonds-froids « bidirectionnels ».

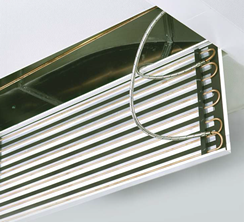

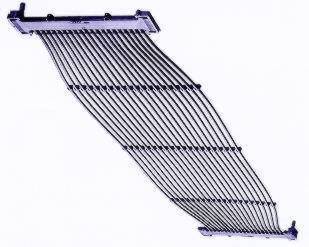

Les faux plafonds à tube intégré dans un profilé aluminium :

Ici, l’essentiel consiste à faire communiquer au mieux le froid entre le tube et l’entièreté du plafond métallique ! Un tube intégré à un profilé aluminium permet une excellente conduction du froid (en réalité, de la chaleur), si bien que la différence de température entre l’eau et la surface métallique est seulement de l’ordre de 1°C. Des puissances de 100 à 130 W/m2 actifs sont atteintes.

Attention : de telles puissances sont atteintes pour un écart de 10° entre la température moyenne de l’eau (16°C) et la température de l’ambiance (26°C), c.-à-d. dans des conditions extrêmes.

Le matelas de laine minérale disposé au-dessus ou dans les panneaux de plafond permet une limitation des pertes vers le haut et un traitement acoustique du local (par absorption).

Si une lame d’air est conservée entre le panneau et le matelas isolant, une circulation de l’air est possible et donc l’échange convectif avec les tuyaux froids est amélioré.

Le montage est facilité, mais le prix d’achat est augmenté.

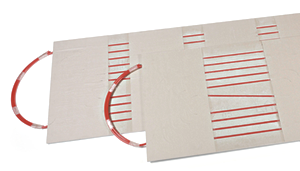

Les faux plafonds à nattes capillaires

Des nattes capillaires (à imaginer avec des diamètres du type spaghetti ! … de l’ordre de 2,5 mm de diamètre intérieur) en matériau de synthèse sont parcourues par l’eau glacée.

Il s’agit généralement de polypropylène (obtenu par polymérisation du propylène, CH6).

Ce système offre une température de paroi plus homogène.

On rencontre ce système :

- Incorporé dans des modules de faux plafonds : la natte est déposée sur un bac/panneau métallique perforé, recouverte d’une couche d’isolant, puis superposée d’une 2ème plaque métallique qui comprime le tout de telle sorte que le contact entre la natte et le panneau soit favorisé. Une fixation par charnière permet un accès aisé à l’espace technique situé au-dessus de chaque module. Le plastique n’est pas rigide et les contacts sont donc partiels mais ceci est compensé par la totalité de la surface qui entre en jeu (multiplicité des tubes).

- Fixé sur les parois du local (plafond en plaque de plâtre, murs,…), puis recouvert d’un enduit de type crépi ou d’un revêtement de finition classique. C’est alors l’ensemble de la paroi qui devient rayonnante. C’est une technique qui se prête bien à la rénovation d’anciens locaux. Elle peut même équiper des parois courbres.

Ce système présente une très faible inertie (contenance en eau de l’ordre de 40 gr/m² seulement) et permet donc une régulation aisée de la température ambiante.

Le risque de voir les tubes capillaires se boucher est réel, aussi il est généralement recommandé d’utiliser de l’eau déminéralisée, de raccorder les nattes à des tuyauteries non corrodables et de prévoir un échangeur inox entre le réseau de plafond et le circuit lié au groupe frigorifique.

La présence d’un tel échangeur génère, non pas une perte d’énergie, mais bien un delta T° supplémentaire. La température devra être de 1 ou 2°C plus froide à l’entrée de l’échangeur par rapport à celle utile qui passe dans le plafond. Ceci pénalise plus particulièrement la technique de free-chilling c’est-à-dire, le refroidissement « gratuit » de l’eau par l’air extérieur. Au lieu d’être efficace en dessous de 13°C, l’air extérieur ne sera utile qu’en dessous de 12 ou 11°C.

La présence d’un échangeur est également requise parce que le réseau des capillaires ne peut pas tenir sous une pression fort élevée (limité généralement à 4 bars). L’échangeur permet de déconnecter la pression primaire (le réseau d’eau glacée de l’ensemble du bâtiment) de la pression secondaire (le réseau des nattes). On place généralement un échangeur pour 3 ou 4 étages.

La puissance frigorifique est comprise entre 100 et 118 W/m².

Les plafonds à effet convectif renforcé

Afin de favoriser l’effet convectif, des ailettes sont serties sur les tuyauteries. L’idée consiste à créer un effet d’écoulement d’air, de cheminée froide le long de ces ailettes. Cette fois, deux tiers de la puissance est communiquée par convection. La puissance frigorifique est maximale (130 W/m2 et plus) pour autant que le faux plafond reste à claire-voie.

La structure ouverte des plafonds froids convectifs, donne accès à l’inertie de la dalle. La dalle peut dès lors stocker la chaleur et peut être déchargée de cette chaleur par free cooling ou free-chilling.

Remarques.

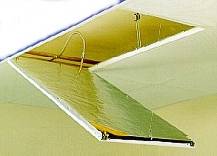

1°. Certains fabricants proposent également leur plafond froid sous forme d’ilots à placer au-dessus des bureaux. Ces ilots peuvent également remplir une fonction d’atténuation acoustique (perforation + film acoustique ou baffle acoustique). Ces ilots trouvent un intérêt dans les bureaux de types paysager.

2° De nombreux fabricants proposent leurs produits sur le marché :

- des fabricants de faux plafonds qui ont développé la fonction « thermique »,

- des fabricants de matériel thermique qui ont développé la fonction « faux plafond » !

Il est indispensable que les deux fonctions soient totalement maîtrisées et proposées avec des matériaux de qualité.

Un plafond froid ne s’achète pas sur « catalogue » et une installation ne peut se concevoir sans qu’un Ingénieur Conseil n’intègre tous les besoins et exigences du Maître de l’Ouvrage et de l’Architecte.

L’Entrepreneur réalisant un tel système doit en prendre la responsabilité globale tant au point de vue installation (faux plafond) que performance (confort).

Systèmes réversibles : chauffage et rafraîchissement

Un plafond froid peut fonctionner en mode chauffage en période hivernale, mais avec un certain inconfort.

Le réseau de tuyauterie sera alimenté soit en « 2 tubes réversibles » (pas moyen, dans ce cas, de faire simultanément du chaud et du froid), soit en 4 tubes, système offrant plus de souplesse. car du froid peut être émis dans une zone et du chaud dans une autre.

Le schéma ci-dessous montre l’installation 2 tubes (réseau chaud/froid, dans/sous le plafond) et propose de la coupler avec une ventilation/refroidissement par déplacement, technique complémentaire très efficace pour les occupants. Elle propose aussi la formule d’insertion des tubes dans la structure du bâtiment (augmentation de l’inertie).

Plancher rayonnant à faible inertie

À la base conçus pour le chauffage par le sol, les planchers rayonnants à faible inertie peuvent être utilisés comme source de rafraîchissement en été.

Installation

Pose

La pose est généralement délicate car tout défaut dans la planéité d’un faux plafond est directement visible, surtout si la lumière est rasante. Les réceptions d’installation donnent généralement lieu à des discussions tendues entre architecte et installateur !

Risques de condensation

Il ne doit pas y avoir de condensation sur le plafond froid ! Sous peine d’avoir de l’eau sur les papiers de la secrétaire !

Ce procédé est donc à proscrire dans tous les milieux présentant un taux d’humidité élevé (cuisines, sanitaires avec douches, buanderies, …)

Idéalement, il faut éviter de devoir forcer la déshumidification (énergivore) de l’air pour éviter la condensation. Pour cela, il faut produire du froid avec une température d’eau la plus élevée possible. Par exemple, avec un régime de température d’eau de 17°-20°, un simple refroidissement de l’air à 16° est suffisant pour éviter les condensations. Cela signifie alors que la puissance est limitée et donc qu la maitrise des charges de chaleur face partie intégrante du projet.

Apport d’air neuf

De l’air neuf hygiénique sera pulsé, de façon distincte au refroidissement des faux plafonds.

Une pulsion de l’air neuf à basse température (16°) permet de réduire la puissance frigorifique à vaincre par le plafond.

La déshumidification de cet air neuf en centrale contribue à l’assèchement de l’air des locaux.

Elle diminue les risques de condensation, mais génère une consommation importante et est donc à éviter.

Une pulsion de l’air neuf au ras du plafond (avec recherche de l’effet Coanda) n’augmente pas l’effet convectif et donc pas la puissance frigorifique.

Espace nécessaire

La hauteur minimale nécessaire est fonction de l’ensemble des équipements à placer dans le faux plafond. Au cas où seule la fonction thermique est présente, la hauteur minimale requise est l’ordre de 55 mm.

Préparation de l’eau glacée

On utilisera soit un groupe d’eau glacée spécifique, soit un réseau du circuit principal.

Un cas particuliers existe cependant :

Les plafonds réalisés par des nappes capillaires, qui requièrent une alimentation en eau déminéralisée. Un circuit spécifique, avec son propre échangeur à plaque en acier inoxydable, sera réalisé sur la boucle d’eau glacée du bâtiment.

Régulation

Le circuit des panneaux est alimenté à des régimes aller – retour, allant de 15°C – 17°C à 19°C-20°C en fonction de la puissance nécessaire. Il est ainsi possible de réguler la température de départ en fonction de la température extérieure, ou mieux, si présence d’une régulation numérique, de la rendre variable en fonction de l’ouverture des vannes.

Schéma de principe

La régulation de l’alimentation en eau des panneaux vise classiquement au maintien de la température de consigne, mais aussi au contrôle de l’absence de condensation sur les tuyauteries.

Sur base de la mesure de la température de l’air ambiant et de son humidité relative, le régulateur détermine le point de rosée de l’ambiance et limite la température de l’eau à un niveau de 1 à 1,5°C supérieur à ce point de rosée, par action sur une vanne trois voies.

Cette protection peut également être assurée par un détecteur de condensation placé à la surface du tube d’entrée: si l’humidité relative de l’air à la surface du tube approche de la condensation, un contact est actionné; la vanne est fermée et, éventuellement, la pompe est arrêtée.

Cette pompe peut également être mise à l’arrêt.

- si la température ambiante est inférieure à sa consigne,

- si le contact de feuillure placé sur les ouvrants des châssis signale une fenêtre ouverte.

Montage

Lorsque plusieurs panneaux doivent être mis en parallèle, on peut prévoir une disposition similaire à la mise en parallèle de radiateurs :

Comme dans les raccordements bitubes, on peut améliorer l’équilibrage de l’installation par un montage en Tickelman :

Chaque circuit présente alors une perte de charge similaire et donc un débit d’alimentation similaire.

Comment est gérée la présence d’air ? On considère que les serpentins sont horizontaux et que l’eau pousse l’air qui serait présent. Ce sont les tuyaux de raccordement (ou tuyauteries-mères), toujours placés au-dessus du serpentin qui seront éventés, généralement sur le retour.

Un détail à insérer au cahier des charges : on exigera des bouchons sur les tuyauteries à l’arrivée sur chantier. Ces bouchons ne seront retirés qu’au moment du raccordement. À défaut, le serpentin étant plus bas que les tuyauteries-mères, des crasses iront s’y loger…

Solution proposée par un constructeur de matériel de régulation

Chaque local dispose d’une vanne 2 – voies modulant le débit d’eau. Un thermostat agit sur cette vanne mais peut agir sur plusieurs vannes en parallèle, si les conditions thermiques sont jugées similaires.

- Boitier d’ambiance comprenant la mesure de la température d’ambiance et le potentiomètre de réglage de la consigne (que l’on peut aussi limiter dans une plage de +/- 2 K autour d’une valeur de base réglée d’avance)

- Hygrostat limiteur pour le contrôle de la condensation, actionnant le circulateur.

- Sonde d’applique pour le contrôle de la température effective à l’entrée du réseau.

- Régulateur numérique (liaisonnable à la GTC par bus 2 fils), agissant sur le circulateur et sur la vanne deux voies motorisée.

- Vanne motorisée électro-thermique modulant le débit suite au signal chrono-proportionnel reçu du régulateur.

Solution intégrant la commande de radiateurs

Avec le même matériel, le schéma ci-dessous signale que le régulateur peut également gérer le chauffage statique en hiver, la commande de l’éclairage et la réponse d’un contact de fenêtre.

Mais cette solution est luxueuse; une simple vanne thermostatique peut être adaptée à l’entrée du corps de chauffe. Elle sera réglée sur 21°C tandis que le plafond froid est modulé sur 26°C (ce qui correspond à un confort équivalent à 24°C), interdisant ainsi tout risque de destruction de l’énergie.

Si une solution par radiateur électrique est choisie, un verrouillage en fonction de la température extérieure sera utilement prévu. Par exemple : enclenchement seulement si la T°ext est < à + 5°C.

Contrôle de la condensation

Différentes dispositions seront prises pour limiter le risque de condensation :

- limitation de la température de départ de l’eau pour les réseaux intégrés dans la dalle de plafond,

- contrôle de l’humidité relative à proximité du plafond et coupure de la circulation d’eau, pour les réseaux en faux plafonds,

- contrôle des conditions extérieures pour anticiper les fluctuations d’humidité à l’intérieur du local.

Dans un bâtiment avec fenêtres ouvrantes, l’alimentation du plafond en eau doit pouvoir être interrompue par un contact de feuillure.

Avantages

- Le confort est meilleur que dans les systèmes traditionnels (par ventilo-convecteurs par exemple).

- Parce que l’apport de froid par rayonnement est plus stable (inerte) et mieux réparti spatialement que l’apport de froid par air,

- parce qu’il conserve « la tête au frais »,

- parce que le confort est renforcé par l’absence de courant d’air froid, puisque le débit d’air est limité au débit hygiénique,

- parce ces mouvements d’air limités entraînent peu de déplacement de poussières dans les locaux.

- Si l’eau froide est produite par une machine frigorifique, la préparation d’eau glacée à une température « élevée » de 15°C-17°C environ permet la sélection d’une machine frigorifique avec un excellent coefficient d’efficacité frigorifique (ou « COP frigorifique »). Cette propriété est perdue si la même machine frigorifique est utilisée pour préparer l’air neuf déshumidifié …

- Une température d’eau élevée permet également de recourir à une source de froid naturelle comme l’air extérieur (via free-chilling) ou le sol (via géocooling). La consommation liée la production de froid se réduit alors simplement à la consommation d’auxiliaires (pompes, ventilateur de pompes de refroidissement,…).

- La séparation entre la fonction ventilation des locaux (air neuf hygiénique) et l’apport thermique (apport de froid) est un gage de bonne régulation.

- L’air neuf ne sera pas recyclé, évitant ainsi les risques de contamination liés au recyclage de l’air (« sick buildig syndrom »).

- L’absence de bruit est un confort non négligeable (fonctionnement statique, faible débit d’air neuf pulsé).

- Cette température élevée permet d’imaginer, durant une bonne partie de l’année, un refroidissement direct de l’eau glacée dans les tours de refroidissement en toiture, en by-passant ainsi la machine frigorifique. Cette technique est généralement appelée « free-chilling ». La consommation liée au froid se résume à l’alimentation des pompes de circulation ! La présence d’une source d’eau froide naturelle peut également être mise à profit (rivière, lac, …)

- Le transport du froid vers les locaux par de l’eau glacée (pompe) est environ dix fois moins énergétique que le transport par de l’air froid (ventilateurs des systèmes « tout air »).

- Le confort apporté par le rayonnement froid au dessus des occupants permet une augmentation de 2°C de la consigne de température ambiante des systèmes traditionnels (température max = 26°C ou 27°C, au lieu des 24 ou 25°C habituels pour des ventilos ou des poutres froides, par exemple). Il s’en suit une réduction de la puissance frigorifique nécessaire.

- Les coûts d’exploitation énergétiques sont plus faibles que dans le cas des systèmes traditionnels (ventilo-convecteurs par exemple). Une étude de cas réalisée par Tractebel Development Engineering précise ce facteur. On épargne la consommation des ventilateurs des ventilo-convecteurs, mais on augmente un peu la consommation des pompes de distribution de l’eau puisque qu’un delta T° aller-retour de 2 à 3 K est réalisé contre 5 à 6 K pour les ventilos.

- Une économie supplémentaire provient du fait qu’une part de la consommation des ventilos-convecteurs est donnée en chaleur latente sur l’air (la température de la boucle d’eau glacée est inférieure à la température de rosée de l’ambiance et l’humidité de l’air se condense, parfois inutilement). Ce fait ne se produit pas avec les plafonds, … sauf si c’est l’air neuf qui est fortement déshumidifié…

- La régulation est en partie auto-adaptative : une augmentation des charges du local provoque une augmentation de sa température et donc une augmentation de la puissance de refroidissement.

- L’entretien semble réduit.

- Un entretien réduit : pas de remplacement de filtre ou d’usure mécanique contrairement aux ventilos-convecteur.

- L’encombrement au sol est nul !

- Le système requiert une hauteur de faux plafond inférieure à celle d’un système tout air.

- Le traitement des zones internes par ce système est moins encombrant que par la climatisation en VAV ou par ventilo-convecteurs.

Inconvénients

- La puissance frigorifique reste limitée par rapport aux systèmes traditionnels. On dit parfois que c’est un système placé pour vaincre les apports internes (bureautique, éclairage, occupants). Ceci sous-entend que les apports solaires des vitrages soient limités :

- soit par la conception du bâtiment créant des ombres portées,

- soit par la mise en place de protections solaires extérieures,

- soit par le placement de stores intérieurs clairs combinés à des vitrages performants,

- soit par la configuration des lieux (bureaux paysagers, salles profondes).

- Il faut cependant relativiser cet inconvénient. En effet, dans un bâtiment moderne qui se veut énergétiquement performant, une puissance de conception de refroidissement top élevée provient souvent :

- soit d’une programmation mal raisonnée et d’apports internes excessifs (taux d’occupation, puissance bureautique irréaliste),

- Soit d’installations intérieures mal conçues (puissance d’éclairage excessive,…),

- Soit d’une enveloppe mal protégée de l’ensoleillement.

Minimiser les charges internes et bien les estimer impactent considérablement les choix du système de refroidissement. Prenons un bureau de 20 personnes orientation Sud avec 30 % de surface vitrées.

| Hypothèses | ||||

|---|---|---|---|---|

| Minimiser charges internes | Estimation réaliste | |||

| Éclairage | 12 W/m² | 6,5 W/m² | 6,5 W/m² | 6,5 W/m² |

| Protections solaires | sans | sans | extérieures | extérieures |

| Ordinateurs | 180 W/PC | 180 W/PC | 180 W/PC | 104 W (mixte tour et laptop) |

| Puissance de froid | 131 W/m² | 126 W/m² | 83,8 W/m² | 68,7 W/m² |

Dans un premier temps, les besoins en éclairage de ce bureau sont surestimés 12W/m² et 180W par ordinateur dans ce cas, il demanderait une puissance de froid 131W/m². Dans ce cas, l’auteur se prive de la possibilité d’envisager des plafonds froids. Par contre, si ces charges internes sont minimisées par l’utilisation de protections solaires et que l’éclairage est optimisé (6,5Wm²), ce bureau demanderait une puissance de froid de 84W/m². Dans ce cas, il est possible d’utiliser des plafonds froids avec un régime 15°-17°C qui permet déjà d’utiliser en partie l’énergie gratuite, contenue dans l’air (free-chilling) ou dans le sol (géocooling). Si les charges internes de la bureautique sont mieux estimées (120W/PC au lieu de 180W/tour et 40W pour l’utilisation de PC portable), on peut envisager d’augmenter le régime d’eau à 17-19°, ce qui permet une utilisation plus importante de free-chilling ou du géocooling. L’intérêt énergétique est ainsi double puisque d’une part la puissance de froid est diminuée de 47% entre les cas extrêmes et d’autres parts parce qu’il diminue la consommation énergétique du groupe de froid par utilisation d’énergie renouvelable (lien vers gain d’énergie par géocooling et free-chilling).

- Le coût d’installation est plus élevé que pour d’autres systèmes, que pour d’autres systèmes, surtout en rapport à la puissance frigorifique fournie.

- Ce coût est notamment lié à la régulation assez sophistiquée, notamment pour éviter tout risque de condensation.

- Le chauffage en hiver reste à résoudre ! Plusieurs solutions sont possibles :

- soit le chauffage par le plafond (mais inconfortable),

- soit un chauffage par le plafond limité aux premiers panneaux situés en façade (confortable mais limités en puissance),

- soit un chauffage traditionnel par radiateur (solution généralement appliquée en rénovation puisque l’on peut récupérer l’installation existante).

Coût

Les coûts d’investissement d’un système « plafonds froids » sont aujourd’hui encore plus élevés que ceux des autres systèmes HVAC du type air/eau.

Les coûts d’investissement d’installations HVAC complètes avec plafonds froids, qui étaient il y a quelques années de l’ordre de 250 €/m², peuvent aujourd’hui être réalisées pour moins de 130 €/m².

Ces coûts doivent aussi être évalués globalement, en tenant compte des réductions possibles de coûts d’investissement dans d’autres domaines de la construction du bâtiment :

- faux plafond,

- simplification de l’allège et suppression du cache-convecteur,

- non-installation éventuelle d’un corps de chauffe statique,

- augmentation de l’espace locatif utilisable,

- …

Compte tenu de ces éléments, la solution « plafond froid » se rapproche de sa concurrente plus traditionnelle, l’installation de ventilo-convecteurs.