Climatisation à débit de réfrigérant variable

Principe de fonctionnement

Remarque : nous avons repris la terminologie française DRV (Débit de Réfrigérant Variable) mais ce type d’appareil est aussi appelé « VRV » (Variable Refrigerant Volume) ou « VRF » (Variable Réfrigérant Flow) selon les constructeurs.

| Pour en savoir plus sur le choix d’un tel système ! |

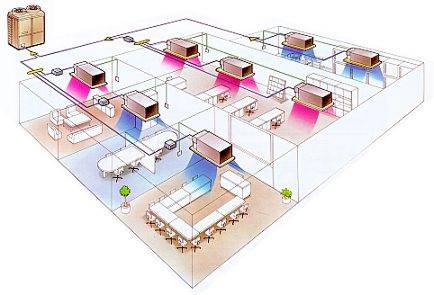

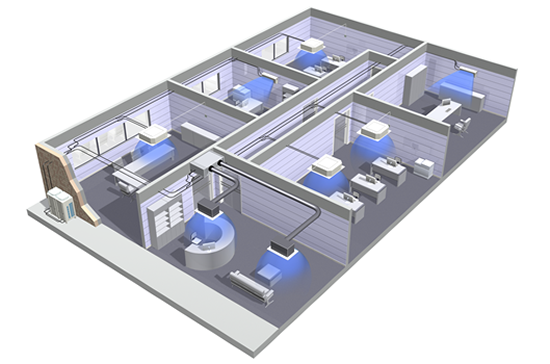

Fonctionnement en froid seul

On connaissait le principe de la « détente directe » (l’évaporateur de la machine frigorifique refroidit directement l’air dans le caisson de traitement d’air). Cette fois, on réalise la détente directe dans chaque local puisque le fluide réfrigérant est transporté jusqu’à l’échangeur du local qui sert d’évaporateur ou de condenseur ! Ce n’est ni l’air ni l’eau qui circule dans les conduits, mais bien du fluide réfrigérant.

À partir d’une unité extérieure, on peut alimenter jusqu’à 64 unités intérieures. Les groupes extérieurs disponibles sur le marché aujourd’hui ont des puissances de froid allant de 12 à 150 kW en version monobloc ou multiblocs pour le raccordement d’un circuit frigorifique indépendant. Ceux-ci peuvent être multipliés, pour autant que la place disponible pour les groupes extérieurs soit suffisante. Mais ce sont des installations qui fonctionneront alors en parallèle (pas d’échange entre circuits raccordés à des unités extérieures différentes). Il est recommandé d’éviter de connecter un nombre très important d’unités intérieures sur un même circuit frigorifique. La norme européenne EN378 impose une limite pratique de 0.44 kg/m³ de quantité de gaz réfrigérant contenue dans le plus petit volume fermé contenant une unité intérieure. Un calcul devra être réalisé par l’installateur ou le bureau d’études pour valider le respect de la norme. De plus, il est préférable de réaliser plusieurs circuits dans un même bâtiment pour limiter les quantités de gaz réfrigérant dans un même circuit et pour limiter les longueurs de tuyauteries et donc les pertes de charge.

Ce type de DRV sera choisi lorsque l’installation vient en complément d’une installation de chauffage existante (rénovation d’un ancien bâtiment). A éviter sous peine de risque de destruction d’énergie.

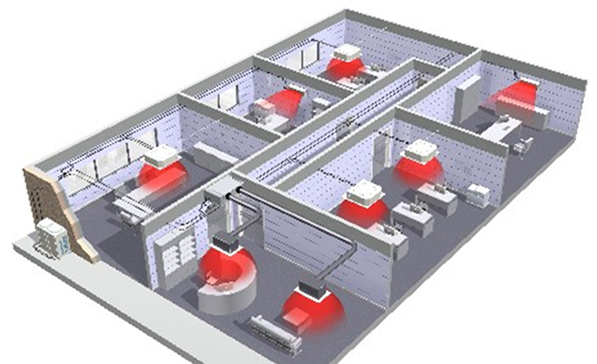

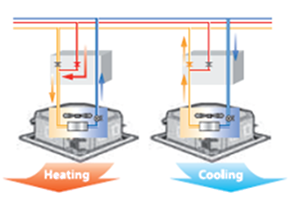

Fonctionnement réversible (froid ou chaud)

Si certains systèmes sont limités au mode « froid », d’autres sont réversibles : le même échangeur intérieur peut alors servir de condenseur, lorsque le local est en demande de chaleur ! Une telle souplesse est issue d’une régulation électronique sophistiquée, notamment basée sur l’emploi de détendeurs électroniques et d’un bus de communication entre tous les équipements. Mais c’est l’ensemble des échangeurs qui fournissent du froid ou qui fournissent de la chaleur. La permutation du rôle des échangeurs est réalisée dans l’unité extérieure par une vanne d’inversion de cycle à 4 voies.

Les unités intérieures produisent alors toutes en même temps, soit du froid, soit du chaud. Ce système demande que les besoins du bâtiment soient assez homogènes et qu’une plage neutre (plage où la température fluctue sans intervention) de 21 à 25°C par exemple, soit acceptée par chacun. Ce ne sera donc pas un système adéquat pour un immeuble comportant des zones intérieures (à refroidir toute l’année) ou des façades fortement vitrées, orientées est-ouest. Sauf si la zone intérieure du bâtiment est importante, au point qu’un circuit indépendant (avec sa propre unité extérieure) se justifie rien que pour cette zone centrale.

A récupération d’énergie (froid et chaud simultanément)

Encore mieux : certains systèmes assurent simultanément le chaud et le froid dans les locaux. Par exemple, un local de réunion peut être demandeur de froid (la cassette intégrée dans le faux plafond travaille en évaporateur) tandis que le bureau voisin est demandeur de chaleur (la console en allège travaillera en condenseur). Le système va assurer simultanément les deux demandes, avec une consommation énergétique minimale puisque la chaleur extraite d’un côté est valorisée de l’autre côté, avec un COP défiant toute concurrence !

La solution idéale pour satisfaire les besoins en entre-saisons et donc le confort est d’opter pour les systèmes chaud et froid simultané. Le coût est plus important dû aux boitiers de répartition et à la conception des groupes extérieurs, mais c’est LA solution pour éviter les conflits entre demande de chaud et froid et donc les problèmes éventuels de régulation. N’oublions pas qu’en Belgique l’entre-saison représente une période importante.

Modulation de puissance

Suivant les constructeurs, les groupes extérieurs sont munis d’un, deux ou trois compresseurs. La plage de puissance thermique disponible sera fonction de la technologie et du nombre des compresseurs.

Suivant les constructeurs la modulation pourra être totale sur le ou les compresseur(s), ou partielle, dans ce cas un seul compresseur travaille à vitesse variable et le ou les autres est (sont) régulé(s) en « tout ou rien ». À noter qu’au démarrage, seul le compresseur INVERTER travaille et dès que la charge dépasse la limite de puissance de celui-ci, le 2ème (ou 3ème) compresseur « on-off » est enclenché pour reprendre la charge et le compresseur INVERTER recommence à moduler à partir de 0 %. Avec ce type de cascade, le seul compresseur « INVERTER » fonctionne sans arrêt et s’use plus vite que le ou les autre(s).

Les groupes extérieurs munis de plusieurs compresseurs modulants « INVERTER » permutent les démarrages entre eux pour équilibrer les temps de fonctionnement et offre l’avantage d’une plus grande plage de modulation de puissance.

Détails technologiques

Fluide réfrigérant

Ces systèmes sont aujourd’hui disponibles avec le gaz réfrigérant de type R410A. Les différents composants ont alors été dimensionnés pour l’utilisation de ce gaz.

À partir du premier janvier 2022, ce gaz sera interdit dans les équipements de centrales de réfrigération neufs dont la puissance est supérieure ou égale à 40 kW à cause de son potentiel de réchauffement global 2 084,5 fois plus élevé que le CO2. Il pourrait alors être remplacé par le R32 (constituant actuel du R410A) qui est actuellement à l’étude au Japon. Ce gaz est cependant remis en question en raison de son inflammabilité.

Plus anecdotique, certaines installations de pompes à chaleur fonctionnent au CO2.

Le cœur du système reste une machine frigorifique et les critères applicables à ce type d’installation restent d’actualité. Par exemple, le carter doit être chauffé durant 48 heures avant le démarrage pour la mise en condition de l’huile.

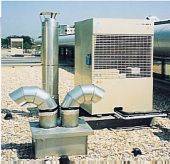

Unité extérieure

Les unités extérieures sont généralement placées à proximité du bâtiment ou en toiture (pas de local technique spécifique). Ceci permet au condenseur en été d’être facilement refroidi par l’air extérieur et à l’évaporateur en hiver de pouvoir capter facilement la chaleur sans pour autant refroidir un local technique avec le brassage d’air nécessaire.

Les unités extérieures sont modulaires et peuvent être alignées côte à côte en fonction de la puissance nécessaire.

À défaut de place disponible, un local technique sera utilisé et un conduit d’air apportera et évacuera l’air nécessaire pour capter ou rejeter les calories suivant la demande du bâtiment, moyennant une consommation supplémentaire pour vaincre les pertes de charge. Les débits d’air nécessaires étant importants il faut noter qu’en hiver le local peut chuter en température, l’isolation phonique et thermique du local technique sont donc à prévoir et l’évacuation des condensats doit également être bien maîtrisée.

Lors du dégivrage des ailettes, une quantité non négligeable d’eau s’échappe des machines. Il faudra alors prévoir une évacuation adéquate pour éviter l’accumulation d’eau sur la toiture. De plus, en période hivernale des plaques de glace risquent de se former.

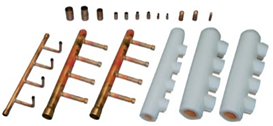

Réseau de distribution et dimensionnement des systèmes

Les tuyauteries en cuivre utilisées sont de très faible diamètre. Cela permet un gain de place par rapport aux systèmes traditionnels (à eau ou air) et les pertes calorifiques dues au transport sont faibles. Une isolation des conduites est indispensable. Les tuyauteries de petits diamètres sont vendues pré-isolées, ce qui facilite le montage.

Les dérivations frigorifiques seront exclusivement réalisées avec des raccords de type « Y » fournis par les fabricants qui permettront une parfaite distribution et répartition du fluide réfrigérant dans toutes les unités intérieures. Il y a des conditions de montage à respecter pour garantir la bonne fluidité du réfrigérant et éviter des nuisances sonores en cas de mauvaise alimentation en réfrigérant liquide dans les détendeurs.

Certains fabricants proposent des détendeurs déportés qui évitent toutes nuisances sonores dans les unités intérieures.

Certains fabricants permettent des répartiteurs frigorifiques placés en série ou en parallèle ou en étoile pour réduire les quantités de conduites frigorifiques. Les logiciels de design permettent de vérifier les différentes configurations possibles et les répercussions sur les puissances disponibles en tenant compte des pertes de charge.

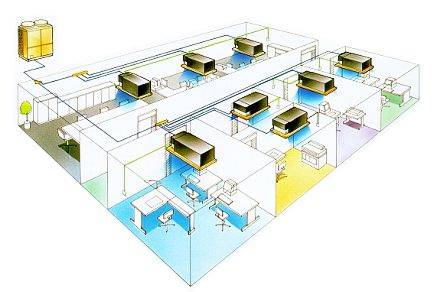

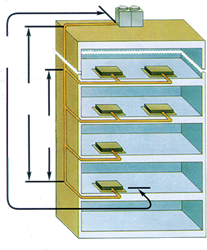

La distribution peut être de type bitube en parallèle ou en étoile via un collecteur.

Pour les installations réversibles, un réseau « deux tubes » sera créé. En fonctionnement « froid », un tube transportera le fluide frigorigène liquide et ramènera le fluide à l’état vapeur. En fonctionnement « chaud », le premier tube véhiculera les « gaz chauds » issus du compresseur et ramènera le fluide refroidi et condensé.

Pour les installations avec récupération d’énergie, un réseau « trois tubes » transportera les « gaz chauds » (ou vapeur haute pression), le fluide liquide et la vapeur basse pression. Cette distribution en 3 tubes permet de fournir à tout moment le fluide réfrigérant nécessaire pour garantir les besoins en chaud et en froid. La sélection du mode « chaud » et « froid » est réalisée par un module de répartition munie de vannes, placé à l’entrée de chaque local ou de chaque zone régulés en commun.

Exemple de fonctionnement en chaud/froid simultané.

À titre d’exemple, quelques valeurs et contraintes (c’est variable d’un constructeur à l’autre) :

- Une distance maximale de 120 160 m entre l’unité extérieure et l’unité intérieure la plus éloignée (en ce compris les coudes, sur base de 1 coude = 2 1 m équivalant, par exemple).

- Une dénivellation verticale entre unité extérieure et intérieure limitée à 50 90 m si l’unité intérieure est au-dessus et 40 si elle est en dessous.

- Une dénivellation max de 15 m en moyenne entre unités intérieures, certains fabricants permettent 40 m.

- Une somme totale des longueurs de tubes inférieure à 1000 m.

Unités intérieures

L’unité intérieure est parcourue par le fluide frigorigène. Un ventilateur centrifuge ou tangentiel force l’air du local au travers de l’échangeur. Elle peut fonctionner soit en rafraîchissement, soit en chauffage, soit en brassage d’air, soit en déshumidification. Un détendeur électronique règle en permanence le débit de réfrigérant en fonction de la charge intérieure.

Les unités intérieures existent sous plusieurs formes :

- Gainage en faux plafond,

- Plafonnière encastré ou apparent,

- En allège,

- En rideau d’air

Traitement de l’air hygiénique

Les systèmes de DRV permettent aujourd’hui la détente/condensation directe dans les batteries froides et chaudes des groupes de ventilation.

Certains constructeurs proposent des mini centrales de traitement d’air double flux de maximum 1500 m³/h connectables sur un DRV. Ces mini centrales sont pour la plupart du temps équipées d’un système d’échangeur à plaques, batterie chaude ou froide et d’un humidificateur.

Autres applications

Outre le chauffage et le refroidissement direct à l’intérieur du bâtiment, le système DRV peut être équipé de module de production d’eau froide, d’eau chaude haute ou basse température, avec ou sans possibilité de connexion de collecteurs solaires thermiques, avec comme application :

- La production d’eau chaude sanitaire,

- Le chauffage/refroidissement par radiateur ou par dalle active,

- L’alimentation de batterie de groupe de ventilation.

Notons que cette dernière application peut également être obtenue par condensation/évaporation directe dans les batteries.

Certains fabricants de DRV proposent des unités de traitement d’air double flux avec une batterie à détente directe. Dans ce cas tous les composants HVAC sont compatibles entre eux via le bus de communication, et la totalité du système peut être régulé au départ de la même gestion centralisée.

Boitier de sélection

Pour les DRV trois tubes, les boîtiers de sélection sont connectés en amont par 3 tubes par le groupe extérieur et en aval par 2 tubes à chaque unité intérieure, suivant la demande du local en chaud ou en froid la circulation sera dans un sens ou dans l’autre suivant l’ouverture des vannes de passage.

Plusieurs unités intérieures peuvent être reliées au même boitier de sélection, une d’elles est alors désignée « Maitre » et sera la seule à commander le mode de fonctionnement.

Il n’y a pas de contrainte technique sur l’emplacement de ces boitiers, cependant le bruit qu’ils engendrent peut être dérangeant. Afin d’éviter de désagrément et de faciliter l’accès, certains installateurs les montent sur une structure préfabriquée qui peut alors être placée dans une armoire fermée accessible par le personnel de maintenance.

Régulation

Gestion du système de régulation.

Un tel produit n’a pu être conçu que moyennant l’intégration d’une régulation sophistiquée. Il est utile de savoir que le constructeur propose une GTC (gestion technique centralisée sur ordinateur) de facto, en ce sens que l’on peut définir ou suivre sur ordinateur tous les paramètres de l’installation : température de consigne, température de l’air soufflé, pourcentage d’ouverture de la vanne. Le principe « clef sur porte » de ce système fait que le concepteur, une fois qu’il a choisi entre les 3 configurations de base (chaud ou froid / chaud et froid), adopte la régulation proposée par le constructeur. Les historiques permettent de suivre facilement l’évolution de ces paramètres et de détecter une anomalie.

Il n’est pas étonnant que les Japonais aient été les premiers à mettre ce type de système sur le marché. Chaque composant dispose de son « adresse » spécifique sur le bus de communication et une régulation « intelligente » permet au groupe extérieur d’adapter le mode de fonctionnement et la puissance nécessaire pour satisfaire précisément les demandes ponctuelles de chaque unité intérieure. Le calcul vectoriel est extrêmement rapide et la modulation du compresseur est très précise, certains fabricants réussissent à moduler au 1/10 H

Au niveau de l’utilisateur, une action par télécommande est possible pour régler le confort souhaité. Chaque unité intérieure peut être commandée séparément ou par groupe depuis une télécommande infrarouge ou depuis un écran mural. Laisser à chaque occupant la possibilité d’intervenir sur la température peut devenir problématique, surtout dans des bureaux paysagers. Le confort de l’un n’est pas celui de l’autre. De plus, laisser trop de liberté peut engendrer des abus (température trop élevée en hivers et trop basse en été). Pour ces raisons, la marge de manœuvre de l’occupant est souvent bridée en ne lui offrant la possibilité de choisir la température du local uniquement dans une gamme de quelques degrés ou en limitant le nombre de commandes murales. Celles-ci sont généralement préférées aux télécommandes sans fil pour des raisons de perte ou de changement de piles.

Des gestions centralisées permettent de réaliser les programmations horaires des niveaux de température suivant les occupations et les saisons. C’est un outil très précieux pour optimiser la facture énergétique et éviter les abus et gaspillages occasionnés par une mauvaise manipulation des utilisateurs. Des programmations permettent de régler le système en mode automatique tout en permettant certaines dérogations dans des plages limitées suivant les utilisateurs. Ces gestions centralisées facilitent également la maintenance, de nombreuses fonctions d’autodiagnostics sont intégrées pour aider à détecter l’origine d’une panne éventuelle, et des accès à distance permettent une télésurveillance. Il est possible de programmer une adaptation des consignes (laisser dériver la température de 1° suffit) durant la période critique de la pointe quart-horaire. Automatiquement, le compresseur ne sera pas sollicité à ce moment. Il est possible d’automatiser l’abaissement de consigne à partir de l’information issue de l’automate régulateur de pointe 1/4 horaire.

Des comptabilités énergétiques sont également disponibles pour permettre les éventuelles répartitions de consommation. Il est possible de connaître :

- le pourcentage d’ouverture de la vanne dans chaque local

- la consommation électrique totale de l’installation (en plaçant un compteur sur le seul câble qui reprend l’ensemble de l’installation, ventilateurs compris).

Par simple « règle de trois », on peut en déduire approximativement la consommation de chaque local (l’ouverture de la vanne ne dit pas exactement quel sera le débit de fluide, mais constitue une première approche) et établir une facture par consommateur.

Des interfaces permettent de dialoguer avec d’autres régulation et de piloter le système au départ de contact extérieur (lecteur de badge, détecteur de mouvement, contact de fenêtre, etc…).

« Froid seul » : les unités intérieures assurent le refroidissement uniquement

La régulation de la température ambiante est assurée

- par la régulation de vitesse du ventilateur de l’évaporateur,

- par un détendeur électronique qui module le débit de fluide en contrôlant la différence de température entrée-sortie du fluide dans l’évaporateur (similaire au réglage de la surchauffe).

Dans l’unité extérieure se trouve un ou plusieurs compresseur(s) hermétique(s) à vitesse variable (compresseur scroll ou compresseur rotatif), avec une régulation » INVERTER », c.-à-d. à vitesse variable par réglage de la fréquence d’alimentation.

En pratique, une sonde est placée sur la pression d’aspiration du compresseur. Cette pression est maintenue constante par action sur la vitesse du compresseur. Automatiquement, la température d’évaporation est maintenue constante. Ainsi, si la charge thermique du bâtiment augmente, la surchauffe augmente, le détendeur s’ouvre davantage, le débit de fluide réfrigérant augmente et la vitesse du compresseur augmente pour maintenir la pression.

Si la puissance frigorifique est importante, une cascade de deux (ou trois) compresseurs est réalisée. Mais un seul travaille à vitesse variable. Le deuxième est régulé en « tout ou rien ». Au démarrage, seul le compresseur INVERTER travaille. Dès que la charge dépasse la limite de puissance de ce compresseur, le 2ème compresseur est enclenché pour reprendre la charge et le compresseur INVERTER recommence à moduler à partir de 0 %.

Avec ce type de cascade, le compresseur INVERTER fonctionne sans arrêt et s’use plus vite que les autres. Pour éviter cela certaine unités extérieures sont équipés de plusieurs compresseurs INVERTER permanents ainsi un fonctionnement à tour de rôle.

« Froid ou chaud » : les unités intérieures sont réversibles

Dans ce cas, c’est tout le réseau qui travaille soit en froid, soit en chaud. Cette réversibilité est réalisée via une vanne d’inversion de cycle, dans l’unité extérieure. En passant d’un mode à l’autre, on inverse le sens de circulation du fluide dans les conduites. L’échangeur dans le local passe d’évaporateur à condenseur, et vice versa.

Bien sûr, une fois le mode général décidé, chaque local garde sa propre régulation interne : un détendeur électronique compare la température de l’air de reprise par rapport à la la température de consigne et adapte le débit de fluide frigorigène en conséquence.

En mode froid, la température d’entrée de l’évaporateur est égale à la température d’évaporation du fluide; la température de sortie est cette même température augmentée de la surchauffe. Celle-ci est classiquement réglée sur 6…7°. La vanne du détendeur sera donc réglée pour maintenir ces 7 degrés : si la charge thermique augmente, la surchauffe augmente, le détendeur s’ouvre davantage et le débit de fluide augmentera dans l’évaporateur en fonction de la charge.

En mode chaud, le fluide circule en sens inverse. Cette fois, la différence de température mesurée par le régulateur du détendeur électronique va correspondre au sous-refroidissement du condenseur.

Un régulateur électronique gère globalement l’ensemble de la demande et adapte la réponse via un bus de communication qui relie les différents équipements.

En mode chauffage, quand les unités intérieures sont à l’arrêt, un système de contrôle assure qu’il n’y ait pas de condensation de réfrigérant dans les U.I., si cela est la cas, le détenteur s’ouvrira légèrement pour permettre la circulation du fluide.

« Froid et chaud » : les unités intérieures travaillent à la demande, avec récupération d’énergie

Ici, le système permet une production simultanée de froid dans un local et de chaud dans le local voisin. Avec transfert de la chaleur d’un local vers l’autre !

L’idée de base est que 3 conduites sont extraites de l’unité extérieure

- une conduite liquide,

- une conduite vapeur basse pression,

- une conduite vapeur haute pression, càd des « gaz chauds ».

Ces 3 conduites alimentent boitiers de sélection ou modules de répartition (rectangles en pointillé sur le graphe). Ceux-ci sont informés du mode de fonctionnement (chaud ou froid) souhaité, et vont desservir, via un réseau deux tubes, l’unité intérieure soit en gaz chauds HP soit en vapeur BP.

Des autres composants (non représentés) complètent l’installation afin d’empêcher certains sens de passage.

Fonctionnement en « froid seul ».

Fonctionnement en « froid majoritaire » .

Fonctionnement en « équilibré ».

Fonctionnement en « chaud majoritaire ».

Fonctionnement en « chaud seul ».

Remarque : Cette régulation est certainement complexe et pose la question de la maintenance, mais elle dispose d’un avantage : le fait que tous les composants sont compatibles entre eux. Cela facilite la prise de responsabilité lors de problèmes quelconques.

Notons également que la plupart des fabricants offrent une maintenance par télésurveillance qui leur permettent de détecter à distance les anomalies d’une installation.

Nouvelles approches de la régulation

Certains constructeurs ont amélioré l’ajustement en permanence de la température et du volume de réfrigérant en fonction de la puissance totale nécessaire et des conditions météorologiques. Par exemple, à la mi- saison lorsque les besoins de rafraîchissement sont réduits et que la température ambiante est proche du point de consigne, le système règle la température de réfrigérant sur une valeur supérieure de façon à améliorer l’efficacité énergétique. Les technologies de compresseurs et les régulations diffèrent entre chaque fabricant, nous pouvons remarquer depuis quelques années quelques améliorations significatives sur le confort et la performance énergétique de ces systèmes.

Chez certains fabricants, il y a une version de groupe extérieur prévue pour des climats rudes qui stocke de la chaleur dans un matériau à changement de phase, durant la relance hivernale, c’est cette chaleur qui sera utilisée pour le dégivrage évitant ainsi le refroidissement du bâtiment.

L’utilisation de la logique floue (« Fuzzy Logic ») ou de la température glissante pour la régulation du système ouvre également de nouvelles perspectives. Notamment durant les premières semaines d’installation, le système apprend à reconnaître son environnement thermique (auto-adaptation des paramètres). Cela lui permettra de réagir plus rapidement à l’avenir et ainsi offrir un confort plus important pour les utilisateurs. Cependant la compacité des équipements et l’existence même de cette logique floue rendent l’interprétation d’une panne difficile par une personne extérieure. Généralement, la maintenance sera faite par le fabricant, qui dispose de logiciels spécifiques de dépannage (analyse de l’origine d’une panne) et qui remplacera les cartes défectueuses si nécessaires. La maintenance par du personnel interne à l’exploitant sera soit limitée à l’entretien des filtres, soit basée sur l’utilisation des logiciels des fabricants, moyennant une formation appropriée.

Boîtier de répartition (avec l’arrivée des 3 tubes).

Régulation intégrée dans la face avant du boîtier.

Il ne faut pas être rétrograde : les photocopieuses, les appareils photographiques, les voitures,… autant d’équipements qui sont bourrés d’électronique et avec lesquels nous vivons très bien. Une 2 CV se répare sans doute beaucoup plus facilement, mais elle ne se vend plus… confort oblige.

Cette centralisation de l’équipement vendu « clef sur porte » génère une grande clarté au niveau de la responsabilité du fabricant. Il l’a bien compris en agréant les installateurs pouvant installer leur matériel, après formation.

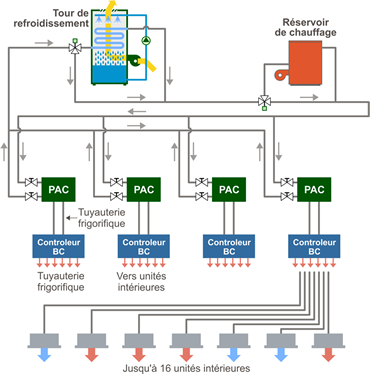

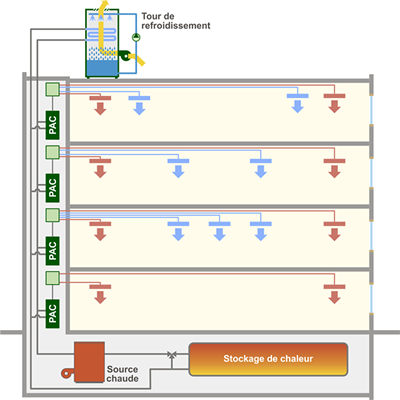

Récupération d’énergie sur boucle d’eau

Un constructeur propose un système avec récupération d’énergie sur boucle d’eau : les condenseurs à air des unités « extérieures » sont remplacés par des condenseurs à eau (à l’intérieur des équipements dénommés PAC sur le schéma parce que ce sont des machines frigorifiques réversibles en pompe à chaleur). Ces unités peuvent alors être installées dans le bâtiment.

L’utilisation d’un tel système permet une double récupération de chaleur :

- récupérer la chaleur entre les unités intérieures d’un même groupe frigorifique, comme une installation « froid et chaud » ci-dessus.

- récupérer la chaleur une deuxième fois entre les groupes de condensation connectés sur la même boucle d’eau.

Le principe est similaire à celui d’un réseau de pompes à chaleur sur boucle d’eau. La partie frigorifique de ce système reste identique. Les différences se situent au niveau des groupes de condensation, placés à l’intérieur du bâtiment. Ces groupes sont raccordés sur la même boucle d’eau. En cas de déséquilibre entre besoins de chaud et besoin de froid, la température de la boucle d’eau est maintenue constante grâce des équipements traditionnels (réfrigérant atmosphérique, chiller, chaudière, …) ou via une source géothermique. Notons que dans ce dernier, si les besoins en chaud et en froid ne s’équilibrent pas annuellement, il peut être nécessaire d’avoir recours à d’autres technologies pour éviter le dépassement de la capacité thermique du sol ce qui aura pour conséquence l’alourdissement du nombre d’équipements.

Les avantages de ce système à double récupération de chaleur (air/air et air/eau) sont :

- possibilité d’installation dans des immeubles de grande hauteur,

- possibilité d’installation dans des régions très froides (où la pompe à chaleur aurait du mal à travailler « seule » par grands froids),

- possibilité de récupérer la chaleur d’un procédé industriel ou une source de chaleur naturelle,

- possibilité de stocker la chaleur excédentaire en cas de refroidissement,

- possibilité de récupération de chaleur entre les groupes de condensation,

- installation des groupes à l’intérieur (pas de pollution sonore).

C’est un système également à envisager lorsqu’un ancien circuit à eau glacée existe dans le bâtiment et qu’il pourrait être récupéré.

Un stockage de chaleur durant la nuit dans un réservoir tampon et une restitution en période de relance le matin peut permettre un gain financier en profitant du tarif électrique de nuit et en lissant les pointes de puissance toujours coûteuses. A nouveau, c’est l’électronique propre du système qui gère l’ensemble.

Si cette technique est théoriquement réalisable, le volume du réservoir peut vite devenir un obstacle.

Exemple :

Soit un bâtiment de bâtiment de 3 000m². Une relance de 11 W/m² est programmée durant 3 h. Cela représente un besoin de 99 kWh. Supposons une température de stockage d’eau de maximum 40 °C et une température d’extraction minimale de 10 °C. Le volume de réservoir serait alors de 28,4 m³.

Performance attendue

Comme toujours avec le fonctionnement « pompe à chaleur », le rendement en mode « chauffage » se dégrade lorsque la température extérieure décroît. Mais le nombre d’heures en régime « hivernal » étant réduit par rapport au régime « entre saisons » durant lequel les performances sont excellentes, le système permet d’atteindre des rendements saisonniers très intéressants.

Les constructeurs annoncent à charge nominale des EER entre 3,1 à 4,3 et des COP de 3,5 à 4,5. Ces valeurs restent dans la moyenne des machines à refroidissement/réchauffement par air, à près tout c’en est une. Mais où est le bénéfice énergétique alors ? Il se trouve dans le fonctionnement à charge partielle. Certains constructeurs annoncent des performances très attrayantes, par exemple à charge partielle 50% de la puissance nominale un EER de 7.36 (pour 25°c ext) et un COP de 5.52 (pour 9°c ext).

De plus, le bénéfice énergétique sera amélioré avec le système DRV 3 tubes à récupération de chaleur si la récupération d’énergie est possible (chaleur provenant d’un local informatique, transfert de chaleur entre locaux dont les besoins sont forts différents, process industriel nécessitant la production d’eau chaude en été, etc…)

Certains fabricants annoncent des valeurs ESEER (rendement saisonnier) suivant la certification EUROVENT basées sur la formule adaptée pour les groupes d’eau glacée. Suivant cette formule, il y a moyen de définir un rendement approximatif saisonnier qui tient compte de la charge partielle aux différentes conditions de température extérieure et de la pondération que représentent ces conditions pour la saison de refroidissement.

L’impact de la performance à charge réduite devient prépondérant dans ce cas, ce qui représente bien la réalité de fonctionnement sous notre climat tempéré.