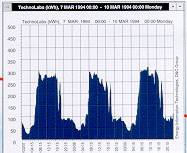

Source : Enerdigit, opérateur d’effacement.

Définition

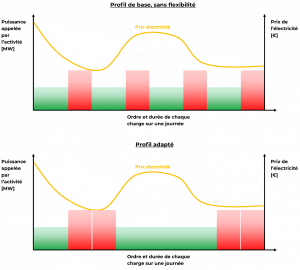

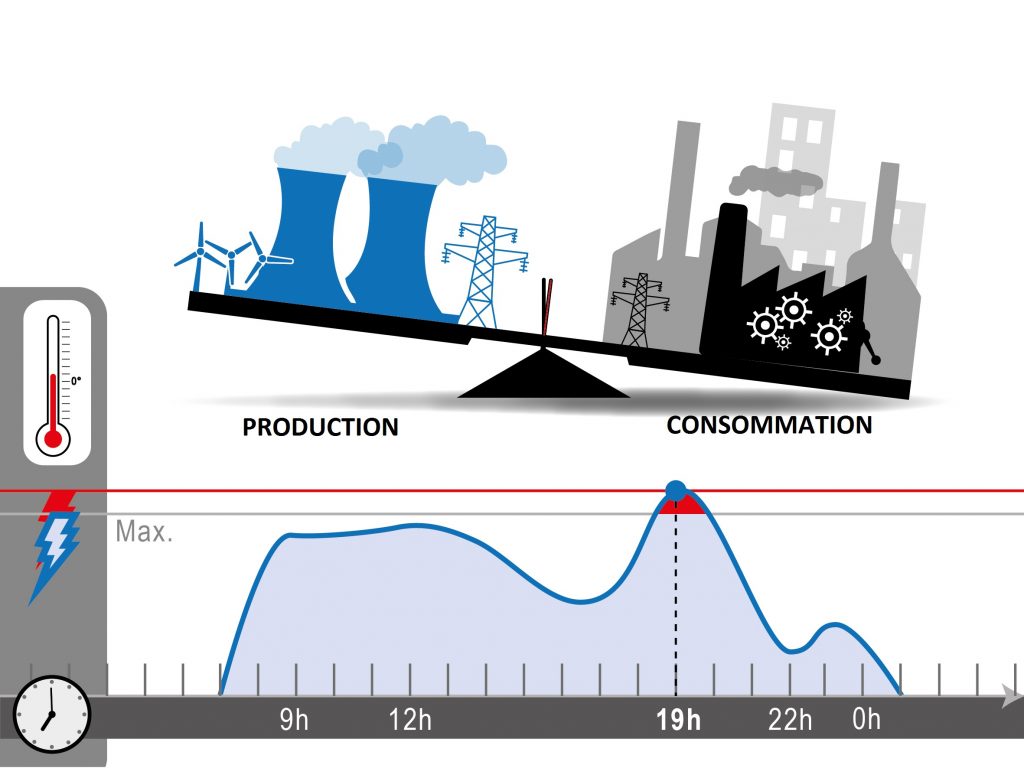

L’effacement énergétique consiste, pour un utilisateur du réseau (dans une plus forte mesure les industries), à réduire sa consommation en fonction de l’offre énergétique.

Ceci se traduit par la mise en sous-régime ou hors tension d’un équipement et/ou d’une activité en réponse à une baisse de la production énergétique. La baisse de régime ou l’extinction de l’équipement est effectuée :

- Indirectement, via un message (e-mail, appel, sms) envoyé à l’entreprise détaillant le délai, la durée et la puissance à réduire. L’entreprise agissant ensuite en fonction de ces instructions,

- Directement, à distance pour le gestionnaire du réseau par l’intermédiaire d’un boitier installé sur site permettant de moduler la consommation d’un ou plusieurs équipements.

Cette source de flexibilité sur le réseau, contrairement aux autres, ne demande que peu de moyens techniques et financiers. Elle peut même baisser la facture et être source de recettes supplémentaires pour les entreprises participantes.

Le système NextFlex permet à votre entreprise de prendre part à la flexibilisation du réseau !

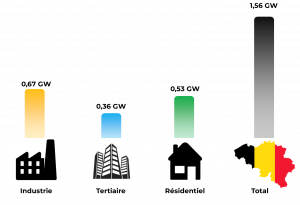

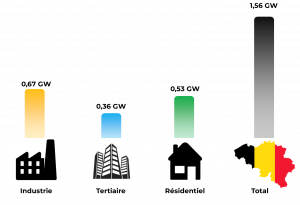

En Belgique, le potentiel de charges flexibles a été estimé à 1,56 GW (2013).

Pour avoir quelques références en Belgique (2017) :

- la puissance installée est de ± 22 GW

- la puissance pic demandée en hiver est de l’ordre de 13 à 14 GW

- la puissance moyenne demandée est de 9 à 10 GW.

Ce potentiel de charge flexible est réparti comme suit :

Potentiel de charges flexibles en Belgique (SOURCE : SIA Partners, 2013)

Nous pourrions donc flexibiliser jusqu’à 15 % de notre demande !

Tous secteurs confondus, l’installation de compteurs intelligents (permettant une tarification variable de quarts d’heures en quarts d’heure) devrait rendre techniquement possible d’inciter les consommateurs d’énergie à s’adapter à la disponibilité énergétique du moment.

Le développement concomitant des technologies de la communication dans le secteur de l’énergie (smartgrid) et dans le secteur du bâtiment (smartbuilding) ouvre un potentiel important pour mobiliser cette flexibilité.

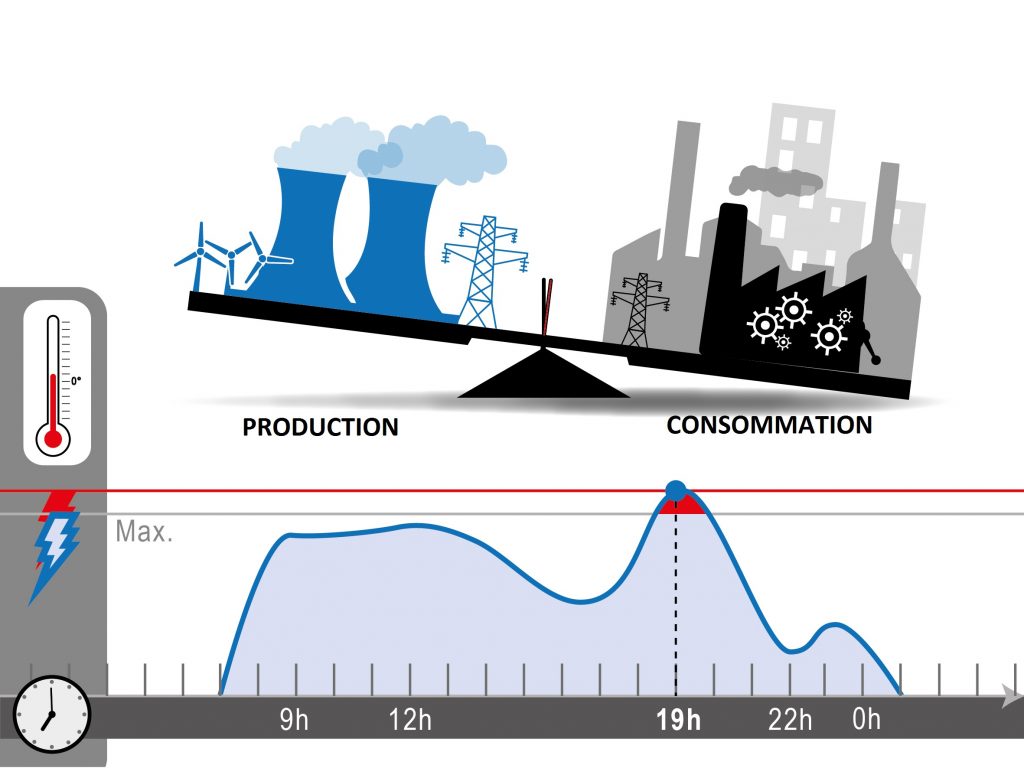

Plus un réseau sera flexible, plus il pourra faire la part belle aux énergies renouvelables et réduire le risque de black-out.

Les 3 types de réserves en cas de déviation de la fréquence du réseau

La réserve primaire

Lorsque la fréquence du réseau commence à dévier des 50 Hz habituels de 100 mHz à 200 mHz soit 0,002 % à 0,004 % ELIA active la réserve primaire pour rétablir l’équilibre sur le réseau et écarter tout risque de black-out. Ce service est ouvert à tout qui :

- Dispose d’un fréquencemètre,

- Est disponible en permanence

- Peut proposer seul ou par regroupement plus d’1MW

- Pendant 15 minutes,

- En moins de 30 secondes

- Dont déjà la moitié en 15 secondes

- Pouvant être réglé automatiquement

Les grands types de contrats sont au nombre de 3 en fonction de votre capacité à consommer ou fournir de l’électricité à la demande. La rémunération est liée à la mise à disposition à l’année et non à la fréquence de l’activation de votre effet levier. Ces contrats sont :

- Le contrat « UP »

- Ce contrat est passé avec les clients qui disposent de flexibilité permettant d’alléger la demande du réseau en effaçant une partie définie de sa consommation ou fournissant de l’électricité.

- Rémunéré à hauteur de ± 16 000 € (2019) par an et par MW mis à disposition.

- Le contrat « DOWN »

- Ce contrat est passé avec les clients qui disposent de flexibilité permettant de doper la demande du réseau en cas de surproduction (comme un évènement climatique imprévu) ou de surestimation de la demande dans les prévisions en étant capable d’augmenter sa consommation ou diminuer la fourniture sur le réseau. Les entreprises métallurgiques sont par exemple d’excellents clients grâce à leurs énormes résistances électriques.

- Rémunéré à hauteur de ± 60 000 € (2019) par an et par MW mis à disposition

- Le contrat symétrique (UP & DOWN) 100 mHz ou 200 mHz :

- Ce contrat est passé avec les clients qui disposent de flexibilité permettant à la demande :

- De doper la demande et/ou de fournir moins d’énergie au réseau.

- De réduire la consommation et/ou de fournir plus d’énergie au réseau.

- En fonction du type (100 mHz ou 200 mHz), la rémunération peut aller de ± 150 000 € à plus de 300 000 € (2019) par an et par MW mis à disposition dans les deux sens (up et down).

- Ce type de contrat est généralement passé avec des centrales thermiques.

La réserve secondaire

Lorsque la fréquence du réseau commence à dévier des 50 Hz habituels encore plus sévèrement, ELIA active la réserve secondaire pour rétablir l’équilibre sur le réseau et écarter tout risque de black-out. Ce service est activé en cas de problème majeur et exceptionnel et rencontre les mêmes exigences que la réserve primaire à la différence que cette réserve peut éventuellement être un peu plus lente au démarrage.

La réserve tertiaire

Contrairement aux deux premières, la réserve tertiaire ne vise qu’à réduire la pression sur le réseau :

- Soit par injection par client sur le réseau,

- Soit par réduction du prélèvement du client.

La mise en action de ces puissances n’a lieu qu’en cas de déséquilibre important. Pour cette raison, ce n’est pas un rééquilibrage automatique mais manuel (ELIA prend la décision, ce n’est pas automatique ; puis le client est mis au courant et agit) tandis que pour les réserves primaires et secondaires cette gestion est complètement automatisée. Ce service est ouvert via des enchères mensuelles pour les candidats qui :

- Sont disponibles en permanence pour activer à la demande d’ELIA minimum 1 MW,

- Peuvent mobiliser 50 % de leur puissance en moins de 7 minutes et 30 secondes et la totalité en moins de 15 minutes.

Les grands types de contrats sont au nombre de 2 en fonction de la fréquence et la durée pendant laquelle cette puissance peut être mobilisée :

- Contrat Standard :

- Jusqu’à 8 heures par jour, 365 jours par an.

- Les 8 h pouvant être utilisées librement en une fois ou par petites périodes fréquentes

- La rémunération est liée à la mise à la puissance et au nombre d’activations.

- ± 3 600 €/MWdisponible/mois + rémunération par activation.

- Contrat Flex :

- Jusqu’à 2 heures par jour, 365 jours par an.

- Maximum 8 périodes d’activation par jour.

- La rémunération est liée à la mise à la puissance et au nombre d’activations.

- ± 2300 €/MWdisponible/mois + rémunération par activation.