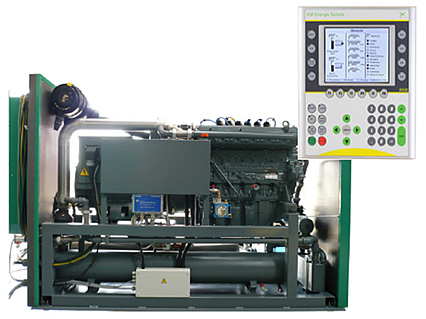

Choisir le cogénérateur

Source : Cogengreen.

Puissances ?

Combustible ?

Groupe de secours ?

Une cogénération peut être pensée pour fonctionner en groupe confort secours. Une telle solution doit cependant s’étudier avec beaucoup d’attention, notamment par rapport au délai lors de la mise en route. Parmi les éléments à étudier dans ce cas, citons encore le déclassement nécessaire du moteur d’un groupe secours existant, si l’on souhaite le faire fonctionner en cogénération. En effet, le fonctionnement en cogénérateur présente des contraintes plus importantes qu’un fonctionnement en groupe secours du fait de la durée de fonctionnement plus importante.

Si le groupe fonctionne au gaz, le fonctionnement du groupe en secours ne sera garanti que si l’approvisionnement en gaz est garanti. Notons finalement à ce sujet qu’un groupe fonctionnant au gaz a une reprise de charge plus lente, de l’ordre de quelques minutes pour atteindre la pleine charge, ce qui est une contrainte de taille pour un groupe de secours dans un hôpital par exemple.

Dans ce dernier cas, la présence d’un groupe de cogénération peut être valorisé comme deuxième source autonome, sorte de groupe de confort.

Le fonctionnement de plusieurs petites machines en parallèle peut-être une alternative, quoique d’un coût sensiblement plus élevé, proportionnellement plus chères que les grosses unités. Cette solution limite les risques de pannes et permet un fonctionnement à charge réduite, notamment pendant l’entre-saison. Cette option présente encore des difficultés quant à la complexité de sa régulation et à son intégration dans le système de gestion des chaudières existantes.

Écrêtage ?

Le module sur la cogénération à été réalisé par l’ICEDD, Institut de Conseil et d’Etudes en Développement Durable asbl – © ICEDD – icedd@icedd.be