Résoudre les nœuds constructifs dans le cas d’une isolation par l’intérieur

A cause de la présence des planchers et murs intérieurs qui se raccordent aux différentes parois de l’enveloppe du volume protégé (façades, toitures, planchers, …) assurer la continuité de la couche d’isolant thermique est quasiment impossible à coût raisonnable.

Le raccord du plancher avec la façade, tous deux étant isolés par l’intérieur, ne pose pas de difficulté. C’est également le cas entre la toiture et la façade.

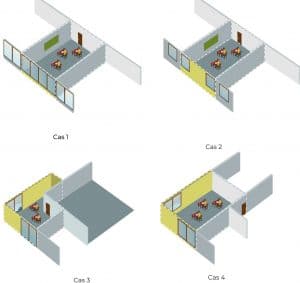

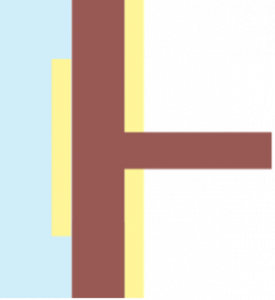

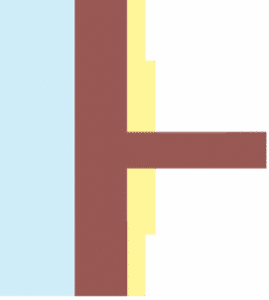

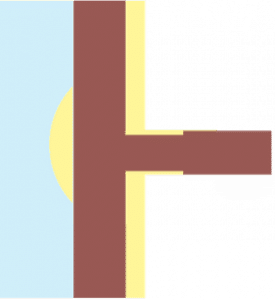

Les principales difficultés seront donc localisées au droit des raccords entre les parois intérieures et les parois de l’enveloppe. Dans le cas des façades, deux solutions existent cependant :

- Désolidariser la paroi intérieure de la façade ;

- Allonger le chemin de moindre résistance thermique en emballant la paroi intérieure sur une certaine longueur.

Les nœuds constructifs entre les fenêtres et les façades (appuis de fenêtre, linteaux, piédroits) nécessitent parfois des petites adaptations.

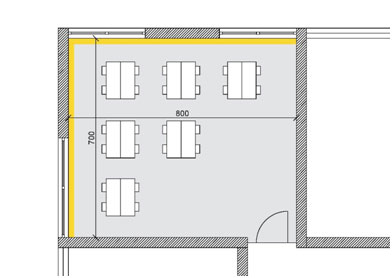

Raccord plancher-façade

En rénovation, la mise en œuvre de l’isolation du plancher et de la jonction avec le mur n’est pas évidente et lourde. Il faut vraiment se trouver dans un cas de figure où la rénovation :

- est perçue comme un nouveau projet de mise en œuvre d’une dalle flottante;

- tient compte des différentes épaisseurs composant le nouveau plancher afin d’éviter les problèmes qu’entraîne une surépaisseur (hauteurs de portes, de la première marche d’escalier, …).

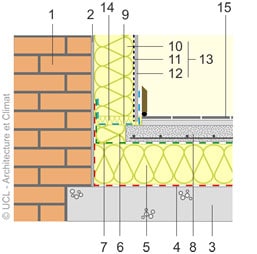

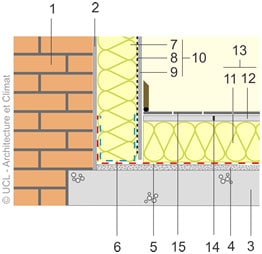

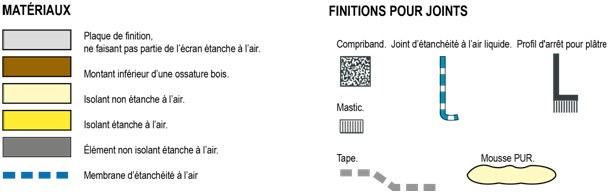

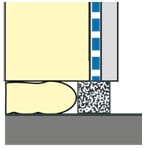

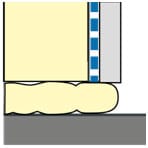

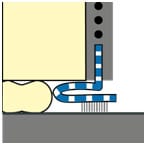

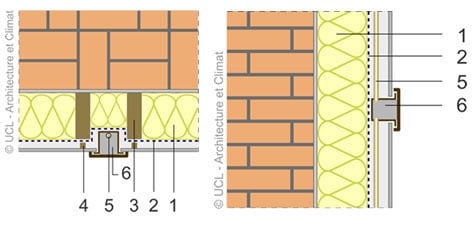

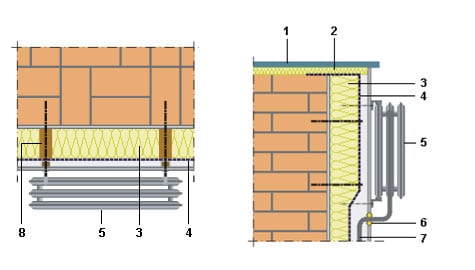

Jonction avec le plancher sur local non chauffé ou sur terre-plein – Isolation sous chape

- Placer un film d’étanchéité (4) contre le bas du mur + enduit existants (1 + 2) et contre la dalle existante (3). Ce film va protéger l’isolant de sol contre l’humidité ascensionnelle. Il n’est nécessaire que si on se trouve en présence d’une dalle contre terre et qu’aucune étanchéité n’a été prévue sous la dalle lors de la construction ; dans le doute, mieux vaut le placer. Prévoir un recouvrement de minimum 30 cm entre bandes.

- Si la face supérieure de la dalle existante n’est pas plane, réaliser une chape d’égalisation avant d’y poser le film d’étanchéité ou l’isolation.

- Placer un isolant thermique (5) sur la dalle (ou sur chape d’égalisation) : panneaux posés sur le sol de manière jointive ou isolant expansé projeté sur le sol ; l‘isolant choisi doit résister à la compression.

- Placer l’isolant (6) en périphérie de la chape. Cet isolant assure :

- La continuité de la couche isolante entre le sol et le mur et évite la création d’un pont thermique à la jonction sol-mur.

- La désolidarisation de la chape des autres éléments lourds (dalle et mur). On crée ainsi une dalle flottante qui atténue la propagation du bruit.

- Placer une membrane d’étanchéité (7) sur l’isolation du sol et contre l’isolant périphérique de la chape pour éviter que les eaux de mise en œuvre de la chape et les eaux de lavage du sol ne s’y infiltrent. Cette membrane remonte contre le mur existant.

- Couler une chape armée (8) sur l’isolant de sol.

- Poser un film d’étanchéité (9) contre le mur enduit existant et sur la chape. Celui-ci va protéger le pied de paroi contre les eaux de nettoyage.

- Placer soit l’isolant (10), l’éventuel pare-vapeur (11) et la finition (12), soit un panneau composite (13) sur le mur enduit existant.

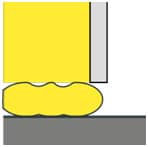

- Une mousse isolante (14) est injectée sous le panneau isolant, puis arasée. Cette mousse va assurer la continuité de l’isolation au bas du panneau. En effet, lors du placement des panneaux, ceux-ci sont butés contre le plafond, le jeu entre la hauteur du panneau et du mur apparaît donc en bas de panneau au niveau du sol.

- La partie du film d’étanchéité (9) posée temporairement sur la chape et destiné à protéger le pied de paroi contre les eaux de nettoyage est relevée contre la finition intérieure de la cloison de doublage.

- On pose la finition de sol (carrelage, par exemple) (15).

- On place la plinthe (16) avec joint d’étanchéité (17).

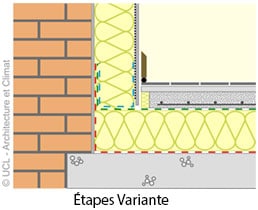

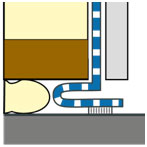

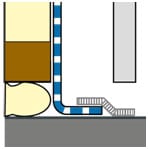

Jonction avec le plancher sur local non chauffé ou sur terre-plein – Panneaux isolants composites

Seuil et linteau – cas du panneau isolant revêtu d’un enduit

- Mur existant.

- Enduit existant.

- Dalle existante.

- Chape d’égalisation.

- Film d’étanchéité (contre l’humidité ascensionnelle).

- Film d’étanchéité (protection du pied de paroi).

- Isolant thermique.

- Pare-vapeur éventuel.

- Finition.

- Panneau composite.

- Isolant thermique.

- Couche pouvant recevoir la finition.

- Panneau composite emboîté par languette et rainures.

- Fermeture des raccords au moyen d’un enduit pour éviter toute infiltration d’eau dans la couche isolante.

- Finition : revêtement souple.

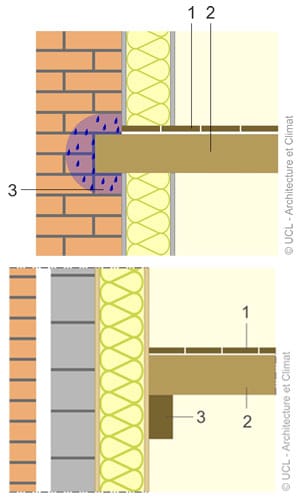

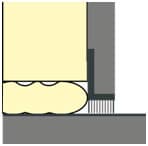

Plancher en bois entre étages

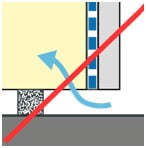

Dans le cas d’un plancher en bois, l’extrémité de celui-ci qui vient s’encastrer dans la maçonnerie atteint des températures plus basses qu’avant isolation par l’intérieur. Alors qu’il est possible d’éviter le transfert de vapeur interne au travers du mur par l’usage d’un pare-vapeur, il n’existe pas de moyen efficace pour éviter ce transfert au niveau du plancher. Ainsi, il y a risque de condensation à proximité des têtes de solives et possibilité de pourrissement.

- Plancher.

- Solive.

- Risque : condensation ⇒ solution : nouveau support latéral appuyé sur ses extrémités.

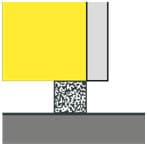

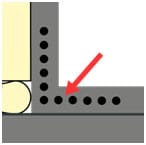

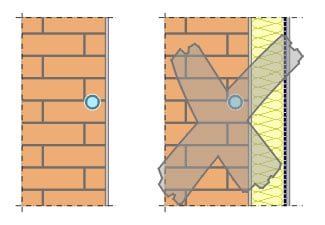

Le projet de recherche Renofase, mené par la Région Flamande a pour objectif de soutenir les projets de rénovation de son parc immobilier et d’en assurer une réalisation performante et de qualité. Dans son dernier rapport, portant sur l’isolation par l’intérieur, elle propose le , offrant sous forme schématique une multitude de solutions afin de résoudre les ponts thermiques aux jonctions avec des planchers ou avec des murs de refend. Pour supprimer ces ponts, beaucoup de solutions peuvent être envisagées :

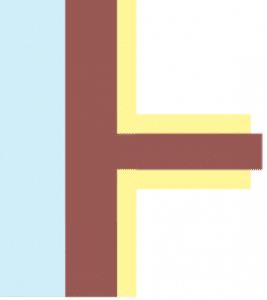

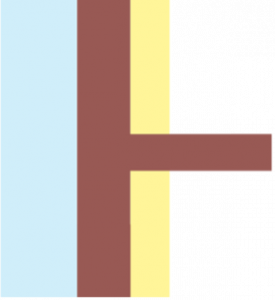

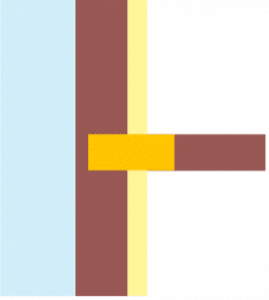

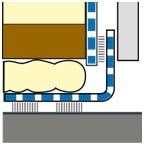

| Possibilités de réduction des ponts thermiques | |||

| Isolation continue | Appliquer l’isolation du retour | Augmenter l’épaisseur de l’isolation intérieure | Appliquer l’isolation extérieure locale |

|

|

|

|

| ++ SOLUTION OPTIMALE

– Souvent impossible à réaliser avec une isolation intérieure.

– Une connexion structurelle entre les deux éléments de construction est souvent nécessaire, ce qui peut entraîner des ponts thermiques.

! Attention à l’isolation acoustique : les fuites acoustiques doivent être évitées.

Les matériaux d’isolation rigides peuvent être interrompus par des isolants souples au point de raccordement. |

+ SOLUTION STANDARD

Dimensionnement : longueur de l’isolation de retour standard 60 cm à partir de la surface intérieure du mur existant ; en l’étendant à 100 cm à partir de la surface extérieure, le nœud du bâtiment est accepté par la PEB

– Impact sur la forme de la surface du mur ou du plancher à l’intérieur (parfois non possible ou souhaité)

+ Peut être utile de le combiner avec l’intégration de techniques (conduit de tuyaux, éclairage, …) |

+ Impact visuel minimal

– Perte d’espace relativement importante

– Une simulation thermique est toujours nécessaire pour déterminer l’épaisseur minimale de l’isolation (car elle dépend de l’épaisseur de la paroi et des propriétés du matériau).

– Cette solution permet d’éviter les dommages (facteur de température suffisamment élevé) mais les pertes d’énergie ne sont réduites que de manière limitée |

Dimensionnement : la règle de base « chemin de moindre résistance > 1 m » peut être utilisée pour rendre le nœud de bâtiment acceptable pour les PEB.

+ Impact visuel et perte d’espace minimaux

– Impact sur l’aspect de la façade, donc pas toujours possible ;

+ Parfois, cela permet à la fois de résoudre un pont thermique et d’apporter une valeur ajoutée architecturale

! Attention aux contraintes thermiques dans la maçonnerie |

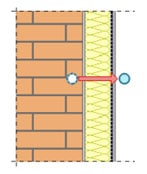

| Quelques variantes | |||

|

|

|

|

| La maçonnerie existante est remplacée localement par une maçonnerie isolante.

! Attention : la maçonnerie isolante peut devenir humide : l’impact de celle-ci doit être pris en compte (impact sur la valeur lambda, le transport capillaire de l’humidité, la durabilité…). |

Continuez sur l’ensemble du mur ou du plancher et combinez avec une isolation ou une absorption acoustique.

Afin de limiter les pertes d’énergie, des matériaux super-isolants et isolants peuvent être utilisés dans les premiers 20 à 50 cm du mur.

– Attention : la dalle de plancher peut devenir relativement froide en hiver ; les contraintes thermiques d’impact doivent être vérifiées ; pas de tuyaux sensibles au gel dans le plancher.

|

L’épaississement peut être limité à une bande de chaque côté de la paroi intérieure ou du plancher.

+ Peut être utilement combiné avec l’intégration de techniques (conduite, éclairage, …) |

Peut être intégré dans des éléments de façade décoratifs nouveaux ou existants (par exemple, dans le cas de bâtiments patrimoniaux) et/ou être associé à une isolation à retour limité, par exemple. |

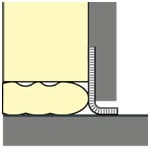

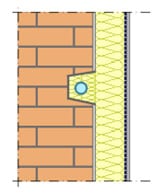

Isolation autour de la baie

Pour ne pas provoquer de pont thermique et de risque de condensation superficielle autour de la baie, l’isolation thermique doit être prolongée jusqu’à la menuiserie.

- Mur existant avec enduit de finition.

- Isolant thermique (posé entre lattes par exemple).

- Pare-vapeur éventuel.

- Panneau de finition.

- Retour d’isolation collé à la maçonnerie (épaisseur de minimum 2 cm).Si après avoir disqué l’enduit de finition existant, il n’y a pas assez de place pour le retour d’isolation, il faut remplacer le châssis par un châssis à dormant plus large.

- Prolongement du pare-vapeur jusqu’à la menuiserie ou pose d’un isolant peu perméable à la vapeur (mousse synthétique, par exemple).

- Joint souple d’étanchéité pour empêcher toute infiltration d’air intérieur derrière l’isolant.

- Nouvelle tablette.

Pour augmenter les performances thermiques du retour d’isolation, la finition autour de la baie peut être réalisée en bois (ébrasement et tablette).

- Joint souple d’étanchéité.

- Ébrasement et chambranle en bois.

- Finition angle.

Travaux annexes

Remarque : cette partie s’inspire de la brochure “Méthodes de modification du gros-œuvre – isolation thermique d’un bâtiment existant” et du projet de recherche Renofase mené par la Région Flamande.

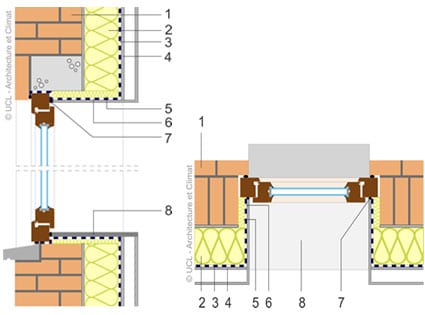

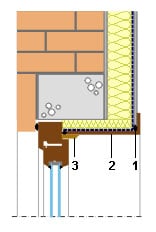

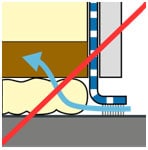

Jonction mur-plancher étanche à l’air

Pour éviter tout risque de condensation interne, les systèmes d’isolation par l’intérieur doivent garantir une parfaite étanchéité à l’air. La ruine des parois peut avoir lieu lorsque de l’air chargé en humidité pénètre derrière la couche d’isolation et condense sur l’arrière de celle-ci.

| Couche étanche à l’air((DOBBELS F, RenoFase WP4 – Detaillering van binnenisolatie, WTCB, 2017, p.31-32)) | |||

| Matériau isolant étanche à l’air, placé correctement. | Panneau préfabriqué avec membrane intégrée (la feuille ne dépasse pas des bords du panneau). | Membrane placée séparément entre la finition et l’isolant (la membrane peut dépasser des bords). | Revêtement en plâtre |

| Possibilités de finitions étanches à l’air | |||

|

|

|

|

| Solutions alternatives | |||

|

|

|

|

|

|

||

| Points d’attention | |||

|

|

|

|

|

|

|

|

Les installations électriques (prises et interrupteurs)

Elles sont disposées dans un espace technique (ménagé entre l’isolant (ou le pare-vapeur) et la finition.

Détail en plan et en coupe :

- Isolant posé entre lattes

- Pare-vapeur placé sans interruption

- Latte fixée à la maçonnerie

- Latte supplémentaire servant d’entretoise

- Tube électrique

- Boîtier électrique

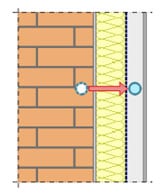

Les canalisations d’eau

Les canalisations encastrées avant rénovation (isolation par l’intérieur) sont réchauffées par l’ambiance intérieure.

Si aucune précaution n’est prise lorsqu’on isole par l’intérieur, la maçonnerie, et avec elle, la canalisation sont directement exposées au climat extérieur et donc au gel.

Il existe différentes solutions pour protéger la canalisation contre le gel.

Solution n°1 : déplacer le tuyau et le laisser apparent.

Solution n° 2 : (peu pratique) agrandir la saignée dans laquelle se trouve la canalisation et introduire un isolant thermique (mousse expansée, par exemple.)

Solution n° 3 : déplacer le tuyau et le placer dans un espace technique ménagé entre l’isolant (ou le pare-vapeur) et la finition.

Attention : ne pas traverser le pare-vapeur avec le tuyau !

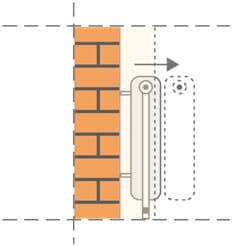

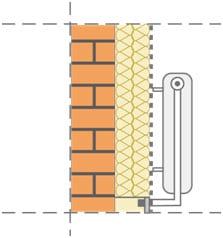

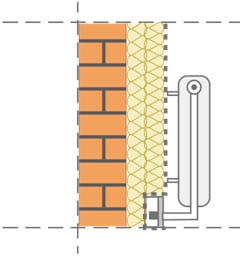

Les radiateurs

Les radiateurs doivent être déplacés et fixés à la nouvelle paroi. Dans ce cas, la structure doit être renforcée.

Le radiateur peut également être posé sur un pied fixé au sol.

- Tablette

- Isolant imperméable à la vapeur collé à la maçonnerie

- Isolation entre lattes

- Pare-vapeur

- Radiateur

- Joint d’étanchéité (mastic)

- Canalisation de chauffage

- Renfort (lattes bois)

Concernant les tuyaux des radiateurs, ceux-ci peuvent soit rester là où ils sont et être prolongés pour alimenter la nouvelle position du radiateur ou alors ils peuvent être déplacés dans le même plan que les corps de chauffe.

Si on garde le tuyau à sa place :

- Insuffler de la mousse isolante autour du tuyau.

- Glisser de l’isolant derrière le tuyau.

Si on peut déplacer le tuyau :

Sol

Lorsque l’isolation des murs est prolongée par l’isolation du sol, cela exige de créer une marche au niveau de l’accès aux autres locaux.

Remplacement des châssis

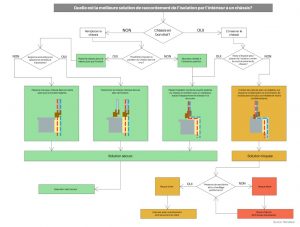

L’organigramme ((DOBBELS F, RenoFase WP4 – Detaillering van binnenisolatie, WTCB, 2017, p.201)) ci-dessous proposé par Renofase, évoque les différentes solutions envisageables pour le placement de nouveaux châssis dans le cas d’une isolation par l’intérieur.

Si vous souhaitez savoir comment évaluer le risque de condensation à partir des données propres à votre bâtiment.

Si vous souhaitez voir, par un exemple, comment évaluer concrètement le risque de condensation au droit d’un pont thermique dans un immeuble de bureau.