Optimiser le dégivrage des meubles frigorifiques

Les meubles frigorifiques fermés, mixtes ou ouverts négatifs

Meuble mixte négatif, meuble fermé négatif et meuble ouvert négatif à ventilation forcée.

Le dégivrage « forcé » par les moyens courants tels que les résistances chauffantes ou par injection de gaz chaud côté circuit frigorifique est un mal nécessaire pour les meubles frigorifiques fermés, mixtes ou ouverts négatifs. En général, ce sont les mêmes techniques de dégivrage que les chambres frigorifiques qui leur sont appliquées.

À l’heure actuelle, sur la plupart des meubles de ce type, les équipements de dégivrage sont prévus en standard sous forme de résistances électriques.

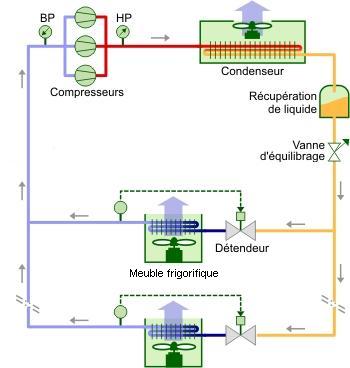

La technique, par injection de gaz chaud à l’évaporateur nécessite une installation plus complexe et, par conséquent plus coûteuse.

Paramètres de régulation du dégivrage « forcé »

Un fabricant de meubles frigorifiques renseigne les paramètres de réglage des meubles frigorifiques négatifs. On peut y retrouver des valeurs de réglage standards en fonction de la classe d’ambiance déterminée par ![]() EUROVENT, à savoir généralement pour une classe d’ambiance 3 (25°C, 60 % HR) :

EUROVENT, à savoir généralement pour une classe d’ambiance 3 (25°C, 60 % HR) :

| Paramètre | Définition | Optimum énergétique |

| T0 | température d’évaporation [°C] | la plus faible possible |

| N/24h | le nombre de dégivrage par 24 heures [N/24 heures] | le plus faible possible |

| Tter | la température en fin de dégivrage [°C] | la plus basse possible |

| td | la durée de dégivrage [min] | la plus faible possible |

| tegout | le temps d’égouttage [min] | le plus faible possible |

| tvent | le temps de retard pour redémarrer les ventilateurs [min] | – |

Il est bien entendu que tous ces paramètres doivent trouver leur optimum énergétique suivant le type d’application, d’ambiance des zones de vente avoisinantes, …, tout en conservant la qualité du froid alimentaire.

Pour différents modèles de meubles frigorifiques et pour une température d’évaporation T0 [°C],ces paramètres sont consignés dans le tableau ci-dessous.

| Type de meuble négatif | Référence | Type de dégivrage | T0[°C] | N/24 [N/24 heures] | Tter[°C] | td[min] | tegout[min] | tvent[min] |

| Meuble mixte vertical 3L1 | RVF3 | électrique | -35 | 1 | 5 | 40 | 10 | 5 |

| Meuble vertical vitré 3L1 | RVF4 | électrique | -35 | 1 | 15 | 30 | 10 | 5 |

| gaz chaud | 1 | 10 | 10 | 5 | 5 | |||

| Meuble vertical vitré 3M1 | RVF4 | électrique | -10 | 1 | 10 | 10 | 5 | 0 |

| Meuble horizontal 3L1 | IHF4 | électrique et gaz chaud | -35 | 2 | 5 | 45 | – | – |

| Meuble horizontal 3L3 | électrique | -10 | 2 | 10 | 45 | – | – | |

| Source : Costan (Sabcobel) | ||||||||

Il est donc nécessaire de s’assurer que ces consignes soient respectées.

Pré-programmation des dégivrages

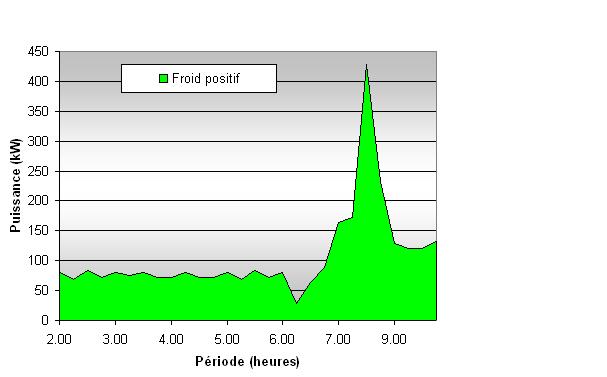

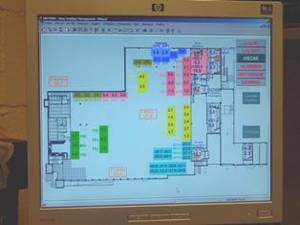

Lorsque le magasin est composé d’un nombre impressionnant de meubles linéaires (cas des super et hypermarchés), la programmation des temps de dégivrage doit être décalée dans le temps sachant que l’appel de puissance électrique des compresseurs, pour redescendre les températures des meubles à leur valeur nominale, peut être important. La possibilité de mettre en réseau les régulateurs individuels de chaque meuble avec un superviseur (GTC : Gestion Technique Centralisée), facilite la tâche des gestionnaires techniques des magasins.

La programmation d’un décalage des démarrages des dégivrages dans le temps permet de maîtriser les pointes de courant responsables des pointes quart-horaire excessives alourdissant la facture électrique.

Les meubles frigorifiques positifs

Meuble convection naturel positif (vitrine) et meuble ouvert vertical positif avec rideau d’air en convection forcée.

Pour les applications en froid positif, le « dégivrage naturel » suffit dans la plupart des cas.

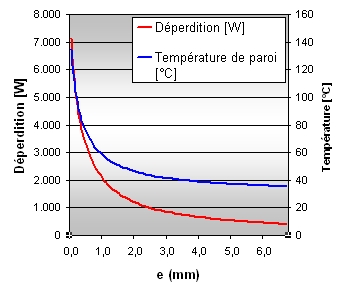

À noter qu’en option il est toujours possible de placer des résistances de dégivrage, mais ce serait prêcher contre sa chapelle puisqu’il est possible de s’en passer. Il faut compter de l’ordre de 60 à 70 W/ml pour des résistances électriques simples.

Paramètres de régulation du dégivrage « naturel »

Le principal paramètre de ce type de dégivrage est la durée de dégivrage td [min]. Les fabricants par défaut programment des temps de dégivrage maximum de l’ordre de 40 à 45 minutes. Il est nécessaire de choisir une régulation qui permette de réduire les temps de dégivrage en fonction de la classe d’ambiance. Dans la réalité, c’est au cas par cas et suivant le climat interne que va dépendre le temps de dégivrage.

Dans l’absolu, le dégivrage « naturel » est intéressant puisque pendant cette phase :

- la production de froid est interrompue;

- il n’y a pas de consommation électrique de dégivrage proprement dite.

Pré-programmation des dégivrages

Le même type de programmation décalée que pour les meubles de froid négatif en centralisant toutes les demandes de dégivrage au niveau d’une gestion technique centralisée (GTC) est aussi possible pour les meubles frigorifiques positifs.

Source : Delhaize Mutsaart.

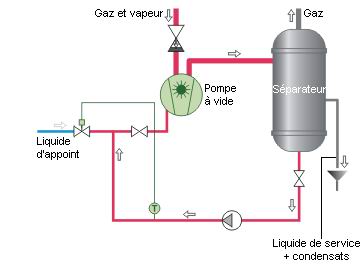

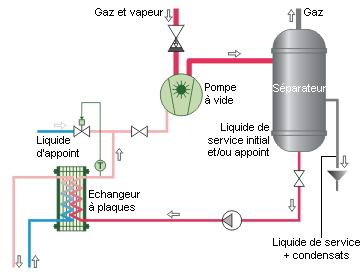

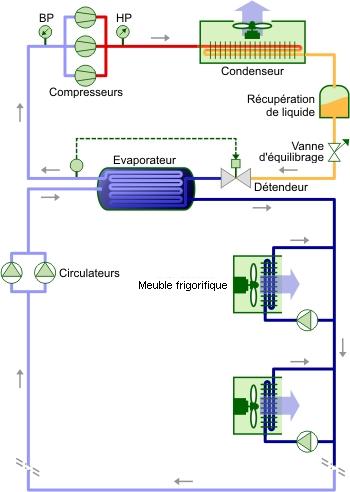

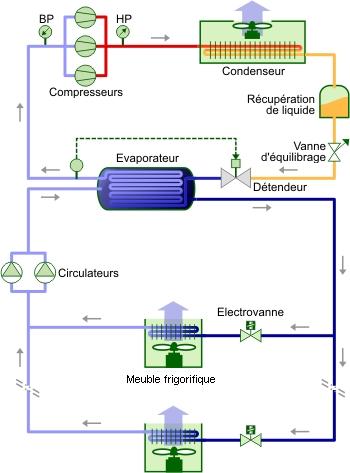

Ici, on visera l’interruption de ou d’une partie de la production de froid couplée avec :

- l’arrêt des circulateurs sur une boucle caloporteur. On privilégiera l’arrêt des circulateurs individuels des meubles frigorifiques plutôt que l’arrêt du ou des circulateurs centraux (on parlera alors de pompe de circulation) afin d’espacer dans le temps les dégivrages individuels et, par conséquent, les pointes d’appel de puissance électrique à la fin d’un dégivrage programmé central.

Boucle monotube : arrêt individuel des circulateurs de meuble.

- la fermeture de l’alimentation d’une vanne en amont du détendeur.

Boucle caloporteur : fermeture individuelle des vannes d’alimentation des évaporateurs de meubles.

Détente directe : réglage individuel des détendeurs des meubles frigorifiques.

La programmation d’un décalage des démarrages des dégivrages dans le temps permet de maîtriser les pointes de courant responsable des pointes quart-horaire excessives alourdissant la facture électrique.

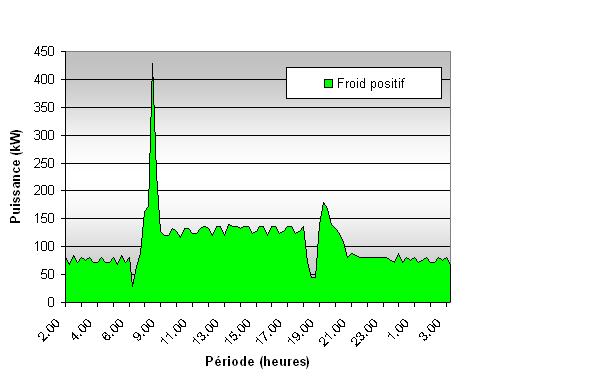

| Exemple.

Le cas d’un hypermarché où la facture d’électricité risque d’être salée de par le non-décalage des débuts de dégivrage sur 150 m de meubles linéaires positifs.

Période d’enregistrement sur 24 heures. En analysant de plus près, on se rend compte que l’appel de puissance de la journée 430 KW a été enregistré comme pointe quart-horaire à 07h30; ce qui signifie que la facture électrique intégrera cette valeur comme pointe quart-horaire mensuelle. On aurait pu éviter cette pointe en décalant les périodes de dégivrage dans le temps.

|