Choisir le type d’éclairage : direct, mixte ou indirect ?

Éclairage direct

C’est l’éclairage direct qui donne les meilleurs résultats en termes de conception énergétique. On peut arriver à des valeurs de puissance spécifique sous certaines conditions de l’ordre de 1,5 W/m²/100 lux. Suivant l’usage des locaux ou des espaces dans les locaux, trois types d’éclairage ou un mixte des trois seront envisagés :

- un éclairage général uniforme ;

- un éclairage général orienté ;

- un éclairage ponctuel.

Éclairage général uniforme

L’éclairage général uniforme permet d’avoir une grande flexibilité des postes de travail. Attention toutefois que ce genre de considération conduit souvent à un surdimensionnement inutile des installations d’éclairage. La dernière version de la norme NBN EN 12464-1 palie à ce risque de surdimensionnement. En effet, dans la zone dite « de fond », le niveau d’éclairement peut être réduit au tiers de celui de la zone de travail et l’uniformité à 0,1. Ce qui permet d’envisager un éclairage général uniforme de faible niveau d’éclairement et de prévoir des zones de travail mobiles et flexibles avec l’uniformité et le niveau d’éclairement requis. Énergétiquement parlant, c’est acceptable et vivement conseillé.

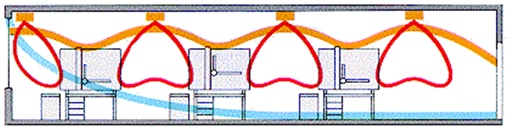

| Exemple Soit un hall d’usinage qui demande une très grande flexibilité par rapport à la position des postes de travail. Le niveau d’éclairement pour certains postes de travail pourrait être de 750 lux. Selon la NBN EN 12464-1, le niveau d’éclairement moyen devrait s’élever à 250 lux.

Cette configuration de luminaires permet d’envisager :

Les caractéristiques des luminaires peuvent être les suivantes :

|

Éclairage général orienté

Lorsque la position des zones de travail est fixe (tableau d’une salle de cours, écran d’une salle de réunion, machines-outils fixes, …), localiser l’éclairage près des zones de travail est une excellente méthode pour limiter la puissance installée.

Attention toutefois au recommandation de la norme NBN EN 12464-1 : Éviter des contrastes trop élevés. Dans la zone dite « de fond », le niveau d’éclairement peut être réduit au tiers de celui de la zone de travail et l’uniformité à 0,1.

De manière générale, ce type d’éclairage permet :

- D’envisager un niveau d’éclairement plus faible pour les circulations.

- D’éviter de trop éclairer des zones où la lumière naturelle est présente en abondance sachant que lorsqu’il fait noir dehors, l’éclairage de la zone devant la baie vitrée n’est pas nécessaire.

- Par le choix de luminaires asymétriques, obtenir un éclairement suffisant sur des plans verticaux comme dans les rayonnages des archives par exemple.

Le choix de l’éclairage général orienté devra aussi composer avec la structure du plafond et l’emplacement des poutres de structures qui risquent de faire écran à la disposition de la lumière ; à méditer !

|

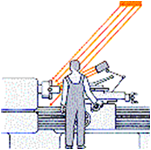

Attention toutefois qu’un éclairage orienté mal positionné provoque des ombres indésirables et peut être dangereux notamment dans les ateliers où les postes de travail sont, par exemple, des machines tournantes. |

|

Lorsqu’un atelier comporte des machines-outils dangereuses, des marquages appropriés doivent délimiter les zones de circulation et de travail, ainsi que les zones de danger. L’éclairage doit alors appuyer ces mesures en insistant sur les trois types de zone. |

Éclairage ponctuel

Ce type d’éclairage permet de disposer d’un éclairement important au niveau des postes de travail de précision, sans augmenter exagérément le niveau d’éclairement général. Cette solution est toute profitable d’un point de vue énergétique.

Les luminaires individuels complémentaires peuvent augmenter localement le niveau d’éclairement et accentuer certains contrastes.

Leur emplacement doit être approprié pour ne pas générer des situations dangereuses de travail :

|

Soit le ou les luminaires sont placés dans les allées encadrant les postes de travail, et ce en veillant à ce que la lumière provienne des côtés et qu’il n’y ait ni ombre ni d’éblouissement gênant. |

|

Soit le ou les luminaires sont placés contre les postes de travail. Idéalement, ces luminaires devraient être équipés d’un gradateur de lumière. La position et l’orientation de ces luminaires doivent être réglables pour éviter les réflexions sur les objets éclairés. |

Conseil : pensez éventuellement à placer un interrupteur ou un détecteur de présence/d’absence à chaque poste de travail pour éviter que ces lampes restent allumées inutilement à des postes non-occupés.

Pour éviter de trop grandes variations de luminance dans le champ de vision des utilisateurs, maintien d’un niveau d’éclairement général suffisant par rapport à l’éclairement de la tâche :

Éclairement général = 3 x (Éclairement ponctuel)½

Exemple dans les commerces

|

Éclairage indirect

Un éclairage indirect via le plafond a l’avantage de ne pas provoquer d’éblouissement par la vue directe des lampes. La probabilité d’ombre est inférieure. Mais son efficacité énergétique est faible et fort dépendante des coefficients de réflexion des parois (généralement le plafond). Comme ceux-ci n’atteignent que rarement les 0.85, il faudra surdimensionner l’installation d’éclairage (en première approximation entre 15 et 30% voire 50% dans locaux où la hauteur sous plafond est importante) pour réaliser un éclairement équivalent à celui fourni par un éclairage direct. Ce système sera fortement dépendant de l’état de propreté des parois du local (ceci peut aussi conduire à la nécessité de surdimensionner l’installation de plus d’une vingtaine de pour cent par rapport à un éclairage direct).

Exemple dans les commerces

|

Éclairage mixte

Du point de vue efficacité énergétique, ce système se situe entre les systèmes directs et indirects. Plus la composante directe sera prépondérante, moins énergivore le système sera.

Il est à noter que les pertes complémentaires dues à la partie indirecte de l’éclairage seront en partie compensées par un rendement total du luminaire mixte souvent plus important que celui du luminaire direct.

En ce qui concerne le confort, ce type de système peut trouver son utilité dans le cas de locaux possédant une grande hauteur sous plafond, pour éviter la création d’une zone d’ombre trop importante. Ce constat est d’autant plus marqué si l’on utilise des luminaires suspendus. Dans ce cas, une faible proportion de flux lumineux dirigée vers le haut suffira.

Bien entendu, si la hauteur sous plafond est raisonnable, la réflexion sur les murs et le sol suffira à éclairer suffisamment le plafond.

Comme dans le cas du système indirect, ce système sera dépendant de l’état de propreté des parois du local (ceci peut conduire à la nécessité de surdimensionner l’installation de plus d’une vingtaine de pour cent par rapport à un éclairage direct).

Exemple des commerces

|

| Un autre exemple éclairant

On peut considérer que seul le flux dirigé vers le bas est efficace. En effet, la plupart du temps les luminaires sont situés au-dessus de la marchandise à éclairer. La plupart du temps seulement, car dans certains cas, la lumière émise vers le haut peut avoir un effet utile (éviter la présence d’une ombre gênante au niveau du plafond…). Si l’on considère que seule la lumière dirigée vers le bas est utile, alors on peut introduire la notion de rendement utile du luminaire. Soit un appareil possédant les rendements suivants :

La lumière dirigée vers le haut, avant d’atteindre la marchandise, devra être réfléchie par le plafond. Si on considère que cette surface possède un coefficient de réflexion de 0.7, alors 30 % de la lumière émise vers le haut sera « perdue ». On peut donc estimer que le luminaire possède les rendements utiles suivants :

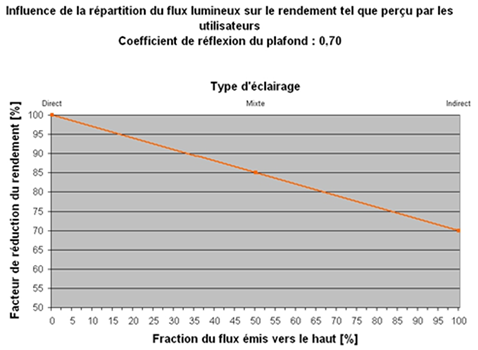

Le rendement du luminaire a ainsi diminué de 20 %. La figure suivante donne le facteur par lequel il faut multiplier le rendement pour trouver son équivalent « utile » en fonction du type d’éclairage choisi et pour un coefficient de réflexion de 0.7 pour le plafond. Notez que cette valeur est celle prise de manière standard. Cette valeur est assez élevée puisqu’elle correspond à un plafond peint en blanc. La valeur de ce coefficient descend à 0.25 si la peinture est brune et à 0 dans le cas d’un plafond noir.

Bien entendu, ce calcul est simplifié. Pour être exact, on devrait tenir compte de l’influence du système d’éclairage sur l’uniformité des niveaux d’éclairement, des autres réflexions sur les murs du local, … Le but de cet exemple est de montrer qu’il est essentiel, lorsque l’on vise l’efficacité énergétique de limiter la composante supérieure du flux émis. |

Comparaison en termes d’efficacité énergétique

Un point de comparaison s’impose entre les différents éclairages :

|

Comparaison de trois systèmes d’éclairage pour une même puissance installée : 6 luminaires de 2 x 36 W (et ballast électronique), |

|||

|

Système d’éclairage |

Direct | Mixte | Indirect |

|

Éclairement sur le plan de travail |

348 lux | 350 lux | 231 lux |

|

Éclairement au sol |

310 lux | 304 lux | 207 lux |

|

Type de lampes |

Tubes fluo | Tubes fluo | Tubes fluo |

|

Puissance spécifique/100 lux sur le plan de travail |

2,2 W/m2 | 2,2 W/m2 | 3,3 W/m2 |

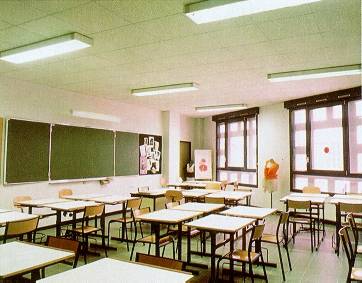

Parmi les choix énergétiquement corrects, on retiendra le direct et le mixte. L’indirect sera juste réservé pour créer des ambiances bien spécifiques lorsque ce choix se révèle incontournable comme dans certains locaux d’hôtel (bar, accueil, …), des chambres d’hôpital, …

Découvrez ces exemples de rénovation de l’éclairage : un établissement scolaire au centre de Liège et une fabrique de peinture à Lausanne.