Isolants synthétiques

Les mousses synthétiques

La mousse de polyuréthanne (PUR)

Il s’agit de panneaux à base de mousse expansée de polyuréthanne.

Le polyuréthanne se caractérise par un pouvoir isolant élevé. Il résiste cependant mal à la chaleur, au feu et au rayonnement ultra-violet.

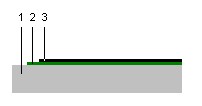

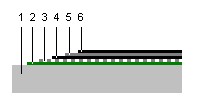

Les panneaux de polyuréthanne destinés aux toitures plates auront une densité volumique (ρ) au moins égale à 30 kg/m³. Ces panneaux sont surfacés d’un revêtement synthétique ou d’un voile de verre bitumé sur les deux faces, destinés à faciliter les liaisons avec les couches inférieures et supérieures.

La mousse de polyisocyanurate (PIR)

Il s’agit de panneaux à base de mousse expansée de polyisocyanurate.

Le polyisocyanurate se caractérise par un meilleur comportement au feu que le polyuréthane mais ses propriétés mécaniques sont plus faibles.

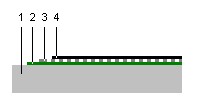

Les panneaux de polyisocyanurate destinés aux toitures plates sont surfacés d’un revêtement synthétique ou d’un voile de verre bitumé sur les deux faces, destinés à faciliter les liaisons avec les couches inférieures et supérieures.

La mousse de polystyrène expansé (EPS et EPS-SE)

Il s’agit de panneaux à base de mousse expansée de polystyrène.

Le polystyrène expansé se caractérise par un retrait de naissance important. Il ne peut être exposé longtemps à une température supérieure à 70°C. Il résiste mal au feu. Il existe cependant des panneaux dont le comportement au feu est meilleur (qualité SE).

Les panneaux en polystyrène expansé destinés aux toitures plates sont recouverts sur les deux faces d’un voile de verre bitumé avec recouvrement au droit des joints.

La mousse de polystyrène extrudé (XPS)

Il s’agit de panneaux à base de mousse extrudée de polystyrène.

Le polystyrène extrudé se caractérise par une structure cellulaire fermée et une surface d’extrusion qui empêchent l’absorption d’humidité. Son coefficient de dilatation thermique est très élevé. Il résiste mal au feu et à une exposition prolongée à une température supérieure à 75°C.

La mousse phénolique (PF)

Il s’agit de panneaux à base de mousse résolique à structure cellulaire fermée.

La mousse phénolique se caractérise par un bon comportement au feu et un pouvoir isolant très élevé.

Autres caractéristiques des mousses synthétiques

Les mousses synthétiques sont étanches à l’eau, faiblement perméables à la vapeur d’eau et très faiblement perméable à l’air.

Les isolants sous vide

Faisant partie de la toute nouvelle génération d’isolant, les isolants sous vide séduisent notamment par leurs performances thermiques impressionnantes, mais aussi par leur faible épaisseur.

Qu’est-ce qu’un isolant sous vide ?

Matériau très récent dans les pratiques de l’isolation en construction neuve ou en rénovation, l’isolant sous vide est également connu sous le nom de PIV (Panneau Isolant sous Vide).

Un isolant sous vide est généralement constitué d’une nano-poudre de silice emballée dans un film étanche et mis sous vide. Il faut préciser que ce type d’isolant est conçu pour être utilisé sur une surface plane. Selon les fabricants, ce type d’isolant est particulièrement recommandé pour l’isolation du sol, des toitures plates, ainsi que les terrasses et balcons.

Les avantages de l’isolant sous vide

Sa faible conductivité thermique

La première caractéristique que l’on connaît et qui distingue l’isolant sous vide des autres types d’isolants c’est bien sa performance en terme d’isolation grâce à sa faible conductivité thermique dont la valeur se trouve entre 0,0052 et 0,0070 W/m.K. Si on compare avec les isolants plus traditionnels comme la laine minérale (entre 0,031 et 0,045 W/m.K) ou le Polyuréthane (entre 0,022 et 0,028 W/m.K), l’isolant sous vide a une conductivité thermique 6 fois plus basse que la laine de roche et 4 fois plus basse que le Polyuréthane.

Sa faible épaisseur

Les isolants sous vide permettent également de gagner de l’espace par rapport aux isolants classiques. Comme sa conductivité thermique est faible, il suffit d’une faible épaisseur pour que l’isolation réponde aux exigences actuelles en matière de performance thermique.

Les inconvénients de l’isolation sous vide

Les isolants sous vide sont des matériaux très récents sur le marché. Il ne suffit pas juste de les adopter, il faut aussi savoir les poser et les utiliser pour qu’ils puissent être le plus efficaces possible.

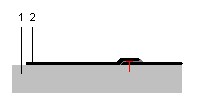

Sa fragilité

Les panneaux d’isolants sous vide sont non seulement des matériaux récents, mais leur usage est encore en quelque sorte en phase expérimentale. L’installation de ce type d’isolant est actuellement plus complexe qu’une pose d’un isolant classique. La raison est sa fragilité qui requiert d’être particulièrement prudent lors de la pose. Cet isolant ne peut être troué, percé ou découpé, contrairement aux autres isolants rigides comme le polyuréthane ou le polystyrène expansé ou extrudé.

Son coût

Ces matériaux sont encore produits en petite quantité par rapport aux isolants classiques. Qui plus est, la conception du panneau d’isolant sous vide est assez technique. Dès lors, le coût de tels matériaux s’avère actuellement être très élevé.

Les isolants minces réfléchissants

Présents sur le marché belge depuis plusieurs années, les produits minces réfléchissants sont sujets à controverse. Certains fabricants annoncent des performances thermiques équivalentes à celles d’isolants traditionnels d’épaisseur élevée, qui seraient atteintes grâce à l’effet réfléchissant des couches superficielles, voire même parfois internes au produit mince. Les performances réelles sont-elles celles annoncées ? Nous reprenons in extenso, le rapport du CSTC qui a fait le point sur la question.

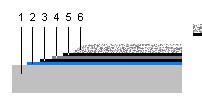

1. Description et principe

Un produit mince réfléchissant (PMR), également dénommé isolant mince réfléchissant, thermoréflecteur ou multiréflecteur, est constitué, dans sa partie centrale, d’une mince couche de matériau (mousse plastique, film de polyéthylène emprisonnant des bulles d’air ou une matière fibreuse) recouverte sur une ou deux faces de feuilles réfléchissantes (feuilles d’aluminium ou films aluminisés). Certains produits sont de types multicouches, les couches précitées étant séparées par des feuilles réfléchissantes intermédiaires. L’épaisseur totale est généralement comprise entre 5 et 30 mm.

Vu son épaisseur, un PMR possède une résistance thermique intrinsèque faible. Pour pouvoir bénéficier de l’effet réfléchissant (basse émissivité) des couches superficielles, le produit doit être placé en vis-à-vis d’une, ou mieux, de deux lames d’air non ventilées. La basse émissivité des couches superficielles a pour effet de réduire le transfert de chaleur par rayonnement thermique et d’augmenter ainsi la résistance thermique de la ou des lames d’air; pour être efficaces, ces dernières ne peuvent toutefois pas être ventilées.

Les PMR sont principalement utilisés en rénovation pour l’isolation thermique des toitures, des planchers et plafonds, des murs, des portes de garage, etc.

2. L’étude menée au CSTC

Soucieux d’apporter une réponse scientifique aux demandes répétées du secteur, le CSTC, en collaboration avec la Région wallonne, le SPF « Économie », les universités de Liège et de Louvain-La-Neuve ainsi que certains fabricants de PMR, a engagé une campagne de mesures – récemment achevée – sur plusieurs produits minces réfléchissants ainsi que sur un isolant traditionnel témoin afin de déterminer leurs performances thermiques en période hivernale.

La méthodologie suivie, établie sur la confrontation d’essais réalisés en laboratoire, mais aussi dans des conditions extérieures réelles, a porté sur des produits scrupuleusement mis en œuvre dans l’état de leur fourniture, c’est-à-dire dans des conditions optimales (pas d’essai de vieillissement envisagé).

La valeur mesurée de la résistance thermique intrinsèque d’un PMR varie, selon les produits, de 0,2 à 0,6 m²K/W, celle de l’émissivité des couches superficielles de 0,05 à 0,20.

Posés de façon optimale, entre deux lames d’air non ventilé de 2 cm d’épaisseur, les produits présentent, suivant leur type et le sens du flux thermique les traversant, une résistance thermique totale (résistance thermique intrinsèque du PMR et résistance thermique des deux lames d’air) mesurée entre 1,0 et 1,7 m²K/W. Le tableau 1 illustre les résultats d’un essai consistant à mesurer simultanément, en conditions extérieures réelles, les performances thermiques de différents composants, à savoir :

- composant n° 1 : PMR 1 associé à deux lames d’air non ventilées de 2 cm d’épaisseur.

- Composant n° 2 : PMR 2 associé à deux lames d’air non ventilées de 2 cm d’épaisseur.

- Composant n° 3 : PMR 1 associé à deux lames d’air non ventilées de 1 cm d’épaisseur.

- Composant n° 4 : isolant traditionnel en laine minérale de 10 cm d’épaisseur.

- Composant n° 5 : isolant traditionnel en laine minérale de 20 cm d’épaisseur.

| COMPOSANT | N°1 | N°2 | N°3 | N°4 | N°5 | |

| Résistance thermique [m²K/W] | Valeur mesurée | 1,72 | 1,73 | 1,43 | 3,12 | 6,34 |

| Valeur calculée | 1,63 | 1,49 | 1,29 | 3,11 | 6,21 | |

| Tableau 1 : Résistance thermique mesurée en conditions extérieures réelles et calculée selon la norme NBN EN ISO 6946. | ||||||

Les performances thermiques obtenues sont sensiblement moins optimistes que celles avancées par certains fabricants. Même posés de façon optimale, les PMR associés à deux lames d’air non ventilées de 2 cm d’épaisseur peuvent prétendre, tout au plus, égaler une isolation en laine minérale de 4 à 6 cm d’épaisseur. En présence d’une seule lame d’air non ventilée ou d’une lame d’air d’épaisseur inférieure à 2 cm, les performances sont encore réduites.

Les valeurs mesurées de la résistance thermique ont été comparées à des valeurs déterminées selon la méthode de calcul de la résistance thermique des composants du bâtiment proposée dans la norme belge NBN EN ISO 6946 (qui sera intégrée à la nouvelle version de la norme NBN B 62-002 en préparation). Le cas d’une lame d’air délimitée par une surface réfléchissante (à basse émissivité) y est traité. L’écart moyen entre les valeurs de résistance thermique calculées selon la norme et les valeurs mesurées au cours de cette étude, de l’ordre de 0,1 m²K/W, est inférieur à 6 %, les intervalles de fiabilité de la mesure et du calcul se chevauchant.

Le rapport complet de cette étude sera prochainement disponible sur le site Internet du CSTC.

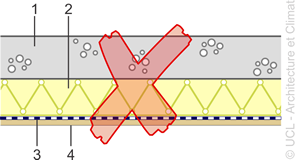

3. Mise en œuvre

Quoique nous n’ayons pas pu vérifier les performances des PMR dans des réalisations pratiques autres que celles retenues lors des essais, nous avons essayé d’examiner les répercussions que l’intégration de ces produits pourrait avoir sur le comportement des parois et ce, à la lumière des résultats de la recherche et de nos connaissances dans le domaine de l’hygrothermie. Dans cet article, seule l’application du PMR en toiture sera développée.

3.1 Règlements thermiques régionaux

Dans les différentes Régions du pays, les valeurs U (coefficients de transmission thermique calculés sur la base de la norme NBN B 62-002) des parois (ou parties de paroi) nouvellement construites ou rénovées appartenant à la surface de déperdition calorifique du bâtiment ne peuvent dépasser certaines valeurs limites.

Pour les toitures, par exemple, la valeur Umax à considérer est de 0,4 W/m²K en Région wallonne et bruxelloise (et prochainement également en Région flamande).

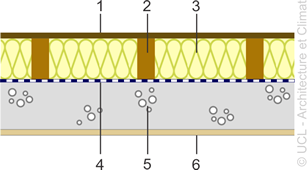

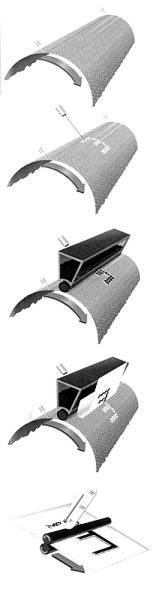

3.2 Les PMR selon diverses configurations

Appliqué en toiture sous les chevrons ou sur ceux-ci – en y associant, dans ce dernier cas, une fonction de sous-toiture –, le PMR ne sera pleinement exploité que s’il peut être placé en vis-à-vis d’une, ou mieux, de deux lames d’air non ventilées d’une épaisseur au moins égale à 2 cm.

Selon la norme belge NBN EN ISO 6946 définissant la méthode de calcul à adopter pour déterminer la résistance thermique d’une paroi, une lame d’air horizontale peut être considérée respectivement comme non ventilée ou faiblement ventilée lorsque la surface totale des fuites d’air vers l’extérieur n’excède pas 500 mm² (ex. fente de 0,5 mm sur une longueur de 1 m) ou 1500 mm² par m² de surface.

De telles exigences sont particulièrement difficiles à garantir, en particulier lorsque le PMR est appliqué sur les chevrons et qu’il remplit le rôle de sous-toiture. Posés perpendiculairement aux chevrons, les lés ne pourront être collés correctement entre eux que sous réserve de disposer d’un support continu sur lequel le produit est susceptible de s’appuyer. Les raccords en pied de versant, au faîte ainsi qu’au droit des rives seront également autant de détails dont l’étanchéité à l’air devra être particulièrement soignée. Si les recommandations précitées sont respectées, il convient en outre de veiller aux performances d’étanchéité à l’air et à la vapeur d’eau du côté intérieur du complexe toiture afin d’éviter tout risque de condensation interne, considérant que la perméabilité à la vapeur d’un PMR posé de cette manière, est très faible (µd supérieur ou égal à 50 m selon certains fabricants; cf. Infofiche n° 12).

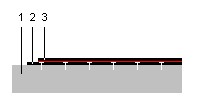

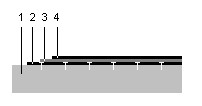

| Coupe

PMR posé sur les chevrons.

Couverture + PMR + lame d’air faiblement ventilée + finition intérieure. Application PMR comme sous-toiture :

Valeur U : 1,66 W/m²K Commentaires

|

|

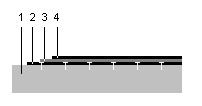

Coupe PMR posé sous les chevrons.

Couverture + sous-toiture éventuelle + lame d’air faiblement ou fortement ventilée + PMR + lame d’air de 2 cm, non ventilée ou faiblement ventilée + finition intérieure. Application Avec sous-toiture :

Valeur U : 0,63 W/m²K (a) Avec ou sans sous-toiture :

Valeur U : 0,73 W/m²K (a) Commentaires

|

3.2.1 Le PMR comme seule isolation thermique d’un versant de toiture

Le tableau 2 résume différentes configurations possibles lorsque le PMR est utilisé comme seul isolant. Sa résistance thermique intrinsèque ainsi que l’émissivité de ses couches superficielles ont été choisies volontairement sur la base des meilleurs résultats obtenus lors de la campagne de mesures (e = 0,05 – RPMR = 0,6 m²K/W).

Selon la norme NBN EN ISO 6946, lorsque la résistance thermique totale des couches situées entre la lame d’air faiblement ventilée et l’ambiance extérieure est supérieure à 0,15 m²K/W, il y a lieu de plafonner cette valeur à 0,15 m²K/W.

Les valeurs U indiquées au tableau 2 ont été déterminées en partie courante de l’ouvrage. Elles se situent entre 1,66 et 0,63 W/m²K, selon que le PMR est en présence d’une ou deux lames d’air et que ces dernières sont ventilées, faiblement ventilées ou non ventilées.

Nous constatons que l’usage du PMR comme seul isolant thermique ne permet pas de satisfaire aux exigences des réglementations thermiques en vigueur dans les trois Régions du pays.

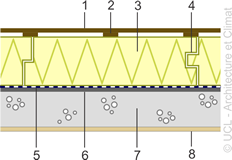

3.2.2 Le PMR comme complément d’une isolation thermique traditionnelle

Disposé en complément d’une isolation traditionnelle, le PMR permet d’augmenter la résistance thermique d’une paroi existante, surtout s’il est associé à une ou deux lames d’air non ventilées. Dans les configurations proposées au tableau 3, le PMR est appliqué selon ce principe, en tenant compte des réserves formulées ci-avant et en considérant une épaisseur de 6 cm d’isolant traditionnel de conductivité thermique non certifiée égale 0,045 W/mK (ex. laine minérale, polystyrène expansé, …).

Le PMR associé à une, voire deux lames d’air non ventilées confère une résistance thermique complémentaire (par rapport à celle du matériau isolant traditionnel) comprise entre 0,6 et 1,5 m²K/W. S’il est posé du côté intérieur avec soin (en veillant à l’étanchéité des raccords), il peut être intéressant de lui adjoindre une fonction d’étanchéité à l’air et à la vapeur. Sa résistance élevée à la diffusion de vapeur, présentée comme un atout dans ce cas, le pénalise toutefois lorsqu’il est utilisé comme sous-toiture. Il est par conséquent nettement moins recommandable dans cette dernière configuration.

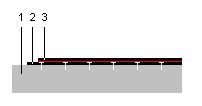

| Coupe

PMR posé sur les chevrons.

Couverture + PMR + isolant traditionnel + pare-vapeur + finition intérieure. Application PMR comme sous toiture : aucune lame d’air non ventilée ou faiblement ventilée Valeur U : 0,44 W/m²K. Commentaires

|

| Coupe

PMR posé sous les chevrons.

Couverture + sous toiture + isolant traditionnel (sans pare-vapeur) + lame d’air non ventilée + PMR + lame d’air non ventilée + finition intérieure. Application Le PMR fait office de pare-vapeur :

Valeur U : 0,32 W/m²K Commentaires

|

Tableau 3 : Configurations possibles pour les PMR utilisés en complément d’un isolant traditionnel.

4. Conclusions

Même posé de façon optimale, un PMR associé à deux lames d’air non ventilées de 2 cm d’épaisseur (soit une épaisseur totale de ≈ 5 à 6 cm) peut tout au plus prétendre égaler une isolation traditionnelle (laine minérale, polystyrène expansé, …) d’épaisseur équivalente, soit 4 à 6 cm. Lorsque les lames d’air sont ventilées, même faiblement, les performances sont encore réduites. Or, l’étanchéité à l’air est souvent très difficile à garantir en pratique, surtout si le PMR est posé sur les chevrons. De manière générale, notons que la plupart des toitures traditionnelles sont aujourd’hui conçues en évitant d’y intégrer des lames d’air pouvant favoriser les échanges convectifs.

Posés de manière correcte en complément d’un isolant traditionnel, ils peuvent contribuer à améliorer la performance thermique totale de l’ouvrage, mais ne peuvent à eux seuls satisfaire aux exigences réglementaires. Le cas échéant, leur faible perméabilité intrinsèque à la vapeur d’eau les prédispose naturellement à être utilisés comme pare-vapeur et non comme sous-toiture.

Une évaluation complète des performances thermiques de ce type de produit requiert une étude de la pérennité des propriétés thermiques et en particulier de l’émissivité de la couche superficielle du produit, sujette au vieillissement (salissure, oxydation).

Rappelons enfin qu’à l’inverse de la plupart des isolants traditionnels, les PMR ne disposent pas, à ce jour, d’agrément technique en Belgique.

N’hésitez pas également à consulter notre page consacrée aux isolants biosourcés.

²²

²²

![Compresseurs frigorifiques [Climatisation] Compresseurs frigorifiques [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/compresPiston.jpg)

![Régulation de puissance des groupes frigorifiques [Climatisation] Régulation de puissance des groupes frigorifiques [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/machineFrigo34-01.jpg)

![Plafond filtrant [ventilation] Plafond filtrant [ventilation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/plafondfiltrantouvert145x80.jpg)