Évaluer la qualité du cycle de stérilisation

Principe de base

La base de la stérilisation s’appuie sur la qualité extrêmement élevée de ses cycles. En démarrant chaque journée dans le service de stérilisation, les opérateurs, avant de « produire » des charges stérilisées, procèdent à une série de tests de qualité sur les autoclaves :

- Le test de vide pour s’assurer qu’il n’y a pas d’entrée d’air au niveau des joints des portes, des électro-vannes, de la distribution de vide, … afin d’éviter une contamination extérieure lors des phases de prétraitement et de sèchage.

- Le test couramment appelé « Bowie & Dick » (charge standard composée de linge difficile à stériliser) permettant d’évaluer la qualité de la vapeur et de son pouvoir stérilisant pendant un cycle réel.

Il est donc nécessaire de disposer de matériels performants et sensibles ainsi des « matières premières » de haute qualité tels que :

- l’eau osmosée,

- la vapeur,

- l’eau adoucie,

- le vide.

Qualité de la vapeur

Le résultat du processus de stérilisation est très influencé, entre autre, par la qualité de la vapeur produite par le générateur. La production d’une vapeur de qualité irréprochable dépend naturellement de la qualité de l’eau d’alimentation du générateur.

1. Corps indésirables dans la vapeur

Selon certains constructeurs, il est important pour l’efficacité de la vapeur dans le cycle de stérilisation de réduire au maximum les traces :

- De particules solides tels que les résidus de soudage et de graphite (importance de la mise en œuvre du système), les paillettes de rouille (importance de la maintenance), …

- De liquides (sauf l’eau naturellement).

- De gaz tels que l’hydrazine (N2H4: max 0,01 mg/kg de vapeur), l’ammoniac (NH3: max 5 mg/kg de vapeur) et naturellement l’air qui constituent un isolant entre la vapeur et les micro-organismes.

- D’autres résidus chimiques issus du traitement de l’eau en amont du générateur tels que les sels minéraux (max 1 mg/kg de vapeur).

2. Les condensats de vapeur

L’analyse des condensats de la vapeur donne une idée sur la qualité de la vapeur utilisée dans le cycle et de la quantité de résidus. Selon la norme EN 285: 1996 (Stérilisation, stérilisation à la vapeur d’eau, grands stérilisateurs), les concentrations en résidus ne devraient pas dépasser les valeurs reprises ci-dessous :

| Qualité des condensats (valeurs maximum) | ||

| Valeur | Unité | |

| SiO2 | 0,01 | mg/kg de condensat |

| fer | 0,1 | |

| cadmium | 0,005 | |

| plomb | 0,05 | |

| autres métaux lourds | 0,1 | |

| chlorure | 0,1 | |

| phosphate | 0,1 | |

| conductivité | < 3 | µSiemens/cm (à 20°C) |

| pH | 5-7 | |

| dureté | <0,1 ou 0.18 | dH ou °F |

Il est clair que la plupart des résidus repris dans le tableau ci-dessus influence surtout les résultats de la stérilisation proprement dite.

En ce qui concerne l’agressivité et la corrosivité de la vapeur responsable de la détérioration du système de stérilisation et de son efficacité énergétique, il est nécessaire de contrôler régulièrement et de respecter les valeurs de conductivité, du pH et de la dureté des condensats.

3. Température

La température de la vapeur est fonction du cycle choisi lui-même programmé selon la nature de la charge (caoutchouc, linge, plastique, instruments métalliques, …). Les pertes au travers des parois du système sont proportionnelles à cette température; il sera nécessaire d’en tenir compte dans l’évaluation du bilan énergétique sachant que l’énergie perdue sera plus importante par cycle compte tenu des températures importantes mais aussi du temps de retour à la normale en fin de cycle.

4. Pression et saturation de la vapeur

Une fois le cycle sélectionné, la température est fixée. Pour que l’effet de la vapeur sur les micro-organismes soit radical, celle-ci doit impérativement être saturée; ce qui fixe la valeur de la pression à respecter en fonction de la température.

Une surchauffe de la vapeur lors de la phase « plateau » dans le cycle de stérilisation peut compromettre l’efficacité du pouvoir de destruction des micro-organismes sachant que c’est surtout l’humidification (pouvoir mouillant) de la charge à stériliser qui influence le score létale.

La table de Regnault donne les valeurs de correction de la pression en fonction des écarts de température de manière à garder en permanence une vapeur saturée sèche (titre x = 1):

| T °C | Table de Regnault : pressions relatives | ||||

| 0,0 | 0,1 | 0,2 | … | 0,9 | |

| … | |||||

| 133 | 2,958 | 2,965 | 2,974 | 3,035 | |

| 134 | 3,044 | 3,053 | 3,062 | 3,125 | |

| 135 | 3,134 | 3,143 | 3,152 | 3,217 | |

| … | |||||

Dans la pratique, on ne tolèrera pas une surchauffe de 5°C pendant plus de 5 minutes au cœur d’une charge à stériliser.

5. Comment évaluer la qualité de la vapeur?

Au niveau de la maintenance technique

On évaluera régulièrement la qualité de la vapeur par une analyse des condensats afin de mettre en évidence des problèmes de corrosion, d’entartrage, … De manière très simple, on peut contrôler au niveau de l’évacuation à l’égout du trop plein du séparateur (si existant) :

- s’il existe des traces de rouille ou de boue visible dans l’échantillon pris,

- la dureté du condensat.

Au niveau du processus de stérilisation

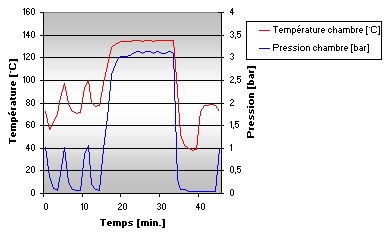

Selon la norme EN 554 : 1995 (Stérilisation de dispositifs médicaux – Validation et contrôle de routine pour la stérilisation à la vapeur d’eau), à chaque cycle, il est nécessaire de contrôler les températures et les pressions en fonction du temps pendant toute la durée de chaque phase. Pour s’assurer le respect des programmes de stérilisation, le régulateur de l’autoclave ajuste en permanence les niveaux de pressions et températures en fonction des données qu’il reçoit des sondes de la chambre de stérilisation. À chaque phase du cycle correspond des passages obligés pour les températures et les pressions. Tant que ces points de passages ne sont pas respectés, il est impossible d’accéder à la phase suivante, ou pire encore, on risque l’annulation pur et simple du cycle.

| Exemple.

Durant la phase plateau, la norme EN 554 fixe un certain nombre de critères. Les températures et les pressions doivent :

Le temps d’équilibrage des sondes de température doit être :

Il est bien entendu que la régulation de la pression par rapport à la température fait en sorte de maintenir la vapeur dans des conditions de saturation très strictes. Tout ça pour dire qu’il est difficile d’obtenir une qualité de vapeur irréprochable. A signaler aussi que la même exigence est demandée durant les autres phases tel que le maintien du vide pendant un certain temps dans la phase de prétraitement ou de séchage. |

Au niveau de la validation

Actuellement, la validation du cycle et la traçabilité des charges stérilisées font partie du quotidien en stérilisation centrale. Entre autres, des programmes de validation comparent les cycles de stérilisation enregistrés à la fois par le périphérique du régulateur (ou ordinateur de bord) et par un enregistreur embarqué (appelé mouchard ou spoutnik) à l’endroit censé être le plus pollué et sensible de l’autoclave (au niveau de la purge des condensats).

Le cycle peut être invalide lorsque les écarts de température et de pression entre les enregistrements de l’ordinateur de bord et du spoutnik sont trop importants.

À noter que les enregistrements du spoutnik sont rapatriés sur ordinateur central via une connection informatique classique (RS232, USB, …).

Qualité de l’eau d’alimentation

1. L’eau osmosée

La qualité de l’eau pour la stérilisation doit être élevée afin de garantir :

- L’élimination des micro-organismes dès son admission dans le générateur sachant qu’après sa transformation en vapeur le risque de trouver des micro-organismes dans la vapeur est quasi nul,

- la réduction de l’agressivité et de la corrosivité de l’eau et par la suite de la vapeur.

Cette qualité est obtenue en traitant l’eau « de ville » par l’intermédiaire d’abord d’un adoucisseur puis d’un osmoseur inverse.

De nouveau, la norme EN 285 donne des valeurs recommandées pour la qualité de l’eau osmosée :

| Qualité de l’eau osmosée (valeurs maximum) | ||

| Valeur | Unité | |

| SiO2 | 1 | mg/l d’eau osmosée |

| fer | 0,2 | |

| cadmium | 0,005 | |

| plomb | 0,05 | |

| autres métaux lourds | 0,1 | |

| chlorure | 2 | |

| phosphate | 0,5 | |

| conductivité | < 15 | µSiemens/cm (à 20°C) |

| pH | 5-7 | |

| dureté | <0,1 ou 0.18 | dH ou °F |

De plus, pour éviter le risque que la vapeur dans le générateur ne dé-ionise l’eau, la conductivité ne sera jamais inférieure à 0,5 µS/cm.

Enfin, la température de stockage de l’eau osmosée avant l’injection dans le générateur de vapeur n’excédera pas 60°C.

L’évaluation de la conductivité de l’eau à la sortie de l’osmoseur inverse est réalisée au moyen d’un conductivimètre.

2. L’eau adoucie

L’eau adoucie sert à la fois de « dégrossissage » pour la préparation de l’eau osmosée mais surtout pour l’alimentation de l’anneau liquide de la pompe à vide assurant l’étanchéité et le refroidissement de la pompe. Cette eau adoucie est préparée au niveau d’un adoucisseur (qui l’eut cru!) réduisant la dureté de l’eau de nos région à 4-8 °F.

L’évaluation de la dureté ou la mesure du titre hydrotimétrique TH de l’eau s’effectue au moyen de tigettes colorimétriques où la valeur mesure en °F donne :

- < 10 pour une eau douce,

- 10 à 15 pour une eau légèrement dure,

- 15 à 25 pour une eau dure,

- > 25 pour une eau très dure.

Qualité du vide

La réussite d’un cycle de stérilisation passe aussi par qualité du vide nécessaire pour les phases de prétraitement et de sèchage. En stérilisation, on peut atteindre des vides de l’ordre 30 mbar à l’aide, en général, d’une pompe à vide à anneau liquide. La qualité du vide est fonction essentiellement du type de liquide utilisé pour former l’anneau liquide (lié à sa tension de vapeur) et de sa température.

On retrouve souvent des pompes à anneau liquide à eau adoucie :

À anneau liquide.

(+)

(-)

|

Il est nécessaire d’utiliser de l’eau adoucie car les températures au sein de la pompe à vide peuvent atteindre des valeurs ponctuelles de l’ordre de 60-70°C. Elle peut donc être entartrante (mais le risque est faible).

L’évaluation de la qualité du vide se fait au niveau :

- Des enregistrements réalisés par l’ordinateur de bord en analysant si la pompe tire le vide rapidement ou qu’il lui faut un temps de plus en plus long pour atteindre la valeur requise (encore qu’il faut différentier le mauvais fonctionnement de la pompe de la fuite dans le système).

- De la température de l’eau de l’anneau liquide. En effet, plus la température de l’eau est élevée, plus la vaporisation de l’eau de l’anneau liquide est importante et moins l’étanchéité est bonne (le vide est moins poussé).