Évaluer l’efficacité énergétique des chambres froides

Analyse quantitative

Cette analyse est purement indicative, elle ne peut constituer à elle seule un critère de décision. En effet, il est très difficile de donner des valeurs de consommation de référence, car elles varient très fort en fonction de facteurs indépendants de l’énergie (hygiène, organisation, tendances de vente des denrées, etc.).

Ainsi, si on compare, du point de vue énergétique, son magasin avec un autre, on ne peut porter de jugement de valeur que si les concepts de base choisis sont identiques. Par exemple, le « benchmarking » des moyennes et grandes surfaces au sein d’un même groupe de distribution, permet :

- d’évaluer des consommations énergétiques spécifiques par exemple en kWh/m².an de surface de vente;

- d’établir un classement énergétique;

- de mettre en œuvre les actions à prendre en terme d’acte de maintenance et d’investissement afin d’améliorer la performance énergétique des installations du « mauvais élève ».

Donc, l’analyse quantitative doit donc être complétée par l’analyse qualitative. Ainsi, supposons par exemple, pour un magasin, que l’on aboutisse aux deux conclusions suivantes :

- Analyse quantitative : le poste « froid » est globalement peu performant (en kWh/m².an).

- Analyse qualitative : les chambres sont de mauvaise qualité, les interventions sont mal organisées.

Ces deux conclusions se recoupent : si le poste « froid » est peu performant, c’est justement, dans l’exemple, parce que les chambres sont de mauvaise qualité et les interventions mal organisées.

La conclusion de l’analyse qualitative vient justifier la conclusion de l’analyse quantitative. L’analyse quantitative peut aussi venir trouver sa justification dans les concepts de base influençant les consommations.

En revanche, l’évaluation de sa propre situation (mesure ou estimation) permet de mieux comprendre où passe l’énergie de son magasin et donc de concevoir une stratégie d’amélioration fondée sur l’analyse des facteurs de consommation (et non pas sur la comparaison avec un modèle moyen et irréel).

Des valeurs de référence

Le rapport final : Energy Savings Potential for Commercial Refrigeration, by Arthur D. Little, Inc. For Building Equipment Division Office of Building Technologies U.S. Department of Energy, June 1996 ![]() donne des valeurs de consommation annuelle pour deux types de chambre froide fonctionnant toute l’année :

donne des valeurs de consommation annuelle pour deux types de chambre froide fonctionnant toute l’année :

| Unité | Application négative | Application positive | |

| Surface au sol | m² | 7,2 | 21,6 |

| Hauteur | m | 2,3 | 2,6 |

| Epaisseur paroi | cm | 10 | 10 |

| Type de fluide frigorigène | – | R404a | R22 |

| Type de compresseur | – | semi-hermétique | semi-hermétique |

| Température de chambre froide | °C | -23 | 2 |

| Température extérieure | °C | 32 | 35 |

| Température d’évaporation | °C | -32 | -4 |

| Température de condensation | °C | 45 | 40 |

| Puissance compresseur | W | 1445 | 3850 |

| Dégivrage | W | 1500 | – |

| Ventilation évaporateur | W | 500 | – |

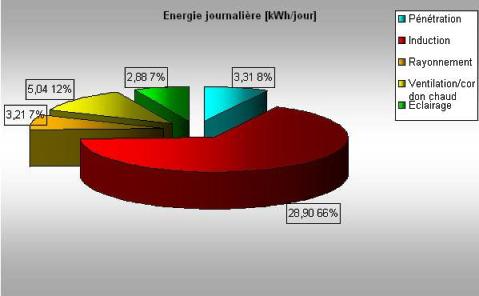

Pour les deux types de chambre froide, les consommations annuelles sont consignées dans les tableaux suivants.

Chambre froide négative

| Composant | Puissance | Consommation énergétique | |

| [W] | [kWh/an] | [%] | |

| Compresseur | 1 445 | 8 861 | 57 |

| Ventilateur Evaporateur | 180 | 1 577 | 10 |

| Ventilateur Condenseur | 329 | 2 017 | 13 |

| Dégivrage et cordons chauffants | 2 230 | 2 750 | 17 |

| Éclairage | 80 | 350 | 3 |

| Total | – | 15 555 | |

| Consommation énergétique spécifique [Wh/m³h] | 107 |

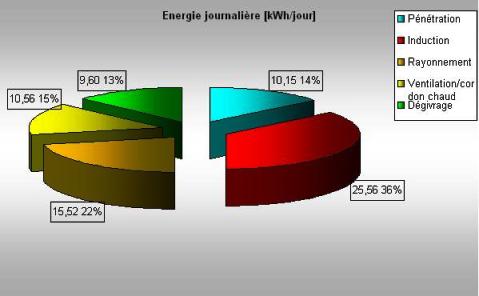

Chambre froide positive

| Composant | Puissance | Consommation énergétique | |

| [W] | [kWh/an] | [%] | |

| Compresseur | 3 850 | 22 259 | 53 |

| Ventilateur Evaporateur | 800 | 7 008 | 17 |

| Ventilateur Condenseur | 1 508 | 8 718 | 20 |

| Cordons chauffants | 300 | 2 628 | 17 |

| Eclairage | 311 | 1 693 | 6 |

| Total | – | 42 306 | 4 |

| Consommation énergétique spécifique [Wh/m³h] | 85 |

Évaluer sa propre situation

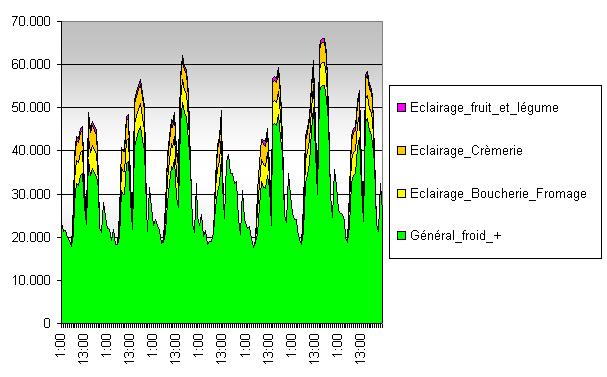

À partir de mesures : on peut mesurer la consommation des appareils utilisés pour le poste froid. Pour être représentative d’une moyenne, l’opération doit être répétée plusieurs jours de suite. Les mesures peuvent être réalisées à partir du tableau électrique. On y repère les différents départs vers les compresseurs, les chambres froides proprement dites, etc.

Analyse qualitative

Hormis dans les cellules de refroidissement cryogéniques, l’énergie électrique est très largement utilisée pour la production de froid.

La consommation du poste froid dépend :

- du bon fonctionnement de la production frigorifique,

- de la quantité de froid nécessaire à la baisse de température des denrées (si elles sont apportées à température supérieure à celle du stockage),

- de la perte de froid (à travers les parois des chambres froides ou à l’occasion de l’ouverture des portes).

Les indices permettant de repérer des anomalies sont expliqués et servent à remplir une grille d’évaluation. L’analyse qualitative de l’efficacité énergétique du poste « froid » se fait en passant en revue chacun des appareils utilisés.

- Repérer les indices d’un bon/mauvais appareil

- Grilles d’évaluation

Repérer les indices d’un bon/mauvais appareil

L’efficacité énergétique d’un appareil du poste « froid » dépend des paramètres ci-dessous. Les premiers concernent l’appareil proprement dit, les suivants concernent la façon de l’utiliser.

Refroidissement du compresseur

Les compresseurs frigorifiques sont refroidis par l’air ou par l’eau.

- Eau perdue : noter négativement les appareils où l’eau de refroidissement est rejetée à l’égout, et leur préférer un refroidissement par de l’eau en circuit fermé, ou par de l’air. On peut donc envisager de récupérer la chaleur du condenseur pour préchauffer de l’eau à partir d’une puissance de compresseur de 20 kW (beaucoup de compresseurs de chambre frigorifique ne dépassent pas 600 W).

- Ambiance : en refroidissement par air, noter si le condenseur est placé dans un endroit bien ventilé.

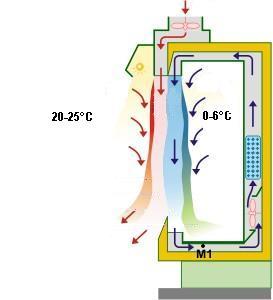

Le transfert de froid

- Brassage : les appareils qui brassent l’air dans la chambre froide ont une plus grande efficacité énergétique.

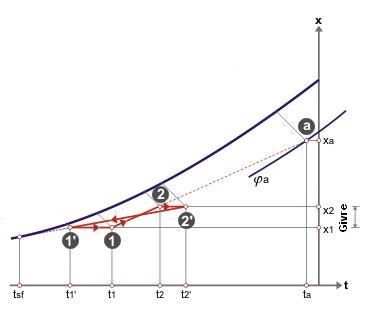

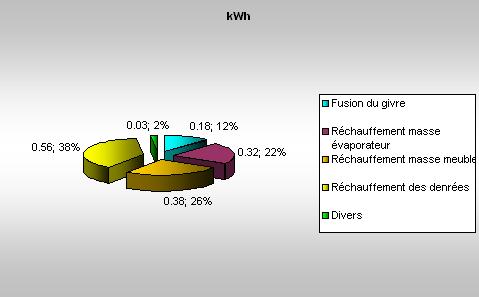

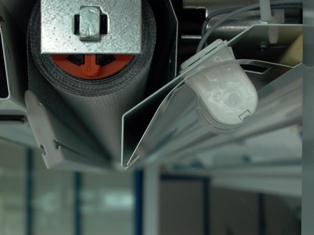

- Le dégivrage des appareils consomme de l’énergie : un bon dégivrage est un dégivrage qui ne dure pas plus longtemps que nécessaire et après lequel il n’y a plus de givre sur l’évaporateur. Un dégivrage qui utilise partiellement la circulation d’air plutôt que la résistance chauffante est plus intéressant au niveau énergétique. Pour les joints de portes, par contre, la résistance chauffante s’impose.Un dégivrage par inversion de cycle est également intéressant au niveau énergétique, mais vu les complications qu’il engendre au niveau du circuit frigorifique, il est réservé aux très grandes cuisines.

La fuite d’énergie

Les appareils bien calorifugés sont plus efficaces. En Belgique, il existe encore de nombreuses chambres froides installées depuis longtemps non isolées. Il y a grandement intérêt à avoir un plancher isolé (obligatoire pour le froid négatif). On veillera à la bonne étanchéité des parois et des portes.

Le dimensionnement

- Le surdimensionnement : un matériel trop grand par rapport aux quantités à stocker perd plus d’énergie : parois plus importantes, compresseur trop puissant, renouvellements d’air plus importants, etc.

Ce sera particulièrement important pour les locaux de travail réfrigérés (préparations froides).

Mais si une chambre froide a été surdimensionnée, il vaut mieux qu’elle soit remplie. Cela permet, lors des ouvertures de portes, d’une part de mieux maintenir les marchandises à la bonne température (confort), et d’autre part de diminuer les apports d’air chaud (économies d’énergie).

Remarque : de moins en moins d’aliments nécessitent un stockage réfrigéré : on utilise des fruits ionisés, du lait UHT, etc. De plus, le ravitaillement se fait de plus en plus fréquemment rendant les stocks de moins en moins importants.

Les chambres froides sont alors surdimensionnées, provoquant des consommations trop importantes.

- Le sousdimensionnement est une source de surconsommation à partir du moment où il entraîne une rotation trop rapide des produits, avec comme conséquence une ouverture trop fréquente des portes.

Le nombre de chambres froides

Hormis le nombre de chambres froides, l’hygiène alimentaire doit être suffisante pour ne pas avoir à ouvrir trop souvent les portes de chacune d’elles et pour éviter de stocker à basse température ce qui supporterait une température plus élevée dans une chambre réservée à ces produits.

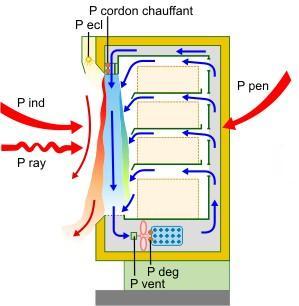

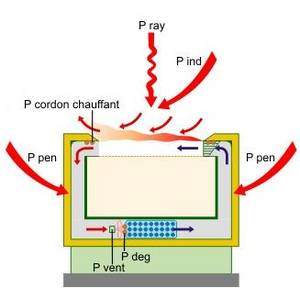

Les apports thermiques parasites

Toute source chaude parasite (rayonnement du soleil direct, appareil de cuisson, éclairage à grosse consommation) proche de la chambre froide engendre une consommation supplémentaire.

L’installation frigorifique

Tous les compresseurs frigorifiques n’ont pas la même efficacité : cela dépend du dimensionnement, des réglages, de la charge en fluide frigorigène (nature et pression du fluide), de la technologie de compression (à piston, à vis, etc.) et de la régulation de puissance selon les besoins (variateur de vitesse par exemple).

| Vous trouverez plus de détails concernant l’évaluation de l’installation frigorifique dans la partie climatisation.

Attention ! Si l’installation d’une chambre froide positive est fort similaire à celle de la climatisation, l’installation d’une chambre froide négative est différente par ses températures beaucoup plus basses. |

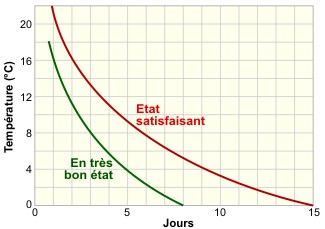

Le binôme temps/température

Il s’agit de conduire le FROID au bon moment, à la bonne température, et sur la bonne durée.

La durée de conservation

Une durée de conservation excessive est surconsommatrice. Ainsi, la rotation des produits sera de préférence rapide, sans pour autant tomber dans l’excès inverse.

La fréquence des chargements des produits

Une ouverture de porte engendre une entrée d’air chaud et d’humidité de l’éclairage, de la chaleur corporelle. On a intérêt à veiller à ce que l’ouverture des portes pour le chargement ne soit pas trop fréquente. Pour un réfrigérateur « de jour », le chargement et le déchargement ont des fréquences très proches, mais pour un stockage « viande », on préférera charger une seule fois pour plusieurs jours.

Le choix des horaires

Quand c’est possible, on a intérêt à regrouper les opérations pour limiter la fréquence d’ouverture des portes. Pour le chargement, éviter les heures où la chaleur et l’humidité sont au maximum à proximité des chambres froides.

La durée des interventions

La porte doit être refermée le plus vite possible et « rester contre » quand les interventions à l’intérieur de la chambre sont longues et pour autant qu’il n’y ait pas de risque de se faire enfermer. On peut parfois réduire le temps d’intervention en modifiant l’organisation des rayonnages, en étiquetant plus lisiblement, en plaçant correctement les lampes, etc.

La température intérieure

Le réglage des températures doit être conforme aux règles d’hygiène, sans excès. Il est inutile de stocker des fruits ou des pommes de terre à + 3 °C.

Grille d’évaluation – Exemple

Dans les grilles d’évaluation, chacun des paramètres a été affecté d’une pondération citée ci-dessus (incidence quantitative) sous la forme d’un nombre d’étoiles. Une grille d’évaluation est complétée pour chaque appareil du poste froid. L’utilisateur remplit les cases blanches

|

POSTE FROID |

Type d’appareil : |

Chambre froide | ||

|

Caractéristiques : |

Viande – 6°C | |||

|

Pondération en % du volume : |

20 % | |||

|

Puissance du compresseur : |

360 W | |||

|

Efficacité énergétique / Paramètres |

Incidence | Note (0 à +/- 3)* |

Bilan | Décision |

| Refroidissement du compresseur 1 | **** | + 1 | + 40 | |

| Refroidissement du compresseur 2 | ** | 0 | / | |

| Transfert du froid 1 | * | + 3 | + 30 | |

| Transfert du froid 2 (dégivrage) | * | – 3 | – 30 | A voir |

| Fuite d’énergie | * | 3 | – 30 | A voir |

| Sur dimensionnement | *** | + 2 | + 60 | |

| Sous dimensionnement | * | + 2 | + 20 | |

| Nombre de chambres | * | + 3 | + 30 | |

| Apports thermiques parasites | ** | – 3 | – 60 | oui |

| Qualité du groupe | – 1 | |||

| BINÔME TEMPS/TEMPERATURE

|

||||

| Durée de conservation | * | + 3 | + 30 | |

| Fréquence des chargements | ** | + 2 | + 40 | |

| Horaires | * | – 1 | – 10 | oui |

| Durée des interventions | *** | – 2 | – 60 | oui |

| Réglage température | * | + 3 | + 30 | |

* La note résulte d’un examen de l’appareil concerné et de son utilisation.

Exemple : si une marmite fonctionne toujours avec couvercle, le confinement est noté + 3.

0 signifie « sans objet » par rapport aux critiques écrits dans le texte correspondant.

Concepts de base ayant une influence sur les consommations

Il y a d’autres facteurs que l’efficacité énergétique des appareils de conservation et de refroidissement ou congélation rapide et la façon de les utiliser qui influence les consommations du poste. Ce sont d’autres considérations que l’énergie qui conduisent au choix de ces concepts. Nous avons relevé les points suivants :

L’hygiène

Un magasin ne respectant pas l’hygiène risque de consommer moins qu’un magasin la respectant : interruption dans la chaîne du froid, non-respect des températures de consigne, etc.

Le nombre de plats préparés

Il est certain qu’un magasin où l’on propose toute une variété de plats préparés (espace traiteur) aura un poste froid bien plus énergivore. De plus, les préparations froides nécessitent des locaux de travail réfrigérés.

La liaison surgelée

Les surgelés nécessitent un stockage consommateur d’énergie.

Les produits frais

Ils nécessitent des chambres froides de plus grande dimension.

Le local des déchets

Il est parfois réfrigéré aussi. On pourra en limiter la taille et la fréquence d’ouverture des portes, et donc la consommation :

- Si l’on choisit de préparer des produits peu générateurs de déchets (les produits frais en génèrent beaucoup).

- Si les emballages non souillés (cartons) sont préalablement séparés des emballages souillés (boîtes, sachets) et des déchets d’aliments.