Évaluer les énergies et les consommations mises en jeu

Préchauffage du système

Le préchauffage du système est la phase de mise à température et en pression de la vapeur en partant des conditions initiales d’un générateur au repos (température de l’eau dans le générateur à la température ambiante).

Plusieurs étapes sont nécessaires pour parvenir à un état stable de la vapeur en pression et en température.

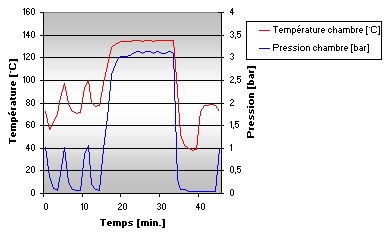

Depuis l’instant où les résistances électriques chauffantes du générateur ont fourni leur énergie à l’eau froide jusqu’à l’arrivée à la stabilisation en température et en pression de la vapeur saturée (titre x = 1), le cycle de préchauffage est passé par plusieurs étapes :

- L’eau est montée en température jusqu’à 100°C (chaleur sensible).

- De la vapeur s’est formée dans un volume fixe composé de la partie au dessus de la phase liquide dans le générateur, la distribution et la double enveloppe de l’autoclave (chaleur latente de vaporisation à la pression absolue de 1 bar).

- Au fur et à mesure que la vapeur s’est formée à volume constant, la pression de la vapeur a augmenté, élevant progressivement la température d’ébullition à 134°C pour une pression de saturation de 3,044 bar (chaleur de vaporisation à 3,044 bar). À ce stade, en réduisant l’apport de chaleur (on ne compense plus que les pertes dans les parois), la vapeur reste stable à saturation.

L’énergie nécessaire pour obtenir de la vapeur à une pression de 3 [bar] 134 [°C], vaut :

|

Qproduction = h »vapeur à 3 bar 134°C – h’eau à 15°C = 2 727 [kJ/kg] – 67 [kJ/kg] Qproduction = 2 659 [kJ/kg] |

Sur base d’expériences de terrain :

- Le nombre de démarrage par an de l’installation est de 312 (6 x 52).

- L’énergie nécessaire pour transformer 1 litre d’eau en vapeur 3 [bar] 134 [°C] est de 2 659 [kJ/kg].

- La puissance des résistances électriques du générateur est de 40 [kW].

- Le temps estimé pour que l’installation soit stable lors de la mise en service est de 0,25 [h]; ceci intègre à la fois l’énergie nécessaire pour amener la vapeur à une pression de 3 [bar] et celle pour réchauffer les équipements (condensation présente).

On fait l’hypothèse que les résistances chauffantes sont à pleine puissance pendant le quart d’heure nécessaire à la stabilisation de la phase gazeuse; ce qui n’est pas tout à fait vrai vu que la régulation du générateur est basé sur un étagement de la puissance des résistances chauffantes et qu’en fin de transformation de la vapeur, seul un étage de résistances est encore enclenché. Cette hypothèse conduit à une surestimation de la puissance appelée.

La quantité annuelle de vapeur nécessaire pour remplir le volume du générateur (partie au dessus de l’eau), de la distribution et de la double enveloppe est:

|

Consommation totale de vapeur = Nombredémarrage/an x tempsstabilisation x Puissancegénérateur / Qproduction = 312 [dém./an] x 0,25 [h] x 40 [kW] x 3 600 / 2 659 [kJ/kg] = 4 224 [kg/an] |

Cette consommation intervient dans le bilan total.

La quantité totale d’énergie nécessaire pour le préchauffage vaut :

|

Consommation totale d’énergie = Nombredémarrage/an x tempsstabilisation x Puissancegénérateur = 312 [dém./an] x 0,25 [h] x 40 [kW] = 3 120 [kWh/an] |

En terme de pertes, il est difficile d’évaluer la proportion de l’énergie électrique consommée servant à :

- transformer l’eau en vapeur à la pression de 3 [bar],

- compenser les pertes vers l’ambiance.

Par simplification et en considérant que la masse de vapeur disponible dans un volume restreint est faible, les 3 120 [kWh/an] sont perdus dans la zone technique.

Consommation d’un cycle

Afin d’évaluer l’efficacité énergétique du système de stérilisation, il est nécessaire d’établir le bilan énergétique complet par cycle puis de l’extrapoler afin de déterminer le bilan annuel.

Sur base des données du constructeur et de l’étude thermodynamique du cycle, le bilan énergétique peut être évalué.

| Pour en savoir plus sur le bilan énergétique. |

1. Données de base

Un constructeur de stérilisateur fournit des données précises des consommations d’un stérilisateur standard couramment rencontré sur le marché :

Le préchauffage du système est la phase de mise à température et en pression de la vapeur en partant des conditions initiales d’un générateur au repos (température de l’eau dans le générateur à la température ambiante).

Plusieurs étapes sont nécessaires pour parvenir à un état stable de la vapeur en pression et en température.

Le stérilisateur présente les caractéristiques techniques suivantes :

- plage de température de stérilisation : 105-135°C,

- volume de la chambre de stérilisation : 587 litres,

- Capacité: 8 DIN (panier de 600 x 300 x 300 mm),

- double porte,

- générateur de valeur :

- puissance électrique : 40 kW,

- volume intérieur : 52 litres,

- volume d’eau : 31 litres.

- pas de recyclage des condensats (configuration « no ECO »),

- le système de stérilisation est local; c’est à dire que l’installation est compacte et que la distribution est composée de sections de tuyauterie réduites au maximum (importance de réduire les déperditions thermiques dans la distribution).

Les caractéristiques de la pompe à vide ne sont pas précisées. La plupart du temps on rencontre des pompes à vide à anneau liquide avec une puissance électrique de 2,2 [kW].

Le bilan des consommations et des apports énergétiques est repris dans le tableau suivant.

| Bilan des entrées et sorties énergétiques du système | ||||

| Équipement | Type | Unité | Consommation/cycle | |

| Générateur de vapeur | Entrée | eau osmosée | litres | 13 |

| électricité | kWh | 8,6 | ||

| Sortie | déperditions calorifiques à travers les conduites | kW | 0,8 | |

| Distribution | Sortie | pertes des conduites | kW | faibles |

| Autoclave | Sortie | pertes thermiques dans les parois de la double enveloppe | kW | 2,1 |

| pertes thermiques des parois des portes de la chambre | kW/porte | – fermée : 0,5 – ouverte : 1,4 |

||

| Pompe à vide | Entrée | eau adoucie | litres | 216 |

| électricité du moteur de pompe | kW | 2,2 | ||

| Sortie | condensat | litres | 229 | |

2. Consommation énergétique de vapeur

Cycle moyen

Les valeurs reprises dans le tableau sont des valeurs moyennes. Dans la pratique, on se rend compte que l’on peut atteindre des valeurs très variables suivant le type de charge à stériliser. En effet, une charge composée de linge change radicalement les consommations par rapport à une charge composée d’instruments métalliques de chirurgie (passage de 13 à 20 litres d’eau osmosée – 8,6 à 15,6 kWh au niveau du générateur électrique).

Estimation de l’énergie consommée par cycle

Si on se réfère à l’écart d’enthalpie sur le diagramme de Mollier de la vapeur d’eau entre de l’eau à 15°C 1 bar et de la vapeur saturée à 134°C 3.044 mbar, en multipliant la valeur de 2 670 kJ/kg ou 0,74 kWh/litre d’eau par la consommation d’eau, on obtient l’énergie dépensée par cycle; soit:

|

Consommation vapeur = 0,74 [kWh/litre] x 13 [litre/cycle] = 9,62 [kWh/cycle]

|

Cette énergie est plus importante que celle annoncée par le constructeur; soit 8,6 kWh (écart de 10 %).

3. Pertes des parois du système

Perte des parois

Dans cette configuration de stérilisateur (locale), les pertes thermiques à travers les parois des différents équipements sont sommées; à savoir :

|

pertes des parois [kW] = Pertesgénérateur + Pertesdouble paroi + Pertesportes + Pertesdistribution pertes des parois = 0,8 + 2,1 + 0,5 + négligeables = 3.4 [kW] |

Énergie perdue

L’énergie perdue à travers les parois durant un cycle est possible à évaluer puisqu’on peut considérer qu’au niveau :

- du générateur,

- de la distribution,

- de la double enveloppe.

les pertes sont constantes pour la simple raison que la vapeur saturée est stable en température et en pression à l’intérieur du système.

On ne peut pas tenir le même raisonnement pour les portes de la chambre de stérilisation. En effet, la température dans la chambre varie au cours du temps et il serait nécessaire d’intégrer la courbe de température en fonction du temps du cycle; les pertes étant proportionnelles à l’écart de température [t°chambre-t°ambiante]. Néanmoins, les valeurs données par le constructeur sont des valeurs moyennes par cycle.

|

Énergie perdue dans les parois par cycle [kWh] = (Pertesgénérateur + Pertesdouble paroi + Pertesportes + Pertesdistribution) x durée d’un cycle [heures] = 3.4 [kW] x 0,75 = 2,55 kWh |

4. Pertes dans les condensats de vapeur

Dans le générateur

Les condensats formés dans le générateur sont récupérés puisqu’ils se remélangent directement à l’eau de production de vapeur. On devine leur présence par le fait que les parois échangent de la chaleur avec l’ambiance; la vapeur cédant sa chaleur de condensation aux parois.

|

Estimation de la masse de condensats dans le générateur: mcondensats _g = 1 [kg] à 134 [°C] |

Dans la distribution et la double enveloppe

Des condensats de vapeur se forment en permanence pendant toute la durée du cycle de stérilisation. En effet, la vapeur se refroidit au contact des parois, se condense et enfin est évacuée de la distribution, de la double enveloppe par des pièges à eau. Ces condensats sont, en général, évacués à l’égout.

|

Estimation de la masse de condensats dans le générateur: mcondensats _de = 2.6 [kg] à 134 [°C] |

Dans la chambre de stérilisation

Pendant les phases de prétraitement, de stérilisation et de sèchage, la vapeur perd de l’énergie en cédant sa chaleur de condensation aux parois (portes) et à la charge. Il est résulte que des condensats se forment aussi dans la chambre.

| Dans cette estimation, on suppose que les condensats se forment principalement au début de prétraitement lorsque la charge et les parois des portes sont froides par rapport à la température de la vapeur à 100 [°C]. On suppose qu’à partir de la 4ème injection de vapeur pour atteindre le « plateau » de stérilisation à 134 [°C], la vapeur échange beaucoup moins de chaleur avec la charge et les portes. À noter que les parois séparant la chambre de la double enveloppe provoquent peu de condensation (parois chaudes).

Estimation de la masse de condensats dans la chambre de stérilisation :

mcondensats _ch = 10 [kg] à 100 [°C]

mcondensats _po = 0,6 [kg] à 100 [°C] |

Dans la pompe à vide

La pompe à vide aspire régulièrement le mélange diphasique de vapeur et de condensats de la chambre de stérilisation.

On se rend compte, en analysant le bilan énergétique de la pompe à vide, qu’une bonne partie de l’énergie du cycle de stérilisation se retrouve dans les condensats formés dans la chambre. À ce stade du cycle, l’énergie résiduelle est encore importante.

A chaque évacuation de la chambre, les condensats et la vapeur sont mélangés à l’eau froide de l’anneau liquide et perdent, par conséquent, leur énergie.

5. Récapitulatif du bilan énergétique

| Pour en savoir plus sur le bilan énergétique. |

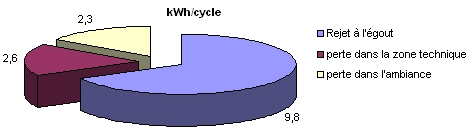

Bilan d’un cycle de stérilisation

Le schéma et le tableau suivants représentent la distribution énergétique durant un cycle de stérilisation. On voit sur ce cycle que l’on se place dans des conditions énergétiques déplorables où l’on ne récupère rien. En effet, et comme c’est souvent le cas dans la pratique, les pertes par les parois confinées en grande partie dans l’espace technique des stérilisateurs sont évacuées directement à l’extérieur et la chaleur résiduelle des condensats mélangés à l’eau de l’anneau liquide de la pompe à vide est perdue à l’égout.

| Bilan global | ||

| Énergies en entrée | kWh/cycles | % |

| Générateur | 10 | 68 |

| Pompe à vide | 4,6 | 32 |

| Énergies en sortie | kWh/cycles | |

| Mélange condensats et liquide de service | 9,4 | 64 |

| Condensats de la double enveloppe | 0,4 | 4 |

| Pertes par les parois | 2,5 | 17 |

| Chaleur résiduelle de la charge et de la cuve vers l’ambiance | 2,2 | 15 |

Bilan énergétique annuel des cycles

Sur base de l’évaluation du bilan énergétique et de données fournies par un hôpital de capacité moyenne, le bilan global par année est présenté ci-dessous.

Soit :

| Quelques chiffres de consommation pour un hôpital de 250 lits | |||

| Équipement | Quantité | Nbre de cycle/équipement.an | Nbre de cycle total |

| Stérilisateur | 4 | 1 572 | 6 291 |

| Consommation | Unité | /cycles | /an |

| Eau osmosée (vapeur) | m³ | 0,013 | 82 |

| Eau adoucie (vide) | m³ | 0,216 | 1 358 |

| Électricité | kWh | 10,7 | 66 936 |

| Pertes | Unité | /cycles | /an |

| Rejet à l’égout | kWh | 9,4 + 0,4 | 59 135 + 2516 |

| zone technique | 2,6 | 16 042 | |

| Ambiance (nécessité de climatiser?) | 2,3 | 14 155 | |

|

|

|||

Bilan financier annuel des cycles

Ici, le coût annuel d’exploitation des stérilisateurs est traité uniquement en fonction de la consommation énergétique et de la production d’eau. En reprenant le cas de l’hôpital de 250 lits, on peut considérer les coûts dans le tableau suivant sachant que:

- le coût de l’eau traitée est fonction de la dureté de l’eau brute (moyenne de 30-35 °F). De l’ordre de:

- 1,9 [€/m³] pour l’eau osmosée;

- 1,7 [€/m³] pour l’eau adoucie.

- le prix du KWh électrique est de 0,11 [€].

| Quelques chiffres de coûts pour un hôpital de 250 lits | ||||

| Équipement | Quantité | Nbre de cycle/équipement.an | Nbre de cycle total | |

| Stérilisateur | 4 | 1 572 | 6 291 | |

| Consommation | Unité | Quantité total | Coût unitaire | Coût total [€] |

| Eau osmosée (vapeur) | m³ | 82 | 2.75 [€/m³] | 156 |

| Eau adoucie (vide) | m³ | 1 358 | 2,5 [€/m³] | 3 395 |

| Électricité | kWh | 66 936 | 0,11 [€/kWh] | 7 362 |

|

|

||||

Consommation entre les cycles

Attention que les coûts estimés sur base des cycles ne reprennent que les consommations pendant ces cycles; ce qui en réalité sous-estime les consommations réelles puisque la vapeur est maintenue à une pression de 3 bar dans la double enveloppe pendant la journée. Ce qui veut dire, qu’entre les cycles, il faut tenir compte des consommations de vapeur dues aux pertes par les parois :

- du générateur (0,8 [kW]),

- de la distribution et de la double enveloppe (2,1 [kW]),

- de la chambre avec porte fermée (0,5 [kW]).

quantifiées par la condensation de vapeur à 3 [bar] :

|

Qperte_inter cycle = h »vapeur à 3 bar 134°C – h’eau à 3 bar 134°C = 2 726 [kJ/kg] – 561 [kJ/kg] Qproduction = 2 165 [kJ/kg] |

La chaleur résiduelle dans les condensats s’exprime par la relation :

|

Qcond_inter cycle = h’vapeur à 3 bar 134°C – h’eau à 15°C = 561 [kJ/kg] – 67 [kJ/kg] Qproduction = 494 [kJ/kg] |

Bilan énergétique annuel entre les cycles

On rappelle que sur base d’expériences de terrain:

- la durée moyenne d’un cycle est de l’ordre de 0,75 [h];

- la durée de présence en stérilisation est de l’ordre de 14 [h/jour], 5,5 [jour/semaine];

- l’énergie de condensation de la vapeur à 3 bar est de 2 165 [kJ/kg];

- l’énergie résiduelle dans les condensats est de 494 [kJ/kg].

Sur une année, les consommations sont consignés dans le tableau suivant :

| Consommation entre les cycles | ||||||

| Unité | Quantité | |||||

|

Nbre d’équipement |

– | 4 | ||||

|

Nbre de cycle/équipement.an

|

cycle/an | 1 572 | ||||

|

Durée des cycles/équipement.an

|

h/équi.an | 1 572 x 0,75 = 1 179 | ||||

|

Nbre d’heure de fct en Stérilisation

|

h/an | 4 000 | ||||

|

Durée entre cycle/équipement.an

|

/équi.an | 4 000 – 1 179 = 2 821 | ||||

|

Durée totale entre cycles/an

|

h/an | 2 821 x 4 = 11 284 | ||||

|

Pertes dans les parois entre les cycles

|

kWh/an | 11 284 x (0,8 + 2,1 + 0,5) = 38 365 | ||||

| Quantité de vapeur nécessaire entre cycles/an | kg/an | 11 284 x (2,1 + 0,5) x 3600 /2 165

= 48 784 |

||||

| Énergie résiduelle dans les condensats | kWh/an | 48 784 x 494 / 3 600 = 6 694 | ||||

| Énergie électrique nécessaire au générateur | kWh/an | 38 365 + 6 694 = 45 059 | ||||

Si la durée moyenne d’un cycle augmente, comme c’est le cas dans certaines stérilisations centrales (pour des raisons d’assurance qualité), les calculs dans le tableau ci-dessus changent :

- Les intercycles diminuent et réduisent la possibilité de valoriser l’intermittence.

- Les consommations d’eau et énergétiques pendant les cycles sont plus importantes.

- …

| Consommation entre les cycles | ||||||

| Unité | Quantité | |||||

|

Nbre d’équipement

|

– | 4 | ||||

|

Nbre de cycle/équipement.an

|

cycle/an | 1 572 | ||||

|

Durée des cycles/équipement.an

|

h/équi.an | 1 572 x 1,25 = 1 965 | ||||

|

Nbre d’heure de fct en Stérilisation

|

h/an | 4 000 | ||||

|

Durée entre cycle/équipement.an

|

h/équi.an | 4 000 – 1 965 = 2 035 | ||||

|

Durée totale entre cycles/an |

h/an | 2 035 x 4 = 8 140 | ||||

|

Pertes dans les parois entre les cycles

|

kWh/an | 8 140 x (0,8 + 2,1 + 0,5) = 27 676 | ||||

| Quantité de vapeur nécessaire entre cycles/an | kg/an | 8 140 x (2,1 + 0,5) x 3600 /2 165

= 35 192 |

||||

| Énergie résiduelle dans les condensats | kWh/an | 35 192 x 494 / 3 600 = 4 829 | ||||

| Énergie électrique nécessaire au générateur | kWh/an | 27 676 + 4 829 = 32 505 | ||||

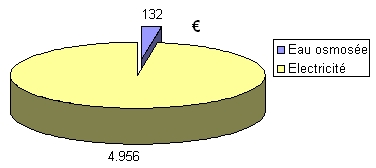

Bilan financier annuel entre les cycles

| Consommation | Unité | Quantité total | Coût unitaire | Coût total [€] |

| Entre les cycles/an | ||||

| Eau osmosée (vapeur) | m³ | 48 | 2,75 [€/m³] | 132 |

| Électricité | kWh | 45 059 | 0,11 [€/kWh] | 4 956 |

|

||||

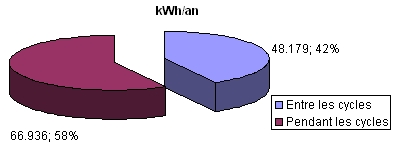

Bilan énergétique global

Influence des temps morts entre cycles

Sachant que l’on peut grouper les consommations entre les cycles et le démarrage, ce bilan permet de mettre en évidence le gaspillage d’énergie entre les cycles (42 %) afin de maintenir le système sous pression et naturellement à haute température.

| Consommation [kWh] |

| Entre les cycles |

| 45 059 + 3 120 |

| Pendant les cycles |

| 66 936 |

|

|

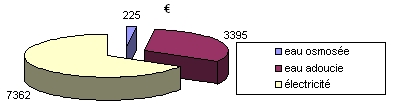

Répartition des coûts

Ce bilan total annuel montre qu’il est impératif d’analyser les possibilités d’optimiser à la fois les consommations d’électricité et d’eau.

| Consommation | Unité | Quantité total | Coût unitaire | Coût total [€/an] |

| Entre les cycles | ||||

| Eau osmosée (vapeur) | m³/an | 48 | 2,75 [€/m³] | 132 |

| Électricité | kWhan | 45 059 | 0,11 [€/kWh] | 4 956 |

| Pendant les cycles | ||||

| Eau osmosée (vapeur) | m³/an | 82 | 2,75 [€/m³] | 225 |

| Eau adoucie (vide) | m³/an | 1 358 | 2,5 [€/m³] | 3 395 |

| Électricité | kWh/an | 66 936 | 0,11 [€/kWh] | 7 362 |

| Au démarrage de l’installation | ||||

| Eau osmosée (vapeur) | m³/an | 4,2 | 2,75 [€/m³] | 11 |

| Électricité | kWh/an | 3 120 | 0,11 [€/kWh] | 343 |

Coût global des consommations

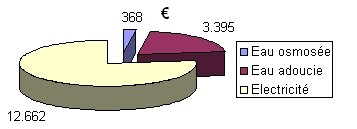

Ce qui donne par type de consommation les coûts suivants :

| Consommation | Unité | Quantité total | coût unitaire | coût total [€] |

| Consommations et coûts annuels | ||||

|

Eau osmosée (vapeur) |

m³ | 134 | 2,75 [€/m³] |

368

|

|

Eau adoucie (vide)

|

m³ | 1 358 | 2,5 [€/m³] |

3 395

|

|

Électricité

|

kWh | 115 115 | 0,11 [€/kWh] |

12 662

|

| Total | 16 425 | |||

|

|

||||

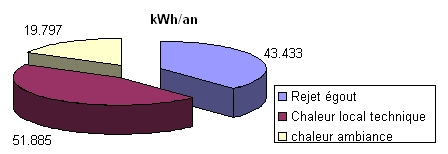

Répartition des pertes annuelles par secteur

La répartition des pertes est :

| Répartition des pertes | ||||||

| Unité | Quantité | |||||

|

Rejet à l’égout |

KWh/an | 36 739 + 6 694 = 43 433 | ||||

|

Chaleur dans la zone technique

|

16 042 + 32 723 + 3 120 = 51 885 | |||||

|

Chaleur dans l’ambiance

|

14 155 + 5 642 = 19 797 | |||||

| Total | 115 115 | |||||

|

|

Conclusions

Si on se réfère à la consommation totale d’énergie électrique d’un hôpital de 250 lits (par rapport à notre exemple), soit 10 000 kWh/lit, on se rend compte que la consommation électrique d’un parc de 4 stérilisateurs est de l’ordre de 4 à 5 % de la facture énergétique.

Source ICEDD.

| Consommation annuelle électrique | ||||||

| Unité | Quantité | |||||

|

Pour 4 stérilisateurs

|

KWh/an | 115 115 | ||||

|

Totale pour 250 lits

|

10 000 x 250 = 2 500 000 | |||||

| Soit 4,6 % | ||||||

Il est bien évident que l’activité chirurgicale est différente d’un hôpital à l’autre et, par conséquent, ce ratio est variable.

À titre comparatif, sachant que :

- 1 [L] de mazout ou 1 [m³] de gaz libère 10 [kWh] d’énergie,

- le rendement moyen des centrales électrique étant de 38 %;

- les pertes au niveau du transport électrique sont de l’ordre de 10 %.

on se rend compte que sans limitation des pertes que l’on consomme l’équivalent de

|

11 511 / (0,38 x 0,9) [L] de fuel ou [m³] de gaz de centrale électrique. Soit : 33 658[L] de fuel ou [m³] de gaz |

À noter que le bilan des pertes peut-être plus optimiste si on considère que la chaleur cédée par les stérilisateurs à l’ambiance sert à chauffer le local en période froide. Si par malheur, la stérilisation est équipée d’une climatisation ou d’une ventilation rafraîchie tout au long de l’année (ce qui est souvent le cas) et qu’il y a destruction de l’énergie (on chauffe et on refroidit en même temps), le dégagement calorifique des stérilisateurs vers l’ambiance constitue une perte.