Comparer deux régimes de température d’eau glacée pour un ventilo-convecteur

Principe du bilan

Comparons deux installations de climatisation équipées de ventilos-convecteurs.

La différence principale réside dans le choix des températures du régime d’eau glacée : si la boucle d’eau fonctionne sous plus haute température, le COP de la machine frigorifique s’en trouvera amélioré et la condensation de l’humidité de l’air sera diminuée.

Le coût d’exploitation en sera plus faible.

Bien sûr, un surdimensionnement des appareils sera nécessaire au départ, et donc un surcoût d’investissement…

Sélection des équipements

Supposons un bâtiment de 120 bureaux de 12 m² dont les exigences sont :

- Puissance en froid nécessaire par bureau (puissance sensible : 1200 W)

- Taux de ventilation : 30 m³/h/bureau

- Niveau sonore < NR 35

- Consigne ambiante : 25°C

Sélection n°1 : appareil X, taille 2 – régime 6/12°C

Investissement : 320 € pour le ventilo et 195 € pour l’habillage.

Caractéristiques de fonctionnement en vitesse moyenne :

- Puissance sensible : 1,23 kW

- Puissance totale : 1,63 kW

Autrement dit, suite à sa température en dessous du point de rosée de l’ambiance, l’appareil va déshumidifier l’ambiance et consommer 1,63 kW, alors que 1,23 sont utiles en sensible. Soit 32 % supplémentaires…

En tablant sur un taux d’utilisation simultanée des équipements de 80 %, on déduit une puissance totale appelée au groupe frigorifique de :

Qfrigo = 120 X 1,63 kW x 0,8 = 156 kW

Sélection n°2 : appareil X, taille 4 – régime 12/16°C

Investissement : 440 € pour le ventilo et 220 € pour l’habillage.

Caractéristiques de fonctionnement en vitesse moyenne :

- Puissance sensible : 1,23 kW

- Puissance totale : 1,41 kW

Autrement dit, suite à sa température en dessus du point de rosée de l’ambiance, l’appareil ne va pratiquement pas déshumidifier l’ambiance et ne consommera que 15 % supplémentaires…

En tablant sur un taux d’utilisation simultanée des équipements de 80 %, on déduit une puissance totale appelée au groupe frigorifique de :

Qfrigo = 120 X 1,41 kW x 0,8 = 135 kW

Sélection du groupe frigorifique

Dans le premier cas, on sélectionne un groupe frigo dans le catalogue d’un fournisseur :

- Puissance froid : 156 kW

- Puissance électrique : 52 kW

- Efficacité frigorifique en régime 6°C/12°C: 156/52 = 3

- Prix d’achat : 16 500 €

Dans le deuxième cas, on sélectionne une machine moins puissante :

- Puissance froid : 135 kW

- Puissance électrique : 45 kW

- Efficacité frigorifique en régime 6°C/12°C : 135/45 = 3

- Prix d’achat : 15 500 €

Comparaison des coûts d’exploitation

Gain sur la déshumidification de l’air ambiant

Hypothèse de départ : le taux de brassage de l’air dans le ventilo-convecteur est de l’ordre de 8 vol/h. Autrement dit, on estime en première approximation que la teneur en eau de l’air ambiant se stabilise à la teneur en eau de l’air saturé à la température moyenne de la batterie froide (l’entièreté de l’air du local passe tellement de fois dans le ventilo-convecteur que toute l’eau condensable contenue dans l’air sera évacuée).

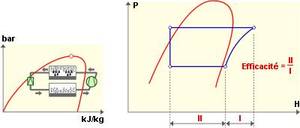

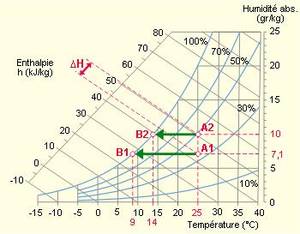

Passage de l’air sur la batterie froide du ventilo-convecteur.

- cas du ventilo travaillant en régime 6°C/12°C (température moyenne de batterie de 9°C (point B1)). Ambiance du local (point A1) : température ambiante de 25°C, teneur en eau de l’air : 7,1 g/kg.

- cas du ventilo travaillant en régime 12°C/16°C (température moyenne de batterie de 14°C (point B2)). Ambiance du local (point A2) : température ambiante de 25°C, teneur en eau de l’air : 10 g/kg

Pour une température ambiante de 25°C, la différence d’enthalpie DH entre les points d’ambiance est de :

50,5 kJ/kg – 43,3 kJ/kg = 7,2 kJ/kg.

On estime que ce gain d’énergie de 7,2 kJ/kg est effectif durant 875 h/an (nombre d’heures en semaine de 8 à 18h, pendant lesquelles la température extérieure est supérieure à 14°C, selon le fichier météo moyen de Uccle).

Le gain énergétique par ventilo s’élève donc à :

7,2 kJ/kg x 30 m³/h x 1,2 kg/m³ = 259 kJ/h ou 72 W

72 W x 875 h/an = 63 kWhthermiques/an

63 kWhthermiques/an / 3 = 21 kWhélectriques/an ou 3,6 €/an (à 0,16 €/kWh)

(avec un COP de machine frigorifique de 3).

Ou pour 120 ventilo-convecteurs avec un facteur de simultanéité de 0,8 :

3,6 €/an x 120 x 0,8 = 346 €/an

Gain sur l’augmentation des performances de la production de froid

On considère que, dans des conditions standards, une machine frigorifique fonctionne à sa pleine puissance environ 1000 h/an.

En fonction de la solution choisie, la production de froid consommera donc :

| Production thermique | Consommation électrique (COP de 3) |

|

|

Régime 6/12°C (156 kW) |

156 kW x 1000 h/an = 156 000 kWhth | 156 000 kWhth/an / 3 = 52 000 kWhélec/an |

|

Régime 11/16°C (135 kW) |

135 kW x 1000 h/an = 135 000 kWhth | 135 000 kWhth/an / 3 = 45 000 kWhélec/an |

Cependant, on estime qu’augmenter la température d’évaporation de la machine frigo de 1°C diminue sa consommation de 3%.

Ainsi, si la température moyenne de l’eau dans l’évaporateur augmente de 5°C en changeant de régime de dimensionnement des ventilateurs (on fait l’hypothèse favorable que la production de froid n’alimente que les ventilos-convecteurs), c’est-à-dire qu’elle passe de 9° à 14°C, on gagne 15% sur la consommation électrique de la machine frigo de 135 kW. Sa consommation devient donc :

85% x 45 000 kWhélec/an = 38 250 kWhélec/an

Si la machine frigorifique n’alimente que des ventilos-convecteurs, le gain réalisable grâce aux performances de la machine frigorifique s’estime donc à :

52 000 kWhélec/an – 38 250 kWhélec/an = 13 750 kWhélec/an

ou 2200 €/an à 0,16 €/kWh.

Si la machine frigorifique alimente également des batteries de traitement d’air à un régime 6°/12°, la température moyenne de l’évaporateur diminuera (en fonction du type de raccordement hydraulique). Le gain sur le rendement de la machine frigo peut devenir quasi nul. Le gain total sera alors réduit à :

52 000 kWhélec/an – 45 000 kWhélec/an = 7000 kWhélec/an

ou 1120 €/an à 0,16 €/kWh.

Remarque : ce calcul reste théorique car le COP des machines frigorifiques d’une même gamme varie et cette variation n’est pas fonction de la puissance.

Bilan global

| Différence (- = perte, + = gain) |

|

| Coût ventilos (1) | de -14 400 à -17 400 € |

| Coût machine frigo | +1 000 € |

| Coût total | de -13 400 à -16 400 € |

| Gain sur la déshumidification | +346 €/an |

| Gain sur la production de froid (2) | de +1 120 €/an à 2 200 €/an |

|

Gain total |

de 1 466 €/an à 2 546 €/an |

| Temps de retour | de 5,3 ans à 11,2 ans |

(1) avec ou sans habillage.

(2) si on peut ou pas faire fonctionner la machine frigo à haute température.

Le bilan final dépend fortement du surcoût des ventilo-convecteurs (achat de l’habillage ou non) et de la possibilité d’exploiter l’augmentation du régime de fonctionnement également au niveau de la production de froid. Tout dépend des autres types d’équipement également alimentés en eau glacée.

Cet exemple montre également que chaque cas est particulier et mérite une analyse approfondie.

Par ailleurs, n’oublions pas dans le bilan, l’amélioration du confort (augmentation de la température de pulsion) et la réduction des risques liés à la condensation sur les tuyauteries de la boucle d’eau glacée …