Évaluer l’efficacité énergétique des chaudières

Chaudière en coupe, lorsque le brûleur est en fonctionnement et lorsqu’il est à l’arrêt : une partie de l’énergie contenue dans le combustible consommé est directement perdue par la chaudière.

Rendement de combustion

Le rendement de combustion d’une chaudière est l’image de la transformation complète du combustible en chaleur et de la transmission de celle-ci à l’eau de la chaudière.

Ordre de grandeur

Théoriquement, une chaudière moderne performante (sans condensation) et parfaitement réglée pourrait atteindre un rendement de combustion de 93-94 %, ce qui signifie que 5 % de l’énergie contenue dans le combustible est perdue sous forme de chaleur et d’imbrûlés dans les fumées.

Dans la pratique, un rendement de combustion de 93 % peut être considéré comme très bon.

À l’inverse, on peut considérer qu’une valeur de 88 % mérite une amélioration, sachant qu’une diminution de 1 unité (1 %) du rendement de combustion équivaut, en première approximation, à une surconsommation de 1 %.

| Exemple.

Une chaudière de 400 kW consomme annuellement 60 000 m³ de gaz. Une amélioration du rendement de combustion de 1 %, par un meilleur réglage du brûleur permet d’économiser 600 m³ de gaz, soit environ 420 €/an (à 0,7 €/m³ de gaz). |

Pour les chaudières à condensation récentes, le rendement de combustion pourrait atteindre des valeurs théoriques de l’ordre de 108 %.% sur PCI.

Origine possible d’un mauvais rendement de combustion

Un mauvais rendement de combustion d’une chaudière peut avoir pour origine :

- un brûleur inadapté à la chaudière,

- un mauvais réglage du brûleur,

- un encrassement de la chaudière,

- un tirage trop important de la cheminée,

- des entrées d’air parasites,

- ou tout simplement une chaudière de conception trop ancienne.

Évaluer le rendement de combustion d’une chaudière existante

Pour les chaudières au fuel : selon la fiche d’entretien

Actuellement, suivant la PEB chauffage, l’entretien annuel des chaudières fonctionnant au fuel est obligatoire. Il doit être accompagné d’une mesure du rendement de combustion. Le résultat de cette mesure est consigné sur une fiche d’entretien dont la conservation par l’utilisateur est obligatoire.

On peut cependant émettre certaines réserves quant à l’interprétation que l’on peut faire de ce chiffre.

Premièrement parce qu’il s’agit de la mesure effectuée juste après l’entretien. Le rendement obtenu est donc souvent meilleur que le rendement moyen durant la saison de chauffe (déréglage, encrassement progressif, …).

Ensuite, la pratique montre que l’exactitude des chiffres repris sur la fiche peut parfois être discutée. Pour l’illustrer, voici deux exemples :

- La température ambiante reprise sur la fiche est presque toujours de 20°C. Il n’est pas rare de rencontrer une température de 35°C dans les anciennes chaufferies mal ventilées abritant des chaudières et des conduites mal isolées.

- La température des fumées est indiquée sur la fiche, alors que la buse d’évacuation ne comporte pas de trou pour permettre la prise de mesure.

Trou dans la buse de raccordement, permettant la mesure des caractéristiques des fumées.

Notons en outre qu’actuellement, selon la PEB chauffage, les chaudières fonctionnant à combustible solide et liquide sont soumises à une obligation de mesure du rendement : 1 fois par an et les chaudières à combustible gazeux 1 fois tous les 2 à 3 ans en fonction de la puissance utile du générateur.

| Pour comprendre les termes d’une attestation d’entretien d’une chaudière fuel et interpréter les données qui y sont reprises. |

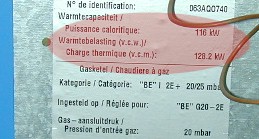

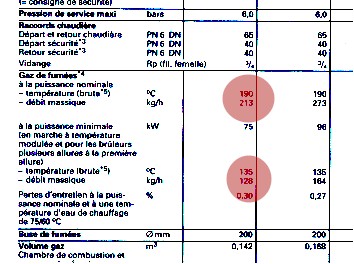

Pour les chaudières gaz : selon la plaque signalétique

Dans le cas d’une chaudière gaz à brûleur atmosphérique, le débit de gaz ne peut être réglé. On peut donc rapidement estimer le rendement de combustion au départ de la plaque signalétique de la chaudière. En effet, cette dernière mentionne la puissance fournie à l’eau et la puissance fournie par le brûleur :

- soit directement sous forme d’une puissance (« charge thermique » ou « puissance brute ») en [kW],

- soit sous forme d’un débit de gaz en [m³/h] qu’il faut multiplier par 9,45 [kWh/Nm³] (si le gaz de référence est du G20) ou 8,13 [kWh/Nm³] (si le gaz de référence est du G25) pour obtenir la puissance en [kW].

En divisant l’un par l’autre, on obtient le rendement utile qui équivaut au rendement de combustion, aux pertes vers la chaufferie près.

| Exemple.

Plaque signalétique d’une chaudière gaz atmosphérique : le rendement utile nominal de la chaudière vaut |

C’est en effectuant ce calcul que l’on se rend compte que des chaudières gaz atmosphériques relativement récentes (.. 1996 ..) présentent des valeurs de rendement utile relativement bas (juste égaux au minimum requis par la réglementation de 1988), de l’ordre de 86 .. 87 %. Cela s’explique par l’important excès d’air nécessaire à ce type de brûleur.

Attention, certains techniciens chargés de l’entretien des chaudières remplissent, pour les chaudières gaz atmosphériques, une attestation semblable aux attestations d’entretien des chaudières fuel. Le calcul de rendement de combustion qui y figure n’a aucune signification. En effet, il est impossible de mesurer les caractéristiques des fumées dans le coupe-tirage de la chaudière (et pourtant c’est ce que ces sociétés font), du fait du mélange des fumées avec de l’air et des turbulences présentes à cet endroit.

Pour les brûleurs gaz à air pulsé, il faut comme pour les brûleurs fuel, se fier à la fiche d’entretien.

Mesurer le rendement de combustion d’une chaudière existante

Le rendement de combustion repris sur la fiche d’entretien est une valeur instantanée prise juste après l’entretien. Cette valeur peut se dégrader dans le temps, notamment par l’encrassement de la chaudière et du brûleur, mais également par modification des caractéristiques (pression, température) de l’air comburant.

Il est donc bon, pour les grosses installations, de procéder à une ou plusieurs mesures de rendement entre 2 entretiens, par exemple, à chaque changement de saison.

| Pour visualiser les différentes techniques de mesure du rendement de combustion. | |

| Pour interpréter le résultat d’une mesure de rendement de combustion. |

Par exemple, la présence de suie dans la chaudière va diminuer l’échange entre les fumées et l’eau. Cela va augmenter la température des fumées, donc aussi les pertes vers la cheminée : 1 mm de suie sur la surface de l’échangeur équivaut à une perte de rendement de combustion de 4 à 8 %. On peut également prendre comme référence qu’une température de fumée supérieure de 15°C à la valeur mesurée lors du dernier entretien indique souvent un encrassement excessif de la chaudière (cela équivaut à une surconsommation de 1 .. 1,5 %).

| Améliorer le réglage du brûleur. |

| Améliorer la maintenance de la chaudière. |

| Changer le brûleur. |

Pertes vers la chaufferie

Lorsque le brûleur est en fonctionnement, la chaleur de la flamme et des fumées est en grande partie transmise à l’eau de chauffage. La flamme rayonne également vers des zones qui dans les anciennes chaudières ne sont par irriguées par l’eau et qui plus est, ne sont pas toujours isolées.

Il s’agit principalement de la porte-foyer, du fond et du socle de la chaudière.

Chaudière de 1972 : la porte-foyer peu isolée dont la température de surface durant le fonctionnement du brûleur est proche de 100°C.

Malheureusement, il est difficile et souvent onéreux d’isoler une ancienne porte-foyer.

Il faut cependant retenir que la mauvaise isolation de certaines parties de la chaudière est un symbole de la vétusté et du peu de performance de celle-ci.

Ordre de grandeur

Pertes vers l’ambiance totales (pertes par parois sèches + pertes par parois irriguées) des anciennes chaudières lorsque le brûleur est en action, en pourcentage de la puissance de la chaudière.

1 : chaudière au charbon converties au fuel

2 : chaudière gaz atmosphérique

3 : chaudière fuel ou gaz à brûleur pulsé.

Source : le Recknagel.

Pertes à l’arrêt

Pertes vers la chaufferie

Entre les périodes de fonctionnement du brûleur, la chaudière perd sa chaleur vers la chaufferie.

Degré d’isolation de la chaudière

L’importance de cette perte dépend d’abord du degré d’isolation de la jaquette de la chaudière.

Les chaudières actuelles sont isolées avec une épaisseur de laine minérale d’environ 10 cm. Il en résulte des pertes vers la chaufferie négligeables (de l’ordre de 0,1 .. 0,7 % de la puissance nominale).

Il n’en va pas de même pour les anciennes chaudières où l’isolant ne dépasse parfois pas une épaisseur de 3 cm sans compter des zones qui parfois ne sont pas isolées ou équipées d’un isolant en piteux état.

Chaudière de 1979 isolée par 3 cm de laine minérale et comportant certaines zones non isolées.

Indice

On peut se faire une première idée des pertes vers la chaufferie en plaçant la main sur la jaquette de la chaudière. Si celle-ci est chaude, il est fort à parier que le degré d’isolation est faible (si le brûleur fonctionne, attention aux risques de brûlure sur les zones non isolées comme la face avant !).

Un contact avec la main permet de se faire une première idée de la qualité de l’isolation.

Références : sur les chaudières modernes non isolées, on ne sent rien et on se brûle à partir de 65°C.

Attention, il existe encore de vieilles chaudières dont l’isolant est fixé à la carrosserie et non sur le « corps » de la chaudière. Dans ce cas, il est possible que l’espace compris entre l’isolant et la chaudière soit en permanence parcouru par un courant d’air. Cela augmente fortement les pertes à l’arrêt, bien que la jaquette semble froide.

Ordre de grandeur

| Si on veut être plus précis, il est possible de mesurer sur site les pertes à l’arrêt des chaudières, en disposant d’un thermomètre de contact. |

Lors d’audits énérgétiques nous avons pu effectuer différentes mesures de température sur d’anciennes chaudières (datant de 1975 à 1985). En moyenne, le pourcentage moyen des pertes mesurées tournait autour des

0,4 .. 0,6 % de la puissance nominale de la chaudière

0,5 % de pertes peut donc être considéré comme un ordre de grandeur représentatif pour les pertes vers l’ambiance d’une ancienne chaudière.

| Exemple.

Une chaudière de 400 kW a des pertes vers la chaufferie de 0,5 %. Le brûleur de cette chaudière est à l’arrêt environ 4 500 heures par an. Heures pendant lesquelles la chaudière est maintenue en température. La perte annuelle engendrée est de : 0,005 x 400 [kW] x 4 500 [h/an] = 9 000 [kWh/an] ou 900 [litres fuel ou m³ gaz /an] Le remplacement de cette chaudière par une nouvelle chaudière ayant une perte de 0,2 % permettrait donc une première économie de 540 [litres fuel ou m³ gaz /an]. |

| Réisoler la chaudière. |

Influence de la température de l’eau dans la chaudière

La température de l’eau dans les chaudières influence également les pertes à l’arrêt. Ces dernières seront plus importantes si les chaudières sont maintenues à haute température toute l’année.

Ainsi, si la température de l’eau dans une chaudière varie complètement en fonction des conditions climatiques (attention, ce qui n’est pas possible pour toutes les chaudières), on obtiendrait, dans la chaudière, une température moyenne sur la saison de chauffe d’environ 43°C. Par rapport à une chaudière maintenue en permanence à 70°C, les pertes à l’arrêt sont réduites de :

1 – [(43 [°C] – 20 [°C]) / (70 [°C] – 20 [°C])] 1,25 = 62 [%]

| Améliorer la régulation en température de la production. |

Balayage du foyer

Lorsque le brûleur est à l’arrêt, tout courant d’air dans la chaudière va entraîner son refroidissement. Or l’alimentation en air des anciens brûleurs pulsés(environ, avant 1985) ainsi que les brûleurs gaz atmosphériques reste en permanence ouverte, même lorsque le brûleur est à l’arrêt. Il en résulte, par effet de tirage naturel, une perte importante vers la cheminée.

Clapet d’air fermé à l’arrêt sur un brûleur.

Indice

Il suffit de mettre la main devant l’entrée d’air du brûleur pour se rendre compte du courant d’air engendré par le tirage de la cheminée. Il est même parfois possible de voir le ventilateur d’un brûleur pulsé entraîné naturellement par celui-ci.

Ordre de grandeur

| Si on veut être plus précis, il est possible de mesurer sur site les pertes par balayage des chaudières, en disposant d’un anémomètre ou en mesurant la dépression dans la cheminée. |

Ici aussi, nous avons pu effectuer différentes mesures de température sur d’anciennes chaudières (datant de 1975 à 1985). En moyenne, le pourcentage moyen des pertes par balayage mesurées tournait autour des

1 .. 1,5 % de la puissance nominale de la chaudière

| Exemple.

Reprenons la chaudière de 400 kW de l’exemple précédent. Cette chaudière est équipée d’un brûleur dont le clapet d’air ne se referme pas à l’arrêt. Aux 0,5 % de pertes vers la chaufferie, viennent s’ajouter 1,5 % de pertes vers la cheminée lorsque le brûleur est à l’arrêt. La chaudière présente donc des pertes à l’arrêt totales de 2 %. La perte annuelle engendrée est donc de : 0,02 x 400 [kW] x 4 500 [h/an] = 36 000 [kWh/an] ou 3 600 [litres fuel ou m³ gaz /an] Le remplacement de cette chaudière par une nouvelle chaudière avec un brûleur relativement étanche à l’arrêt réduirait la perte à l’arrêt totale à 0,2 % et permettrait donc une première économie de 3 240 [litres fuel ou m³ gaz /an]. Attention, on se rend compte que le coefficient de perte à l’arrêt de la chaudière aura d’autant plus d’impact sur la consommation annuelle que la chaudière est maintenue longtemps en température, brûleur à l’arrêt, c’est-à-dire :

|

Cas particulier des chaudières gaz atmosphériques

Les chaudières gaz à brûleur atmosphérique couramment rencontrées dans les installations de petite et moyenne puissance sont des chaudières dont le foyer reste en permanence ouvert.

En théorie, cela ne devrait pas engendrer de perte par balayage importante. En effet, selon l’ARGB, les chaudières atmosphériques sont conçues pour « retomber en température » entre les demandes de chauffage. Étant froide durant les périodes d’arrêt, les pertes s’annulent. De plus, la présence d’un coupe-tirage supprime le tirage dans la chaudière si celle-ci est froide.

Ce fonctionnement idéal n’est pas cependant guère rencontré en pratique :

- Les chaudières sont le plus souvent maintenues en température sur leur aquastat.

- Même lorsque le fonctionnement du brûleur est directement commandé par un thermostat d’ambiance, l’inertie thermique des chaudières (qui diminue avec le volume d’eau de la chaudière) les maintient, sauf exception (installations domestiques), à une certaine température moyenne.

La perte par balayage qui en résulte est de l’ordre de 1 .. 2 % de la puissance de la chaudière.

Notons que le balayage d’air dans les chaudières atmosphériques tend à diminuer avec la technologie des brûleurs à prémélange et les nouvelles configurations de chaudière (présence d’un ventilateur d’extraction s’arrêtant à l’arrêt, évacuation des fumées par le bas de la chaudière, …). Le passage d’air à l’arrêt est fortement freiné, ce qui limite les pertes par balayage à des valeurs de 0,2 .. 0,6 %.

Attention aux brûleurs récents (après 1985)

Témoin de position du clapet d’air d’un brûleur :

clapet en position fermée et clapet en position ouverte.

Attention, posséder un brûleur récent n’est pas une garantie de suppression des pertes par balayage. En effet, le clapet d’air qui, théoriquement, devrait se refermer à l’arrêt du brûleur, ne fonctionne pas toujours correctement :

- Si le rappel se fait mécaniquement (contre poids ou ressort), le système peut se coincer avec le temps en position ouverte.

- Si le rappel est assuré par un servomoteur, l’alimentation électrique ne peut être coupée à l’arrêt du brûleur. Il n’est ainsi pas rare de rencontrer des brûleurs dont le raccordement électrique est mal réalisé : la commande d’enclenchement du brûleur ouvre électriquement le clapet d’air; lorsque la régulation commande l’arrêt du brûleur, l’alimentation électrique de ce dernier est coupée; le clapet d’air ne peut plus se refermer puisque le servomoteur n’est plus alimenté. Il faut donc revoir le câblage du brûleur.

Même avec un brûleur récent, il faut donc vérifier, en plaçant la main devant l’entrée d’air du brûleur, que celle-ci ne laisse pas en permanence un libre passage à l’air.

Comparaison : les chaudières actuelles

Les chaudières actuelles présentent des pertes à l’arrêt nettement moindre que les anciens modèles :

- suppression des pertes par balayage, notamment par fermeture du foyer à l’arrêt,

- isolation renforcée de la jaquette de la chaudière,

- régulation de la température de la chaudière en fonction des besoins.

À titre de comparaison, voici les coefficients de pertes à l’arrêt courants (% de la puissance nominale) que l’on rencontre couramment pour les chaudières actuelles (pour une température d’eau de l’ordre de 65°C) :

- à brûleur pulsé : 0,1 (grosses puissances) .. 0,4 % (petites puissances),

- à brûleur gaz atmosphérique : 0,6 .. 1,3 %

On peut aussi comparer les anciennes installations aux exigences de label OPTIMAZ, pour les chaudières fuel. Pour obtenir celui-ci, le coefficient de perte à l’arrêt des chaudières fuel ne peut dépasser (pour une différence de température entre l’eau et la chaufferie de 35°C) :

- chaudières de moins de 20 kW : 1 %

- chaudières entre 20 et 60 kW : 0,8 %

- chaudières entre 60 et 400 kW : 0,6 %

- chaudières de plus de 400 kW : 0,4 %

Surdimensionnement

Le surdimensionnement de la chaudière joue un rôle important sur l’ampleur des pertes à l’arrêt

- Plus la puissance de l’ensemble brûleur/chaudière est importante par rapport aux besoins, plus son temps de fonctionnement annuel est faible par rapport au temps d’attente de la chaudière et plus les pertes à l’arrêt prennent de l’importance sur le rendement global de la production,

- Les pertes à l’arrêt sont fonction des caractéristiques constructives de la chaudière. Elles sont proportionnelles à sa puissance nominale,

et sur les émissions polluantes et l’encrassement de la chaudière (production d’imbrûlés au démarrage et à l’arrêt des brûleurs).

Ordre de grandeur

Le temps de fonctionnement continu d’un brûleur (mesurable à l’aide d’un chronomètre ou d’une simple montre) est un premier indice du degré de surdimensionnement de la chaudière. Dans une installation correctement dimensionnée, ce temps doit être de plusieurs minutes. On cite souvent le chiffre de :

4 minutes par cycle de fonctionnement,

comme étant un temps de fonctionnement de brûleur correct.

Attention, ce chiffre n’est évidemment qu’une référence car le temps de fonctionnement du brûleur dépend de la saison et du mode de régulation.

| On peut approfondir cet indice en calculant le temps de fonctionnement annuel du brûleur et en comparant ce chiffre à un temps estimé correct en fonction du type de bâtiment. Cette estimation ne peut se faire qu’en connaissant la puissance du brûleur et la consommation annuelle de combustible. Pour approfondir cette méthode d’évaluation. |

Présence de plusieurs chaudières

Le découpage de la puissance en plusieurs chaudières peut avoir un impact favorable sur la diminution des pertes à l’arrêt. En effet, si la régulation de l’installation est correctement réalisée, cela permet en principe de réduire le nombre de chaudières en activité, durant une bonne partie de la saison de chauffe et d’éliminer ainsi une partie des pertes.

Profil des besoins annuels d’un bâtiment dont la puissance maximale demandée est de 800 kW (climat de Uccle). Par exemple, le bâtiment demande une puissance de chauffe de plus de 200 kW pendant 4 000 h/an.

Si la puissance installée est découpée en 2 chaudières de 400 kW, la deuxième chaudière ne sera nécessaire que durant 1 140 heures sur la saison de chauffe (qui dure 5 800 heures/an)

Tout dépend cependant de la régulation de l’installation.

| Exemple.

Deux chaudières de 558 kW de 1967 et 1959. Cette installation est composée de deux chaudières de 558 kW chacune. Une seule chaudière est nécessaire pour satisfaire les besoins durant l’année entière. Bien que mise à l’arrêt durant toute la saison de chauffe, la deuxième chaudière est en permanence irriguée par l’eau de chauffage à 70°C. Elle présente donc des pertes à l’arrêt, d’autant plus inutiles que la puissance de la chaudière n’est pas nécessaire. Le coefficient de perte à l’arrêt des chaudières est estimé à 2,5 %. La perte à l’arrêt de la deuxième chaudière est donc de : 558 [kW] x 0,025 x 5 800 [h/an] = 80 910 [kWh/an] ou 8 091 [litres fuel ou m³ gaz par an] Cette perte pourrait être nulle si l’irrigation de la deuxième chaudière était supprimée (par une vanne motorisée ou plus simple ici, par une vanne manuelle). |

On voit donc qu’une installation comprenant plusieurs chaudières n’est efficace que si les chaudières inutiles par rapport aux besoins instantanés ne sont pas irriguées par l’eau chaude de l’installation et que l’on réalise une véritable régulation en cascade. Dans le cas contraire, on « subit » pleinement leurs pertes à l’arrêt.

| Exemple.

La situation « énergétiquement » aberrante et pourtant sûrement pas exceptionnelle est un ensemble de plusieurs chaudières dont une est en panne depuis plusieurs années. Comme la puissance restante est suffisante pour chauffer le bâtiment, la réparation n’est pas effectuée. Mais la circulation est maintenue dans la chaudière à l’arrêt, entraînant une perte importante. |

Mais attention, on constate cependant qu’en pratique des chaudières régulées en cascade avec fermeture d’une vanne d’isolement associée à l’arrêt de la chaudière peuvent cependant rester toute la saison de chauffe en température. D’où peut provenir ce dysfonctionnement ?

On peut citer 3 causes possibles :

- Les vannes d’isolement ne sont pas étanches. Pour le savoir, il suffit d’empêcher manuellement le brûleur d’une chaudière à l’arrêt de démarrer et d’observer si sa température chute.

- La régulation de la cascade ne tient pas compte de la température extérieure pour commander le démarrage des chaudières. Ainsi, en mi-saison, lors de la relance, le régulateur demande la pleine puissance et commande la mise en route de toutes les chaudières alors qu’une seule chaudière est nécessaire. Les chaudières qui ne serviront plus durant la journée mettront alors un temps certain pour retomber en température (fonction de leur degré d’isolation et de leur inertie thermique). Toute l’énergie contenue dans ces chaudières est perdue.

- La temporisation à l’enclenchement des différentes chaudières est trop faible. Ainsi quelle que soit la saison, toutes les chaudières sont susceptibles de démarrer plusieurs fois par jour, restant chaudes quasi en permanence.

Présence de brûleurs 2 allures

L’impact du surdimensionnement est également tempéré par le découpage de la puissance installée au moyen de brûleurs 2 allures ou modulants (gaz ou fuel) :

- Le temps moyen d’un cycle de fonctionnement du brûleur augmente et son nombre de démarrage diminue puisque le rapport (puissance fournie/puissance nécessaire) est réduit, notamment en mi-saison.

- Le temps de fonctionnement annuel total du brûleur augmente et le temps d’attente de la chaudière et les pertes à l’arrêt annuelles diminuent.

- Le rendement de combustion du brûleur augmente puisque la puissance du brûleur diminuant par rapport à la surface d’échange, la température des fumées à la sortie de la chaudière est plus basse. Un gain de l’ordre de 2 .. 2,5 % sur le rendement de combustion peut être obtenu en première allure.

On comprendra aisément que l’utilisation d’un brûleur modulant adaptant, en continu, dans une certaine plage, sa puissance aux besoins permet d’obtenir une installation qui fonctionne presqu’en permanence, avec un minimum de démarrages et d’arrêts.

Cependant, tout dépend si une réelle régulation en cascade est appliquée. En effet, on rencontre dans la pratique :

- Des chaudières multiples démarrent toujours en même temps quelle que soit la saison.

- Des brûleurs 2 allures ne sont pas toujours des brûleurs à deux allures vraies, mais des brûleurs avec une plus petite allure de démarrage (le brûleur démarre en petite allure et après un certain temps passe d’office à pleine puissance).

- Des brûleurs à deux allures vraies mais commandés par un unique aquastat, sans relais temporisé. La commande de la première allure ayant été « pontée », le brûleur passe alors d’office en deuxième allure, sans régulation de la puissance.

Fonctionnement d’un brûleur avec allure réduite au démarrage (brûleur à deux « fausses » allures).

Fonctionnement d’un brûleur 2 allures en fonction des besoins instantanés.

Dans ces trois cas, on perd l’avantage, sur la production d’imbrûlés et sur les pertes à l’arrêt, d’avoir dissocié la puissance en plusieurs allures de brûleur et/ou plusieurs chaudières, puisque c’est la pleine puissance qui est appelée systématiquement quels que soit les besoins.

| Améliorer la régulation en cascade de la production. | |

| Diminuer la puissance du brûleur. |

Différentiel de régulateur trop faible

Un temps de fonctionnement trop court des brûleurs peut également être la conséquence d’un différentiel de régulateur trop petit. Cela peut être le cas sur les régulateurs électroniques dont le différentiel est réglable par l’utilisateur (voir mode d’emploi du régulateur). Celui-ci devrait être de l’ordre de 9°C, c’est-à-dire un écart de température d’eau de 9°C entre la consigne d’allumage et d’extinction du brûleur. Parfois, le différentiel réglé n’est que de 1 ou 2°C. Dans ce cas, on comprend aisément que le brûleur s’allume et s’éteint constamment.

Évaluer le rendement saisonnier de la production

L’efficacité énergétique d’une chaudière se traduit par son rendement saisonnier. Le rendement saisonnier d’une chaudière est le rapport entre l’énergie fournie annuellement à l’eau de chauffage (à la sortie de la chaudière) et la quantité de combustible consommé.

La différence entre ces deux grandeurs constitue les pertes de production.

Expression mathématique du rendement saisonnier de production

Le rendement saisonnier d’une installation de production de chaleur peut entre autres s’exprimer par la formule :

hsais = [hcomb – %qr] / [1 + qE x (nT/nB – 1)]

où on retrouve les différents éléments évalués ci-dessus :

- le rendement de combustion hcomb [%],

- le pourcentage de perte vers la chaufferie, brûleur en marche %qr [%],

- le coefficient de perte à l’arrêt qE [.,..],

- le rapport entre la durée de la saison de chauffe et le temps de fonctionnement annuel du brûleur NT/NB [-], image du surdimensionnement.

Ces paramètres sont parfois complexes à évaluer sur une installation existante.

Pour effectuer le calcul dans votre propre situation et évaluer le potentiel d’amélioration,

| sur base du climat moyen de Uccle. | |

| sur base du climat moyen de St Hubert. |

Objectif

On peut raisonnablement imaginer qu’il est possible d’atteindre, avec une (ou des) chaudière(s) moderne(s) performante(s), régulée(s) de façon adéquate, un rendement saisonnier de production de (pour une installation ne produisant pas d’eau chaude sanitaire) :

hsais = .. 92 .. %

| Exemple.

Soit une ancienne chaudière de 600 kW sur dimensionnée de 100 % (le brûleur fonctionne durant 750 heures/an). Son coefficient de perte à l’arrêt est estimé à 2 %. La fiche d’entretien de la chaudière indique un rendement de combustion de 87 %. Les pertes vers la chaufferie, lorsque le brûleur fonctionne sont estimées à 1 %. La consommation de cette chaudière est de 45 000 m³ de gaz par an. Son rendement saisonnier peut être estimé à : hsais = [87 – 1] / [1 + 0,02 x (5 800 / 750 – 1)] = 76 [%] Le remplacement de cette chaudière par une chaudière et un brûleur moderne et redimensionnée permettrait une économie de : 45 000 [m³gaz/an] x (1 – 76 [%] / 92 [%]) = 7 826 [m³gaz/an], soit 17,4 [%] |

Si l’installation le permet, il peut être intéressant de remplacer la chaudière par une chaudière à condensation. On peut alors espérer un rendement saisonnier de :

hsais = 101 % ou plus

| Exemple.

Si on remplace l’ancienne chaudière du cas précédent par une nouvelle chaudière à condensation, le gain réalisé sera de : 45 000 [m³gaz/an] x (1 – 76 [%] / 101 [%]) = 11 138 [m³gaz/an], soit 24 [%] |

Signalons en outre que le remplacement des anciennes chaudières par des nouvelles permet souvent de diviser par 2 à 3 les émissions annuelles de NOx (responsables entre autres des pluies acides).

Évaluer l’efficacité d’une chaudière à condensation

Posséder une chaudière à condensation n’est pas, en soi, une garantie d’efficacité énergétique optimale. Encore faut-il que cette chaudière condense réellement. Il n’est pas rare, en effet, de rencontrer des chaudières de ce type desquelles ne s’échappe qu’un fin filet de condensat. Parfois, l’évacuation vers l’égout reste désespérément sèche durant toute la saison de chauffe …

L’investissement consenti pour profiter d’un matériel performant est alors inutile.

Dans ce cas, outre la qualité intrinsèque de la chaudière, on peut mettre en cause :

Le réglage du brûleur

Un excès d’air de combustion trop important augmente la température de rosée des fumées, c’est-à-dire la température à partir de laquelle les fumées commencent à se condenser. L’énergie récupérée grâce à la condensation diminue en conséquence. Pour évaluer la qualité du réglage, il faut procéder ou faire procéder par le chauffagiste à un contrôle de combustion.

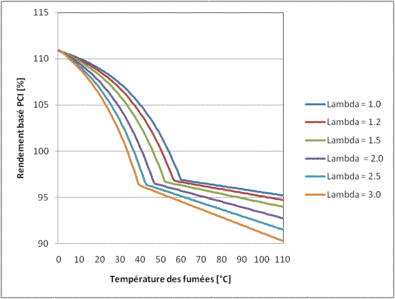

Rendement utile (sur PCI) d’une chaudière gaz en fonction de la température des fumées à la sortie de la chaudière et de l’excès d’air (n = 1,3 équivaut à un excès d’air de 30 %).

La conception du circuit hydraulique

La température des fumées sera la plus basse (et la quantité de condensat et l’énergie récupérée la plus grande), si le circuit hydraulique raccordé à la chaudière permet un retour d’eau le plus froid possible. Le circuit doit donc éviter tout retour direct d’eau chaude vers la chaudière : pas de soupape différentielle, pas de circuit primaire bouclé, de bouteille casse pression ou de circulateur de by-pass, …

Soupape de pression différentielle placée entre le départ et le retour d’un circuit secondaire : lorsque des vannes thermostatiques se ferment sur le circuit, la soupape s’ouvre renvoyant directement une partie de l’eau chaude vers la chaudière pour éviter que la pression n’augmente trop dans le circuit.

Certaines chaudières à condensation imposent cependant l’utilisation d’une bouteille casse-pression (chaudières nécessitant en permanence un débit minimal). Dans ce cas, il faut veiller à ce que la température de l’ensemble des circuits secondaires varie en fonction des conditions atmosphériques et que la température de la chaudière suive au plus près la température du circuit le plus demandeur. Cela peut devenir problématique si la chaudière remonte souvent en température pour produire en même temps de l’eau chaude sanitaire ou pour servir des utilisateurs demandant une température nettement plus élevée que les autres (circuit avec aérothermes, …). Alors, la chaudière ne condensera quasi pas.

| Exemple de circuit hydraulique raccordé à une chaudière à condensation demandant un débit minimal permanent :

Si cette chaudière doit en même temps produire de l’eau chaude sanitaire, elle sera tenue de fonctionner un certain temps, pour ne pas dire tout le temps, à haute température. Dans ce cas, les vannes des circuits secondaires devront se refermer pour obtenir la température voulue. Le surplus d’eau chaude alors produit par la chaudière sera directement renvoyé vers celle-ci via la bouteille casse-pression. La chaudière ne condensera plus. |

La régulation

Plusieurs dysfonctionnements de la régulation peuvent empêcher la condensation dans la chaudière :

Réglage des courbes de chauffe

La température de retour de l’eau vers la chaudière est conditionnée par la température demandée par les circuits secondaires. Celle-ci est le plus souvent réglée en fonction de la température extérieure au moyen d’une vannes mélangeuse et d’une courbe de chauffe. Un mauvais réglage de cette dernière peut conduire à demander une température d’eau trop élevée. Si une chaudière condense mal, il faut repérer le réglage des courbes existantes et les abaisser si nécessaire.

| Exemple de courbe maximale que l’on devrait atteindre :

La courbe de chauffe réelle devrait même se trouver sous cette courbe. En effet si on prend en compte le surdimensionnement des radiateurs, une température d’eau de 70°C en plein hiver au lieu de 80° devrait être suffisante. Surtout si les radiateurs ont été dimensionnés pour un régime de température inférieur au traditionnel 90°/70°. |

Attention, si les radiateurs sont équipés de vanne thermostatique, une courbe de chauffe trop élevée peut passer totalement inaperçue aux yeux des utilisateurs puisqu’aucune surchauffe ne se fera sentir. Le réglage de la courbe doit donc se faire toutes les vannes ouvertes.

En outre, lorsque l’on est en présence d’un circuit primaire avec bouteille casse-pression (comme mentionné ci-dessus), il faut vérifier que la température demandée à la chaudière est quasi semblable à la température demandée par le circuit secondaire le plus demandeur.

Régulation des brûleurs

Plus la puissance en fonctionnement du brûleur est faible par rapport à la puissance de la chaudière, plus celle-ci condensera facilement. Il faut donc vérifier que les brûleurs modulants ou les brûleurs 2 allures fonctionnent réellement en allure réduite quand les besoins sont faibles.

Si ce n’est pas le cas, il faut vérifier le paramétrage de la régulation et le raccordement correct du brûleur.

| Les critères de performance d’une nouvelle chaudière à condensation. |

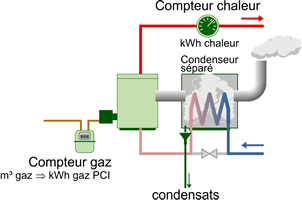

Calculer le rendement saisonnier sur base de mesures

Chaudière classique

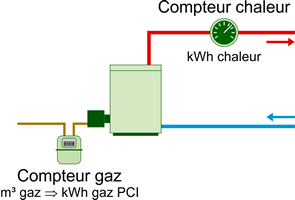

Le rendement saisonnier peut très bien être calculé au moyen de mesures effectuées à l’aide d’un compteur de chaleur sur le départ de la chaudière et d’un compteur sur l’alimentation en combustible du brûleur. Le rapport entre la production de chaleur mesurée au niveau du compteur de chaleur (kWh) et la consommation de combustible (gaz, fuel, …) exprimé en kWh donne la valeur du rendement saisonnier. Plus la période d’intégration est longue, meilleure est l’approche de la valeur réelle du rendement saisonnier, l’idéal étant une intégration sur l’ensemble de la période chauffe.

Trop souvent le rendement saisonnier est évalué suite à un audit, et ce de manière théorique. La seule façon de le déterminer précisément est de collecter les consommations mensuelles (ou en temps réel) de combustible et les consommations de chaleur.

La mesure de la quantité de chaleur produite passe donc par le placement d’un ou de compteur d’énergie :

- En exploitation, la pose de compteurs permanents est primordiale, car elle permet, en temps réel de déterminer le rendement de chaufferie et, par conséquent, de pouvoir se rendre compte rapidement, d’une dérive des consommations. L’investissement dans ce type de compteur est très vite rentabilisé et ce d’autant plus que la puissance de la chaufferie est importante.

- Lors d’un audit, la pose de compteurs non invasifs est intéressante, car elle permet d’approcher la valeur réelle du rendement saisonnier. On estime qu’une période de 2 semaines pendant la saison de chauffe permet d’obtenir un profil de consommation de chaleur suffisamment représentatif que l’on peut extrapoler pour une saison de chauffe.

Quelle que soit l’option prise, le placement d’un compteur d’énergie doit être réalisé par un professionnel sachant que la précision de la mesure peut être faussée juste par le choix d’un emplacement inadéquat au niveau de l’hydraulique de la production ou de la distribution. Sans y prendre garde, l’erreur de mesure peut atteindre d’ordre de 20 % pour les compteurs « non invasifs ». Pour les compteurs « invasifs », l’erreur est en moyenne de l’ordre de 1 à 2 % s’ils sont bien placés et calibrés (jusqu’à 20 % d’erreur).

ηsaisonnier =

kWh chaleur / kWh gazPCI

ηsaisonnier < 100 %

| Pour en savoir plus sur la mesure de l’énergie par compteur de chaleur. |

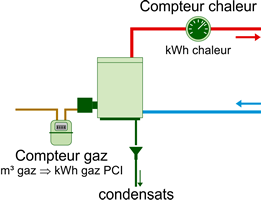

Chaudière à condensation

La détermination du rendement saisonnier s’effectue de la même manière qu’une chaudière classique en considérant les consommations de combustible et la mesure des consommations de chaleur. L’énergie de condensation est intrinsèque aux mesures effectuées. En d’autres termes, on peut s’attendre à obtenir des excellents rendements (voire > 100 %) si la chaudière à condensation travaille correctement.

ηsaisonnier = kWh chaleur / kWh gaz PCI

ηsaisonnier < 100 % si pas de condensation

ηsaisonnier > 100 % si condensation

Condenseur externe

Lorsque la puissance de la chaudière dépasse les 1 000-1 500 kW, pour exploiter l’énergie de condensation, on fait appel à un condenseur externe; ce qui complique le circuit hydraulique. Pour l’évaluation du rendement saisonnier en tenant compte de l’énergie de condensation, tout comme pour la chaudière à condensation, un seul compteur de chaleur bien placé est nécessaire sachant que l’énergie de condensation est intrinsèque à la mesure réalisée par le compteur de chaleur.

ηsaisonnier =

kWh chaleur < 100 % si pas de condensation /

kWh gaz PCI < 100 % > 100 % si condensation

| Pour en savoir plus sur le placement d’un compteur de chaleur. |

Évaluer l’énergie de condensation sur base de mesures

Il n’est pas toujours possible de placer un compteur de chaleur sur un circuit hydraulique existant. En effet, la mesure effectuée par le compteur de chaleur non invasif (système à ultrason) n’est généralement précise que si elle est réalisée sur portion droite de conduite ; ce qui n’est pas toujours le cas dans une chaufferie.

Une manière d’évaluer le rendement de la production de chaleur est de mesurer la quantité de condensats sortant de la chaudière à condensation ou du récupérateur externe à condensation. Deux types de mesure sont assez simples à mettre en œuvre :

- Pour les petites puissances, on peut très bien placer « un bidon » au niveau de l’évacuation des condensats et évaluer le nombre de litres d’eau condensée dans un laps de temps donné.

- Pour les puissances plus importantes, on pourrait, avec un peu d’imagination, placer un compteur d’eau pouvant résister à une eau agressive (pH de l’ordre de 4).

Facteurs d’influence de la condensation

En théorie, la quantité de condensats formée lors du fonctionnement d’une chaudière à condensation est loin d’être négligeable. Le tableau suivant montre ce que l’on pourrait récolter comme quantité d’eau de condensation :

| Pouvoir calorifique supérieur Hs (kWh/m³) | Pouvoir calorifique inférieur Hi (kWh/m³) | Hs/Hi | Hs – Hi (kWh/m³) | Quantité théorique spécifique de condensat (kg/m³)(1) | |

|---|---|---|---|---|---|

| Gaz naturel LL | 9.78 | 8.83 | 1.11 | 0.95 | 1.53 |

| Gaz naturel E | 11.46 | 10.35 | 1.11 | 1.11 | 1.63 |

| Propane | 28.02 | 25.8 | 1.09 | 2.22 | 3.37 |

| Fuel domestique(2) | 10.68 | 10.08 | 1.06 | 0.6 | 0.88 |

|

(1) Rapportée à la quantité de combustible. |

|||||

En pratique, la quantité de condensats peut varier en fonction principalement :

- de la température des fumées ;

- de la température du retour de l’eau de chauffage ;

- du taux de charge de la chaudière.

Mais elle peut aussi varier en fonction du dimensionnement des échangeurs, de son efficacité, …

Quantités annuelles de condensats

Quantité théorique

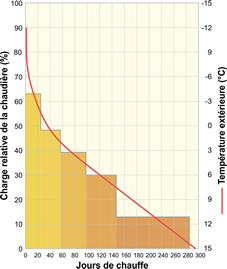

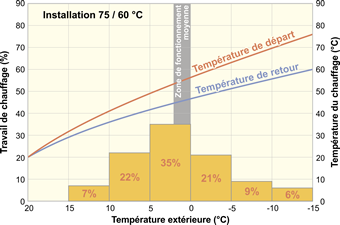

Tout au long de la saison de chauffe, pour autant qu’elle soit modulante, la chaudière travaille à différents taux de charge. La monotone de chaleur exprime bien la répartition des taux de charge pendant une saison de chauffe :

Monotone de chaleur (source : Viessmann).

Travail de chauffage (source : Viessmann).

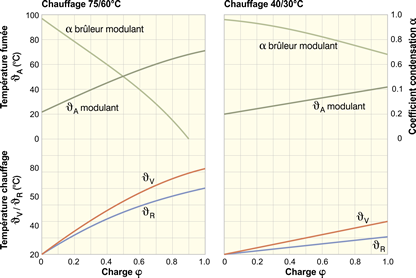

En analysant et en combinant les deux graphiques ci-dessus, en moyenne, une chaudière modulante bien régulée et alimentant un réseau secondaire maximisant un retour d’eau le plus froid possible, travaille avec un taux de charge compris entre 30 et 45 % sur la saison de chauffe.

Sur base de ce taux de charge moyen annuelle, on peut déterminer, par l’utilisation des abaques ci-dessous, le taux de condensation moyen auquel il faut s’attendre sur l’année de chauffe.

Eau de condensation générée.

La formule suivante permet de calculer la quantité théorique annuelle de condensats en fonction de la consommation de combustible :

Quantité théorique annuelle de condensats (kg) = taux de condensation théorique x Quantité théorique spécifique de condensat (kg/m³ ou kg/litre) x Quantité de combustible annuelle (m³ de gaz ou litre de fuel)

En croisant la quantité théorique annuelle de condensats et celle mesurée sur le terrain, on peut déjà se rendre compte de la situation dans laquelle on se trouve.

| Exemple

Sur base de ce qui précède et en considérant les hypothèses suivantes, il est possible de calculer la quantité théorique de condensats que l’on peut espérer récolter sur une saison de chauffe. On peut en déduire le rendement saisonnier. Hypothèse :

Pour un taux de charge de 0.37 (37 % de la puissance nominale) :

La quantité de condensats récoltée est de 0.62 x 1.53 (kg/m3) x 20 000 (m³ de gaz) = 12 972 (kg d’eau). Dans ce cas-ci, lorsqu’on s’approche de cette valeur de 12 972 litres d’eau, on peut considérer que la chaudière condense de manière optimale. Le taux de condensation étant de 62 %, on peut considérer que 62 % des 11 % maximum disponible dans l’énergie de condensation, soit 6.8 %, représente l’augmentation du rendement saisonnier calculé sans condensation. Le rendement saisonnier se déduit comme suit : en supposant que le rendement saisonnier sans condensation calculé soit de 97 %, le rendement saisonnier avec condensation est de 97 % + 6.8 % = 103.8 %. Pour effectuer le calcul du rendement saisonnier (sans condensation) de l’installation :

|

Quantité réelle

Une autre manière de procéder est de recalculer le taux moyen réel de condensation par la formule suivante :

Taux de condensation annuel (%) =

Quantité de condensats mesurée (kg) x 100 / Quantité de combustible annuelle (m³ de gaz ou litre de fuel) x Quantité théorique spécifique de condensat (kg/m³ ou kg/litre)

Cette valeur du taux de condensation annuel est une image de l’amélioration du rendement saisonnier de l’installation due à la condensation.

|

Exemple Hypothèse :

Mesures

Le taux réel de condensation annuelle est de 10 000 kg de condensats x 100 / (20 000 (m3 de gaz) x 1.53 kg/m3) est de 32 %. La valeur théorique maximum du taux de condensation étant pour le gaz par exemple de 11 % (correspondant à 1.53 kg/m³), 0.32 x 11 % = 3.53 % représente l’amélioration du rendement saisonnier de l’installation. Pour effectuer le calcul du rendement saisonnier (sans condensation) de l’installation :

Une valeur de 97 % sur PCI de rendement saisonnier sans la condensation issue du calcul donne une valeur du rendement saisonnier avec condensation de 97 % + 3.53 % = 100.53 % sur PCI. |