Choisir le ventilateur

Ventilateur centrifuge et ventilateur hélicoïde ou axial.

Voici les éléments qui peuvent guider le choix :

Point de fonctionnement et rendement

Le dimensionnement du système de ventilation définit le débit à fournir par le ventilateur et la perte de charge du réseau que celui-ci doit vaincre.

| Pour connaitre les paramètres de dimensionnement d’un système, cliquez ici ! |

Les courbes caractéristiques des ventilateurs donnent, en fonction du débit, la pression dynamique à fournir par le ventilateur pour mettre l’air en vitesse dans le réseau de distribution. Cette pression dynamique ajoutée à la perte de charge du réseau indique la hauteur manométrique du ventilateur.

Hauteur manométrique et débit ainsi déterminés constituent le point de fonctionnement du ventilateur.

Courbes caractéristiques d’un ventilateur centrifuge à aubes inclinées vers l’arrière.

Pour fournir un débit de 8 000 m³/h, le ventilateur délivre une pression dynamique de 45 Pa.

Pour un réseau ayant, avec ce débit une perte de charge de 955 Pa, la hauteur manométrique

du ventilateur est de 1 000 Pa. Pour obtenir ce point de fonctionnement le ventilateur

doit tourner à 1 950 tr/min.

Pour ce point de fonctionnement, son rendement sera de 81 %

et la puissance à l’arbre sera proche de 2,8 kW.

On sélectionne donc d’abord les ventilateurs pouvant délivrer le débit et la perte de charge souhaitée. On sélectionnera ensuite, à partir des courbes caractéristiques, le ventilateur dont la pression dynamique est minimum au débit voulu, de manière à minimiser la hauteur manométrique totale à fournir. En fait, plus le ventilateur a une taille importante pour les performances voulues, plus sa pression dynamique sera faible. Ensuite on repère le ventilateur dont le rendement est maximum au point de fonctionnement.

Le cahier des charges 105 de la Régie des bâtiments impose la pression dynamique maximum et le rendement minimum que doit atteindre le ventilateur choisi à son point de fonctionnement. Ces valeurs sont bien des valeurs minimales et sûrement pas optimales :

| Type de ventilateur | % de pression dynamique max par rapport à la pression totale |

| Centrifuge à aubes inclinées vers l’avant. | 20 % |

| Centrifuge à aubes inclinées vers l’arrière. | 10 % |

| Puissance utile | Rendement minimum |

| > 7,5 kW | 80 % |

| 7,5 kW > > 3,5 kW | 75 % |

| 3,5 kW > > 2 kW | 70 % |

L’Annexe C3 de la PEB exprime elle aussi des exigences quant au rendement des ventilateurs. Elle définit trois classes d’efficacité pour les ventilateurs en fonction de leur puissance spécifique (PSFP) :

PSFP = P/qV [W.m-3.s]

où :

- P = puissance absorbée au moteur du ventilateur [W]

- qV = débit nominal à travers le ventilateur en [m³.s-1]

Cette puissance spécifique doit toujours respecter la condition suivante :

PSFP > 1250 [W.m-3.s]

Bien entendu la puissance spécifique et le rendement (au point de fonctionnement nominal) sont liés par la formule suivante :

PSFP = Hm/η [W.m-3.s]

où :

- Hm est la hauteur manométrique [Pa]

- η est le rendement nominal [-]

La valeur de 1250 W.m-3.s correspond à la valeur maximale acceptable (la plus défavorable du point de vue énergétique). La catégorie la plus efficace est elle caractérisée par une puissance spécifique inférieure ou égale à 500 W.m-3.s.

Notons que pour les ventilateurs à débit variable, le « 105 » recommande d’envisager 2 points de fonctionnement pour lesquels il faut respecter ces rendements : le débit maximum et 60 % de celui-ci. Pour les installations comprenant un filtre, ces rendements doivent être respectés pour tous les points de fonctionnement compris entre la situation « filtre propre » et la situation « filtre sale ».

Attention, le rendement mentionné ici correspond au seul ventilateur et non à l’entièreté du système qui englobe également la transmission et le moteur.

| Exemple.

Un ventilateur doit être sélectionné pour fournir un débit de 1,2 m³/s (4320 m³/h) et une hauteur manométrique de 1 000 Pa Une recherche dans les catalogues fournit les deux possibilités suivantes :

Remarquons que la puissance électrique absorbée par le ventilateur est parfois directement donnée par le constructeur sous forme d’abaque. Elle peut aussi être rapidement calculée par la formule : Puissance [W] = Débit [m³/s] x Pression [Pa] / Rendement Réalisons le bilan annuel des consommations :

|

| Pour estimer un peu plus précisément l’impact du rendement du ventilateur sur la consommation de la ventilation, cliquez ici ! |

Lorsqu’une installation de ventilation est gérée en fonction de la demande

- Lorsqu’un groupe de ventilation assure la qualité de l’air d’un seul local (salle de conférence, …), la gestion de la ventilation se fera principalement en agissant sur la vitesse du ventilateur. Dans ce cas le rendement de départ du ventilateur sera pratiquement conservé sur toute la plage de réglage.

- Par contre, lorsqu’un groupe de ventilation alimente plusieurs locaux, le réglage des débits peut se faire en agissant sur l’ouverture des différentes bouches. Dans ce cas, la fermeture de bouches va entraîner le redressement de la courbe caractéristique du circuit. Le point de fonctionnement va se déplacer vers la gauche de la courbe caractéristique du ventilateur. Pour rester le plus longtemps possible dans la zone de rendement maximum, il est conseillé de choisir un ventilateur dont le maximum de rendement se trouve à gauche du point de débit maximum.

Evolution du point de fonctionnement d’un système de ventilation lorsqu’une régulation par étranglement est appliquée.

Remarques.

|

Aubes recourbées vers l’avant ou vers l’arrière ?

Dans les immeubles tertiaires, on rencontre principalement des ventilateurs centrifuges, soit à aubes recourbées vers l’avant, soit à aubes recourbées vers l’arrière.

1er critère : le rendement

A priori les ventilateurs centrifuges à aubes recourbées vers l’arrière auront un meilleur rendement que les ventilateurs à aubes recourbées vers l’avant, mais ce n’est pas une règle tout à fait générale. Les premiers sont donc à conseiller sauf si un faible encombrement prime sur l’efficacité énergétique. Leur surcoût est très rapidement rentabilisé par la diminution des consommations électriques. Ce surcoût de ventilateur sera généralement minime si on le compare au coût global d’une nouvelle installation de ventilation. Par contre, le gain de rendement qui en résulte est déterminant pour les frais d’exploitation : plus de 50 % de la consommation électrique de la ventilation sont dus aux pertes de l’ensemble moteur-transmission-ventilateur.

Répartition des coûts d’un ventilateur.

Par exemple, pour des raisons d’efficacité énergétique, le cahier des charges 105 de la Régie des bâtiments n’autorise les ventilateurs à aubes inclinées vers l’avant que pour des débits inférieurs à 5 000 m³/h et des hauteurs manométriques inférieures à 600 Pa.

2ème critère : l’allure de la courbe caractéristique

Dans les réseaux à débit constant

Les ventilateurs à aubes recourbées vers l’avant ont une courbe caractéristique plutôt plate, c’est-à-dire que le débit varie fortement pour de faibles variations de pression. À l’inverse, les ventilateurs à aubes recourbées vers l’arrière ont une courbe caractéristique fort penchée. Le débit varie donc peu pour de fortes variations de pression.

Courbe caractéristique d’un ventilateur à aubes recourbées vers l’avant

et à aubes recourbées vers l’arrière, pour un même point de fonctionnement.

En général, il est conseillé d’utiliser des ventilateurs à aubes recourbées vers l’arrière. En effet le débit de ventilation sera plus stable face aux perturbations de pression que l’on rencontre inévitablement (vent, encrassement des filtres, …).

| Exemple.

La différence de perte de charge entre un filtre propre et un filtre sale est de l’ordre de 250 PA, la variation de débit entre ces deux situations peut dépasser 25 % dans la cas d’un ventilateur à action. Elle peut être inférieure à 10 % si on se trouve dans la partie descendante de la courbe d’un ventilateur à réaction. |

Les ventilateurs à aubes arrières sont donc indispensables pour la ventilation de locaux ou un débit stable est important comme les salles blanches avec flux laminaire.

Dans les réseaux à débit variable

Avec une gestion des débits local par local dans un système de ventilation multizone, la fermeture de certaines bouches entraîne une augmentation de la pression dans le réseau de distribution et donc aussi une augmentation du débit et du bruit au niveau des bouches restées ouvertes. Dans certains cas

- Soit en choisissant un ventilateur à aubes recourbées vers l’avant. Ceux-ci ayant une courbe caractéristique plutôt plate, ils permettent donc le maintien d’une pression plus ou moins constante lorsque l’on fait varier le débit, par exemple par fermeture de certaines bouches du réseau de distribution.

- Soit en choisissant un ventilateur à aubes recourbées vers l’arrière associé à une variation de vitesse, maintenant une pression constante en un point du réseau.

Gestion du débit dans un réseau de ventilation,

soit avec ventilateur à action,

soit avec ventilateur à réaction et maintien de la pression en tête de réseau.

Il faut alors comparer le surcoût d’un ventilateur à aubage arrière et d’une variation de vitesse avec l’économie énergétique réalisée en choisissant un ventilateur à aubage arrière par rapport à un ventilateur à aubage avant.

Dans les systèmes de ventilation unizone, où on prévoit une régulation du débit par étranglement, solution par ailleurs peu recommandée, l’utilisation d’un ventilateur à aubes avant permet de grandes variations de débit avec des faibles mouvements du registre. À l’inverse, il arrive que l’utilisation d’un registre d’étranglement n’ait que peu d’impact sur le débit d’un ventilateur à aubes arrières.

Mode d’entraînement du ventilateur

Rendement global

Le rendement du ventilateur est une chose, il faut cependant aussi être attentif au rendement de l’ensemble formé par le ventilateur, son entraînement (moteur et transmission).

Pour comparer deux solutions de ventilateur, on peut demander à chaque fournisseur la puissance électrique absorbée par le moteur pour obtenir le débit et la hauteur manométrique voulus, le rendement étant égal à :

Rendement = Débit [m³/s] x Hauteur manométrique [Pa] / Puissance électrique [W]

Pour se faire une idée de la qualité des solutions, on peut comparer le rendement proposé aux valeurs minimum imposées en Suisse par la SIA (Société suisse des ingénieurs et architectes). Pour les installations dites très performantes, on peut dépasser ces valeurs de 5 %.

Rendement préconisé par SIA.

Transmission

La meilleure transmission est sans conteste la transmission directe car ses pertes sont moindres (2 à 5 %) et il n’y a pas de frais d’installation de poulies et courroies, pas de surveillance, pas de remplacement de courroies. L’encombrement du système est de plus nettement moindre ce qui n’est pas négligeable dans le cas de groupes monoblocs.

Cela nécessite bien entendu un système de remplacement pour adapter la vitesse de rotation, comme un convertisseur de fréquence, ce qu’on verra de plus en plus, vu la démocratisation de ce genre d’appareil. Le convertisseur a l’avantage qu’à tout moment on peut régler une vitesse intermédiaire, le démarrage est doux et il permet directement une surveillance totale du moteur. Son coût reste cependant élevé dans le cas de puissance électrique importante. Attention, un réglage du débit par étranglement, souvent appliqué, est à déconseillé pour des raisons de surconsommation.

À l’inverse, si de toute façon, pour des raisons de gestion du débit à la demande, l’installation est équipée d’un convertisseur de fréquence, autant alors opter pour une transmission directe plutôt qu’une transmission par courroies ayant un moins bon rendement.

Lorsque l’on opte pour une transmission par courroies, il faut prendre des poulies aussi grandes que possible. Une grande poulie diminue l’usure de la courroie lorsqu’elle doit se tordre pour s’enrouler autour de la poulie. Elle permet en outre de transmettre plus de force qu’une petite poulie. Le choix de petites poulies n’est justifié par certains fabricants que par leur prix inférieur.

Il faut en outre éviter les courroies multiples. Il vaut mieux peu de courroies avec des grandes poulies que des petites poulies avec plus de courroies. Souvent, les fabricants prévoient des courroies multiples à cause de l’effort au démarrage. Avec les systèmes modernes de démarrage en douceur (convertisseurs), on peut réduire le nombre de courroies.

Il faut éviter les courroies de section trop faibles (SPZ), elles sont facilement surchargées et s’usent rapidement. Pour diminuer l’usure et la saleté dégagée par les courroies (poussière noire collante), il est possible d’utiliser des courroies trapézoïdales crantées, qui durent beaucoup plus longtemps (elles se plient mieux au moment de l’enroulement dans la poulie), mais qui sont bien évidemment plus chères, il s’agit des types XP… au lieu de SP…

Moteur

Les moteurs qui équipe la plupart des ventilateurs actuels sont des moteurs asynchrones. Ces derniers ne présentent pas entre eux de grandes différences de rendement. Depuis peu, sont apparus sur le marché, des moteurs à courant continu. Ces derniers présentent des rendements nettement supérieurs. Actuellement, du fait de leur production à faible échelle, les moteurs à courant continu sont plus chers que leurs homologues asynchrones. Par exemple, le coût supplémentaire d’un ventilateur domestique à courant continu est de l’ordre de 100 €. L’amortissement de ce surcoût peut être estimé en moyenne à 4 ans.

Le rendement élevé, la faible usure et les possibilités de réglage font des moteurs à courant continu une solution d’avenir pour l’entraînement des ventilateurs.

Intégration du ventilateur dans le réseau

L’intégration du ventilateur dans le circuit joue un rôle non négligeable sur le rendement global de l’installation.

Sortie du ventilateur

Il est très important de concevoir les entrées et les sorties d’air du ventilateur afin d’avoir un flux d’air le plus stable possible.

On évitera ainsi de placer un coude ou un piquage à une distance inférieure à deux fois le diamètre de la roue du ventilateur.

La section de sortie du ventilateur doit être le plus possible adaptée à la section du conduit de distribution. L’idéal est le ventilateur hélicoïde débitant dans un conduit de même section que son diamètre. En effet, dans ce cas la veine d’air garde une direction constante.

Pour minimiser les pertes, la section du raccord doit être comprise entre 87,5 % et 107,5 % de la section de sortie du ventilateur et l’angle du raccord ne peut dépasser 15° pour un convergent et 7° pour un divergent. Idéalement, cette pièce de transformation doit être placée à une distance du ventilateur supérieure à deux fois le diamètre de sa roue.

| Exemple.

Voici trois exemples de ventilateur débitant dans un même circuit. On voit la hauteur manométrique (image de la puissance absorbée) nettement plus importante que doit avoir un ventilateur dont l’orifice de refoulement est trop petit par rapport à la section du conduit, même lorsqu’on l’équipe d’un divergent de longueur correcte. La surconsommation du troisième cas par rapport au premier est de 11 %. |

Dans le même ordre d’idées, il est préférable de raccorder le ventilateur directement au gainage de distribution plutôt que de laisser la sortie de ce dernier libre dans le caisson du groupe. En effet, dans ce dernier cas, la pression dynamique disponible à la sortie du ventilateur (dépendant de la vitesse du fluide) est totalement perdue et non transformée en pression statique, à cause de l’absence de contraction des veines d’air lorsque celles-ci débouchent dans le plenum du caisson. Cette perte de pression dynamique constitue une perte de charge supplémentaire du caisson, correspondant à une surconsommation.

| Exemple.

Comparaison de l’évolution de la pression dans un caisson de ventilation monobloc, |

Il faut en outre prévoir à la sortie du ventilateur une section de gaine droite suffisamment longue avant le premier changement de direction (au moins deux fois le diamètre de la roue du ventilateur). En effet, le fonctionnement du ventilateur sera perturbé si un changement de direction intervient alors que le flux d’air sortant du ventilateur n’est pas encore homogénéisé.

Evolution du flux d’air à la sortie d’un ventilateur.

Aspiration du ventilateur

Les conditions d’entrée du ventilateur jouent un rôle encore plus important sur ses performances.

La situation idéale est l’introduction d’air dans le sens de l’axe de rotation de la roue, de façon uniforme et sans turbulence.

Si les turbulences rotatives à l’entrée sont dirigées dans le sens de rotation de la roue, cela réduit la puissance de sortie et le rendement du ventilateur. Lorsque la turbulence est dirigée dans le sens inverse du sens de rotation de la roue, la puissance du ventilateur n’est peut-être pas réduite, mais celui-ci consomme plus d’électricité.

| Exemples.

Ventilateurs avec gainage à l’aspiration (ventilateurs d’extraction).

Turbulence prérotative et turbulence prérotative corrigée.

Turbulence contre-rotative et turbulence contre-rotative corrigée. |

Si l’ouïe d’aspiration du ventilateur et le gainage sont de sections différentes, la section du raccord doit être comprise entre 92,5 % et 112,5 % de la section d’entrée du ventilateur et l’angle du raccord ne peut dépasser 15° pour un convergent vers l’ouïe et 7° pour un divergent.

Lorsque l’ouïe d’aspiration d’un ventilateur est placée le long d’une paroi plane, il faut veiller à ce que la distance à la paroi soit au moins égale au diamètre d’entrée pour éviter la création d’une perturbation de la veine d’air aspiré.

Acoustique

Le bruit des ventilateurs peut avoir diverses origines mécaniques ou aérauliques (les bruits de type aéraulique sont généralement les plus importants) :

- le bruit de ronflement du moteur qui entraîne le ventilateur

- le bruit de la transmission mécanique au niveau des accouplements

- le bruit de crissement des courroies au démarrage

- le bruit des roulements et des paliers

- le bruit de balourd résultant d’un mauvais équilibrage du ventilateur

- le bruit de frottement de l’écoulement turbulent de l’air sur les pales du ventilateur et les parties fixes du ventilateur (carcasse,… )

- le bruit du ventilateur servant à refroidir le moteur du ventilateur.

Comment connaître le bruit que fera le ventilateur ?

Pour comparer la production de bruit de plusieurs ventilateurs, il faut comparer leur puissance acoustique. Comparer les niveaux de pression sonore est inutile car cette grandeur dépend des conditions de mesure qui sont différentes chez tous les fournisseurs.

La puissance acoustique LW du ventilateur est reprise dans les courbes caractéristiques présentes dans les catalogues des fournisseurs. Il faut cependant vérifier l’endroit du ventilateur où a été prise la mesure (gaine de refoulement, aspiration, …).

Notons qu’un ventilateur qui fonctionne dans des conditions proches de son rendement maximum sera le plus silencieux.

| Exemple.

Courbes caractéristiques d’un ventilateur. |

Le bruit du ventilateur, un critère de choix important ?

La puissance acoustique du ventilateur est un critère de choix déterminant chaque fois que le ventilateur est en communication directe avec l’ambiance : extracteur d’air visible depuis le local, ventilateur d’aérotherme, ventilo-convecteur, etc…

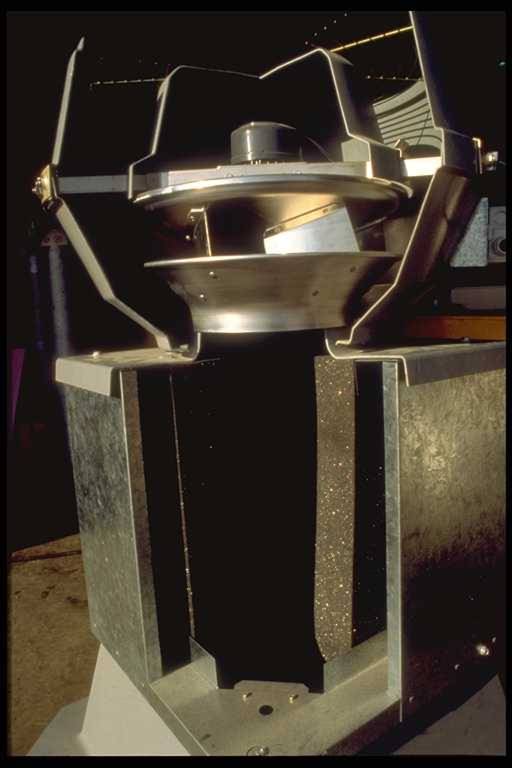

Tourelles d’extraction d’air en toiture. Dans la vue éclatée, on reconnaît les pales du ventilateur en partie supérieure, posé sur un caisson acoustique pour absorber le sifflement créé par le frottement des pales sur l’air.

Si, par contre, un réseau d’air est installé entre le ventilateur et les locaux, la situation est moins critique : des réflexions internes de l’onde acoustique ont lieu, la gaine absorbe en partie le bruit (surtout les hautes fréquences) et la pose d’absorbants supplémentaires est possible (silencieux, …). Ainsi, on diminue fortement le bruit d’un climatiseur de local en le plaçant dans un local annexe et en lui raccordant une gaine de distribution.

Par exemple, pour ventiler un grand espace, la première situation va imposer le placement d’un silencieux. La deuxième situation est moins critique et donc le critère acoustique devient moins important dans le choix du ventilateur.

Un silencieux est obligatoire.

Un silencieux peut parfois être évité grâce à l’absorption et à la réflexion dans les conduits.

| Exemple de calcul acoustique d’une installation de ventilation : cliquez ici ! |

À noter cependant que la présence d’un silencieux va augmenter la perte de charges du réseau et donc la consommation du ventilateur durant toute la durée de vie de l’installation. Un bilan financier doit comparer le coût d’investissement d’un ventilateur de faible niveau sonore, avec celui d’un équipement plus bruyant complété d’un silencieux pour lequel il faut compter une consommation complémentaire …

Un niveau sonore lié à la hauteur manométrique

Si le niveau de puissance sonore n’est pas mentionné sur la documentation technique du fabricant, il peut être déduit de la formule de Beranek :

Lw = 37 + 10 log qv + 20 log (Δp) [dB]

où,

- qv = le débit volumique en m³/s.

- Δp = la hauteur manométrique totale en PA.

- Lw = le niveau global de puissance sonore du ventilateur en dB.

Cette formule s’applique aux ventilateurs dont le rendement minimal est de 70 %. Il faut ajouter 4 dB à chaque baisse de 10 % du rendement.

Cette formule fournit une valeur moyenne très approximative.

Elle permet cependant de mettre en évidence le niveau de bruit élevé des installations « haute pression ». Si, pour des raisons d’encombrement de gaines, il est décidé de réaliser un réseau à haute vitesse et haute pression, une étude acoustique préalable sérieuse s’impose.

Choisir un ventilateur à haut rendement et basse vitesse

La production de bruit d’un ventilateur est:

- inversement proportionnelle à son rendement

- proportionnel à sa vitesse

On a donc aussi tout intérêt, pour limiter la puissance sonore du ventilateur, à choisir le ventilateur ayant le meilleur rendement au point de fonctionnement. En fait, plus un ventilateur crée des turbulences, plus son rendement se dégrade, et plus il crée du bruit. À rendement égal, le ventilateur tournant le moins vite (c’est-à-dire le plus grand, si on compare 2 ventilateurs ayant le même type de roue), sera le plus silencieux.

Ceci a également pour conséquence une diminution de la taille de l’éventuel silencieux dont peut être équipé l’installation.

Bien choisir l’implantation du local technique ou de l’extracteur

Local technique

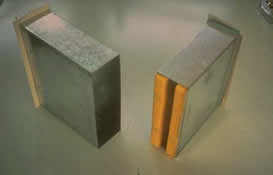

Le local technique est un local bruyant (… NR 75 …). Il faut tout d’abord veiller à confiner le bruit à sa source, par exemple en utilisant des caissons de traitement d’air à doubles parois. Les caractéristiques acoustiques de ces derniers peuvent être ajustées en jouant sur l’épaisseur des tôles et l’épaisseur de l’isolant intérieur. Ensuite, on essayera de limiter la transmission du bruit vers les locaux adjacents, principalement si ces derniers sont des locaux de travail.

Le local technique (où sera installé le ventilateur) sera placé de préférence sous les pièces de service, des circulations communes,… et non sous un local où le niveau sonore doit être limité. Latéralement, des espaces intermédiaires peuvent être prévus (couloirs, locaux de stockage, …).

Lorsque les locaux techniques ne peuvent être implantés qu’à proximité de locaux sensibles, les murs mitoyens doivent être de structure suffisamment lourde pour respecter l’objectif acoustique imposé dans les locaux sensibles. Il en va de même pour la dalle. L’indice d’affaiblissement des parois dépend du spectre du bruit des équipements installés dans les locaux techniques.

Si nécessaire, la pose de matériaux absorbants sur les parois du local technique permettra de limiter la réflexion des sons dans le local. De ce fait, le bruit global sera diminué puisqu’il n’y aura plus addition entre « le nouveau » bruit produit et « l’ancien » bruit réfléchi. À noter que les caractéristiques d’absorption des matériaux doivent être adaptées aux fréquences émises par les équipements.

Cette amélioration ne sera que partielle; ainsi, doubler la surface équivalente d’absorption dans le local ne diminue le niveau sonore que de 3 dB. Si le problème acoustique est limité à une seule paroi de contact, c’est d’abord celle-ci que l’on traitera (paroi très lourde ou paroi double avec effet masse-ressort-masse).

La taille du local technique joue également un rôle important en acoustique. En effet, un local trop exigu rendra difficile le positionnement des équipements et notamment des silencieux, capots, isolation acoustique des parois.

Portes d’entrée et d’accès pour le matériel

Les portes d’entrée au local technique peuvent constituer un pont acoustique important si aucune précaution n’est prise lors de leur choix : portes acoustiques, porte à doubles battants avec montant central fixe mais amovible, sas constitué de deux portes en enfilade et éventuellement équipé de matériau absorbant.

Pour pouvoir rénover ultérieurement le matériel technique, une accessibilité du local suffisamment importante doit être assurée. Elle ne sera utilisée que lors du montage et du remplacement des équipements. Pour éviter le placement de grandes portes acoustiques, on peut aussi poser des « murs fusibles », c’est-à-dire des murs qu’il est possible de démolir, plutôt que de prévoir des portes acoustiques de grande dimension.

Conduits

Les conduits constituent des ponts phoniques importants… à éviter si possible (ne pas les faire passer par les locaux techniques).

Garage collectif

On sera particulièrement attentif au groupe de ventilation d’un garage où un volume suffisant doit être prévu pour y placer un silencieux.

Extracteur extérieur

Ils doivent être placés le plus loin possibles des pièces de travail, et tout particulièrement de leurs fenêtres ! En fonction des règlements locaux en matière d’émission de bruit vers le voisinage, un traitement acoustique de l’extraction doit être prévu (silencieux, …).

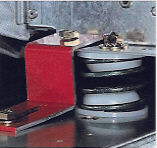

Couper la transmission du bruit vers les supports

Pour réduire la propagation des vibrations des ventilateurs à la structure du bâtiment, on insère sous son socle des supports élastiques antivibratiles de manière à réaliser une dalle flottante.

L’ensemble « équipement-support » constitue un système « masse-ressort », soumis aux lois de la mécanique des vibrations, et disposant dès lors d’une fréquence propre.

Pour dimensionner correctement les plots antivibratiles, il faut connaître

- la masse de l’équipement et sa répartition,

- la fréquence excitatrice liée à la vitesse de rotation du moteur et du ventilateur.

Pour une bonne efficacité, la fréquence propre du système antivibratile doit être 3 à 4 fois inférieure à la fréquence excitatrice.

| Exemple.

Un ventilateur tournant à une vitesse de rotation de 1 500 tours/minute provoque des vibrations de 25 Hz (puisque rotation de 25 tours/seconde). Les plots devront être calculés sur une fréquence propre de 6 à 8 Hz. |

En pratique, on rencontre :

- Des ressorts, utilisés pour toutes les fréquences propres mais surtout lorsqu’elles sont inférieures à 8 Hz.

- Des plots à base de poudre de liège mélangée à un élastomère, pour des fréquences propres supérieures à 8 Hz.

- Des plots à base d’élastomères, pour les fréquences propres supérieures à 12 Hz.

- Un système de « dalle flottante », c’est-à-dire la construction d’un socle de béton (sous l’équipement ou sur tout le local) sur un matelas de laine minérale ou de mousse plastique souple, pour les fréquences propres moyennes ou aigües.

Ce dernier système de dalle flottante est assez difficile à réaliser puisqu’en aucun endroit il ne peut y avoir de contact (raccords de mur, écoulement de sols, tuyauteries, conduits, …). Devant la nécessité d’exercer un contrôle quasi permanent durant les travaux, on préfère parfois la technique des éléments antivibratiles…! Ou alors un contrôle de la qualité acoustique de la dalle est imposé à la fin des travaux.

En général, il sera fait appel à un spécialiste de cette question pour le dimensionnement correct des plots.

À noter l’importance de réaliser des raccordements souples des gaines et des canalisations à la machine qui vibre, afin d’éviter non seulement la transmission des vibrations, mais également le risque de rupture.

Encombrement

Parfois des impératifs de place peuvent imposer le choix d’un ventilateur plus petit mais tournant à plus grande vitesse. Ce critère de choix va cependant à l’encontre des critères précédents. Pour un même point de fonctionnement, un ventilateur plus petit aura un plus mauvais rendement et produira plus de bruit.

Le ventilateur plus petit coûte évidemment moins cher à l’investissement, mais la surconsommation électrique qu’il engendre fait vite oublier ce bénéfice.