La gestion centralisée des équipements électriques répond à plusieurs objectifs :

- Gérer de façon centralisée les horaires de fonctionnement des équipements de manière à limiter au maximum les temps de fonctionnement tout en permettant des dérogations.

- Suivre le comportement des équipements de manière à détecter les dérives et à adapter les paramètres de réglage.

Prenons un exemple pour situer l’importance d’une gestion centralisée : dans un des nouveaux bâtiments de la Région wallonne (30 000 m²), on enregistre une puissance résiduelle de nuit de plus de 50 kW sur les circuits « prises » non gérés, alors que des équipements de bureau modernes ont été installés !

Il existe deux méthodes pour gérer le fonctionnement des équipements de façon centralisée :

- l’une, ne comprenant que des équipements traditionnels (câblage de puissance, contacteurs, …) gérés au niveau du tableau électrique par un automate programmable,

- l’autre, utilisant des équipements adressables, raccordés par un bus de communication qui véhicule les informations nécessaires à la gestion.

Gestion par automate programmable

Toute la gestion est centralisée dans le tableau électrique (par exemple, 1 par plateau). Celui-ci gère l’installation, principalement au moyen de contacteurs disposés également dans le tableau. De là, partent les circuits électriques traditionnels vers les commandes (interrupteurs, boutons poussoirs) et les équipements (prises, luminaires, …). Avec un tel système, il est pratiquement impossible avec un coût de câblage modéré de gérer les installations local par local. Seule une gestion par plateau (par tableau électrique) est possible.

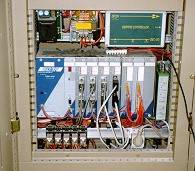

Il est, en outre, possible de raccorder les différents automates ensemble, par un bus de communication et donc de paramétrer l’entièreté d’un bâtiment de façon centralisée.

|

Exemple : Gestion des équipements aux Moulins de Beez

Schéma de gestion des Moulins de Beez : un automate par étage (TE = tableau électrique de l’étage) est supervisé par un automate principal qui permet la gestion de l’ensemble de l’installation.

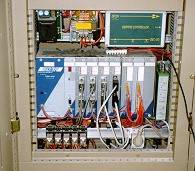

Automate principal disposé dans le TGBT.

Automate secondaire disposé dans le tableau électrique d’étage.

Cas particulier de la gestion de l’éclairage des bureaux individuels :

- Interrupteurs dans chaque bureau.

- Contacteurs situés dans le tableau électrique et commandés par l’automate et les boutons relance « bureau ».

L’éclairage des bureaux est commandé via des contacteurs.

Le matin, en fonction d’un horaire programmé, l’automate ferme ceux-ci. À partir de ce moment, l’éclairage peut être allumé via les interrupteurs locaux.

Le soir, l’automate ouvre les contacteurs et coupe ainsi les équipements encore allumés. L’extinction des luminaires n’est pas immédiatement totale. Il y a tout d’abord un préavis d’extinction : le premier signal éteint uniquement les rangées de luminaires côté façade. Après un temps réglable, un deuxième signal éteint la deuxième rangée. Après chaque extinction, il est possible pour l’utilisateur de relancer complètement l’installation à partir d’un bouton poussoir situé dans le couloir. Celui-ci réenclenche les contacteurs. Il dispose alors d’un temps d’éclairage complet réglable avant que le cycle d’extinction ne recommence.

|

Cette solution demande une réflexion assez complexe sur la configuration que doit avoir le réseau. De plus, elle fournit une solution qui est figée. Elle ne peut donc s’adapter facilement à une modification de l’affectation des locaux. De même, une correction des commandes en fonction du comportement des utilisateurs face au système est difficile.

Gestion par bus de communication

Cette solution est la solution d’avenir. Elle consiste à parcourir le bâtiment avec un bus de communication.

Le principe est le suivant :

- Un bus de communication (paire torsadée) parcourt tout le bâtiment.

- Tous les équipements et systèmes de commande sont raccordés au bus via des boîtes de dérivation.

- Tous les équipements et systèmes de commande sont adressables. Il n’y a plus de liaison de puissance entre eux. Les interrupteurs ne sont plus des éléments qui ouvrent physiquement un circuit électrique, mais des éléments qui envoient des informations sur le bus de communication qui seront traitées par le système de gestion. Chaque équipement possède un code qui permet au système de gestion de lui définir son rôle. Par exemple, on programme dans le système de gestion que l’interrupteur « xx » commande le luminaire « yy ». Une simple modification de la programmation permet de changer son affectation et de le faire commander le luminaire « zz ».

- Les luminaires sont alimentés par un circuit de puissance et un module de communication avec le bus. Il existe également une série d’équipements adressables permettant de commander les autres équipements (circuits prises, HVAC, protections solaires, …).

- Le bus de communication peut également accueillir une série d’équipements de régulation (sonde de température, d’ensoleillement, d’éclairement, …) qui lui permet de réaliser une régulation intégrée de tous les équipements. Par exemple, on peut faire interagir la commande des protections solaires et de l’HVAC.

| Exemple.

Schéma de câblage d’un plateau de bureaux commandé par bus de communication.En fonction de la position des cloisons, une simple reprogrammation permet de dédier un interrupteur à d’autres luminaires, sans recâblage. On peut également remplacer un interrupteur par un dimmer, en gardant le même support de commande ou encore rebrancher sur le bus une sonde de présence, une sonde d’éclairement, une horloge, ….

Le bus parcourant les interrupteurs peut être disposé en faux plancher, ce qui permet plus facilement de rajouter des commandes où on veut (il est toujours plus délicat de rouvrir un faux plafond) et de les raccorder au bus.

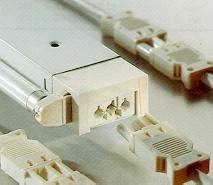

Module de commande faisant l’interface entre la commande et par exemple 2 luminaires et une protection solaire.

|

On obtient ainsi un système de gestion complet, extrêmement flexible (modifications par simple réadressage des équipements) et ne demandant pas d’automate programmable. Le câblage de puissance est fortement simplifié mais il faut rajouter un câble bus qui parcourt tout le bâtiment.

Le surcoût d’une installation gérée par bus provient principalement des donneurs d’ordre (interrupteurs, boutons-poussoirs, …) communicants (actuellement un interrupteur traditionnel coûte environ 8,75 €, tandis qu’un interrupteur communicant coûte environ 62,5 €).

En lui-même le coût du bus n’est pas élevé (0,4 €/m). Une installation peut donc être évolutive.

L’essentiel est d’avoir prévu au départ un bus qui parcourt l’entièreté du bâtiment. Ceci peut se concevoir avec un surcoût de câblage très modéré par rapport à une installation traditionnelle.

Nous pensons que c’est un minimum à prévoir dans tout nouveau bâtiment !

Plusieurs degrés de sophistication sont possibles.

Une solution intermédiaire entre le câblage traditionnel et la gestion totale par bus, consiste à exploiter dès le départ le bus au moyen d’une installation de base, permettant un degré de flexibilité déjà important tout en utilisant des donneurs d’ordre traditionnels.

Il existe en effet des boitiers communicants pouvant se raccorder à des boutons poussoirs traditionnels. Ils permettent les mêmes possibilités d’adressage que tout autre système communicant (on peut définir quel bouton-poussoir commande quel luminaire). La seule différence est que l’on ne sait travailler qu’en tout ou rien au niveau de la commande.

Le coût de cette solution est nettement moindre que pour le système communicant complet puisqu’un boîtier permettant de relayer 4 boutons-poussoirs coûte environ 57,5 €, soit 15 € par point de commande au lieu de 62,5 €.

Boitier de raccordement de 4 boutons-poussoirs on-off.

Si on désire pouvoir dans la suite améliorer les possibilités de gestion, par exemple en plaçant dans certains locaux des dimmers, on peut prévoir dans le câblage un câble « bus » en attente au côté de la liaison entre le boitier et les boutons-poussoirs (en pointillé sur le schéma ci-dessus). On peut alors brancher un dimmer sur le bus en lieu et place du bouton-poussoir, sans aucun recâblage mais en connectant le bus en attente sur l’alimentation bus du boitier.

LON bus ou EIB bus ?

Actuellement, deux systèmes standards de gestion par bus de terrain semblent se développer « LON » et « EIB » (il existe d’autres types de bus mais « LON » et « EIB » semblent être les deux systèmes standardisés appelés à se développer dans le futur).

On peut résumer les avantages et inconvénients (actuels car cela évolue) comme suit :

- Le système LON est actuellement plus développé en ce qui concerne la gestion des installations d’HVAC, tandis que EIB est plus spécialisé dans les applications électriques.

- Dans le système EIB, tous les éléments sont directement compatibles, sans aucune programmation, tandis que la mise en commun de matériels certifiés « LON » de marques différentes demande une certaine programmation.

Idéalement, un système de gestion complet du bâtiment devrait comprendre les deux systèmes, communicant entre eux au moyen d’un système de supervision.

Cela constitue, cependant une installation de gestion conséquente. Ainsi, pour ne pas consentir dès le départ un investissement important, tout en se donnant la possibilité d’évoluer vers une gestion de plus en plus fine du bâtiment, il faut dès le départ prévoir un câblage minimum : un réseau EIB peut parcourir l’ensemble des plateaux (comme vu ci-dessus) et un câblage LON peut être placé en attente dans les gaines techniques verticales, de manière à pouvoir facilement créer une extension de la gestion vers les équipements climatiques locaux.