Toute l’énergie consommée par un lave-vaisselle est, finalement, transformée en chaleur. À l’entrée, environ 90 % de l’énergie est utilisée pour chauffer l’eau de lavage et 10 % pour actionner les moteurs. A la sortie, environ 70 % de la chaleur est perdue sous forme de buées et de dégagements de chaleur dans l’environnement (au détriment du confort des travailleurs). Les 30 % restant vont à l’égout.

|

Exemple.

Puissances injectées et perdues sur un lave-vaisselle sans mesures particulières d’économies d’énergie. (Source : société Stierlen).

|

Les lave-vaisselle actuels utilise le principe de la cascade :

Dans les lave-vaisselle à bacs multiples, l’eau est amenée par cascade de la zone la plus propre vers la zone la plus sale : rinçage -> pré-rinçage -> lavage -> prélavage. De l’eau claire n’est introduite dans le lave-vaisselle que lors de son remplissage initial et lors du rinçage. Un volume équivalent à l’eau utilisée lors du rinçage est évacué à l’égout au départ de la première zone de la machine (prélavage ou lavage). Ceci permet de limiter la consommation d’énergie, d’eau et des produits lessiviels.

Dans les lave-vaisselle « mono-bac » ou « à panier statique », le principe est le même, l’apport d’eau fraîche (claire) se fait également lors du rinçage, eau qui régénère l’eau de lavage.

Plusieurs autres techniques permettent de diminuer la consommation d’énergie des lave-vaisselles et d’augmenter le confort par la même occasion :

- l’isolation du lave-vaisselle,

- le récupérateur de chaleur,

- la pompe à chaleur,

- la comparaison entre les effets d’un récupérateur de chaleur et d’une pompe à chaleur,

- le détecteur de vaisselle.

L’isolation du lave-vaisselle

Les pertes de chaleur par rayonnement d’un lave-vaisselle représentent quelques pour-cent (environ 5 %) des pertes de chaleur totales. Une bonne isolation permet de diminuer ces pertes.

Outre la diminution des consommations d’énergie et l’augmentation du confort des travailleurs, l’isolation de la machine va engendrer un abaissement du niveau sonore de la machine. Les bruits émis sont réduits d’environ 80 %.

L’isolation des lave-vaisselle n’est pas systématique. Elle est, selon les fabricants, en option ou standard.

Le récupérateur de chaleur

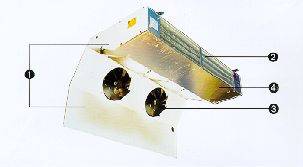

Un récupérateur de chaleur intégré dans un carter se trouve sur la machine.

- L’air humide est aspiré au niveau du bac de rinçage pour qu’aucune vapeur ne s’échappe de la machine.

- La chaleur contenue dans l’air d’évacuation humide est extraite et sert à réchauffer l’eau de rinçage à environ 45°C.

- L’air refroidi et déshumidifié s’en va dans la conduite d’évacuation.

| Exemple.

Machine à 4 zones de lavage équipée d’un récupérateur de chaleur.

Où :

- A : prélavage

- B : lavage

- C : rinçage

- D : séchage

|

Vu qu’avec un récupérateur de chaleur, l’eau de rinçage est réchauffée de la température du réseau à environ 45°C, il est évident que l’alimentation de rinçage se fait à l’eau froide.

Lorsque le lave-vaisselle est équipée récupérateur, la puissance du surchauffeur est adaptée en conséquence : il lui suffira de faire passer l’eau de rinçage de 45°C à environ 85°C.

La puissance totale installée ainsi que les consommations sont diminuées d’environ 20 %.

À titre de comparaison, les puissances installées et les consommations électriques sont équivalentes à celles du même lave-vaisselle alimenté au rinçage à l’eau chaude. Mais dans ce dernier cas, il faut ajouter l’énergie nécessaire pour chauffer au préalable cette eau de rinçage avec un autre combustible (fuel, mazout).

D’autre part,avec un récupérateur, les buées sortant de la machine sont refroidies jusqu’à environ 35°C et déchargées d’une bonne partie de leur humidité. On diminue ainsi les risques de condensation dans le système de ventilation qui va évacuer ces buées.

On ne trouve des récupérateurs de chaleur que sur les lave-vaisselle à déplacement automatique.

Les gains énergétiques sont à mettre en rapport avec le surcoût à l’achat.

|

Calculs

|

Si vous voulez accéder à un programme vous permettant, entre autres, de calculer ce que peut vous faire gagner un récupérateur sur un lave-vaiselle adapté à votre établissement, cliquez ici ! |

Attention, avec les graisses le récupérateur s’encrasse. Celui-ci doit régulièrement être nettoyé.

La pompe à chaleur

Lorsqu’une pompe à chaleur avec récupération sur les buées est installée sur un lave-vaisselle, celle-ci récupère la chaleur des buées au niveau de l’extraction pour la restituer à l’eau de rinçage.

L’eau de rinçage est ainsi chauffée de la température du réseau de distribution à environ 75°C. L’alimentation de rinçage se fait donc, bien entendu, à l’eau froide.

Lorsque le lave-vaisselle est équipé d’une pompe à chaleur, la puissance du surchauffeur est adaptée en conséquence : il lui suffira de faire passer l’eau de rinçage de 75°C à environ 85°C.

La puissance totale installée ainsi que les consommations sont diminuées d’environ 45 %.

D’autre part,avec une pompe à chaleur, les buées sortant de la machine sont refroidies et déchargées d’une bonne partie de leur humidité. On diminue ainsi les risques de condensation dans le système de ventilation qui va évacuer ces buées.

On ne trouve des pompes à chaleur que sur les lave-vaisselle à déplacement automatique.

Les gains énergétiques sont à mettre en rapport avec le surcoût à l’achat.

|

Calculs

|

Si vous voulez accéder à un programme vous permettant, entre autres, de calculer ce que peut vous faire gagner un récupérateur sur un lave-vaisselle adapté à votre établissement, cliquez ici ! |

On peut également trouver des lave-vaisselle avec pompes à chaleur encore plus performantes qui récupèrent la chaleur sur les buées d’extraction mais aussi sur l’air ambiant.

Dans ce cas, non seulement l’eau de rinçage est chauffée de la température du réseau à 75°C, mais en plus, l’eau de lavage est maintenue à la bonne température. Une résistance de maintien en température n’est plus nécessaire. Le lave-vaisselle doit, dans ce cas, être alimenté au remplissage à l’eau chaude.

Les puissances installées et les consommations électriques sont diminuées de 55 %.

Ce système présente un deuxième avantage non négligeable : l’air ambiant de la cuisine est refroidi, ce qui va améliorer le confort des occupants.

Attention : si l’humidité absolue de l’air du local diminue par condensation dans l’évaporateur de la pompe à chaleur, l’humidité relative du local va augmenter, ce qui ne contribuera pas à l’amélioration du confort à ce niveau.

On en conclut que de l’air sec devra de toute façon être apporté au local pour diminuer son taux d’humidité, mais en quantité nettement plus faible. Autrement dit, la présence d’une pompe à chaleur sur le lave-vaisselle qui extrait l’humidité de l’ambiance permettra un débit d’extraction d’air dans la laverie nettement plus faible.

| Exemple.

Source : « Steun voor demonstratieprojecten energietechnologieen » – Ministerie van de Vlaamse Gemeenschap – departement Économie, Werkgelegenheid, Binnenlandse Aangelegenheden en Landbouw – administratie Économie – afdelong Natuurlijke Rijkdommen en Énergie)

Un lave-vaisselle avec pompe à chaleur intégrée a été installé dans la laverie de deux hôpitaux. L’un de 350 lits, l’autre de 320 lits.

Description

Ce lave-vaisselle comporte une zone de pré-lavage, de lavage, de rinçage et de séchage.

Son fonctionnement est identique à celui d’une autre machine à laver.

Cependant, ici, la pompe air/eau utilise la chaleur de l’air ambiant du local (26°C) et la chaleur récupérée de la zone de séchage (57°C) pour maintenir l’eau introduite dans le bac de lavage à 63°C. Cette eau est utilisée pour le pré-lavage et le lavage.

La pompe sert également à préchauffer l’eau de rinçage jusqu’à 70°C. Cette eau est ensuite réchauffée jusqu’à 85°C dans un boiler électrique.

Après rinçage, l’eau est recueillie et va servir au lavage.

L’air de la zone de séchage qui passe dans l’évaporateur est refroidi de 57°C à 19°C et est rejeté à l’extérieur.

L’air ambiant qui passe dans un filtre puis dans l’évaporateur de la pompe à chaleur est refroidi de 26°C à 18°C et sert à rafraîchir le local.

Rendement

Le COP de la pompe à chaleur varie donc entre 2,7 et 3,4.

Avantages

Des mesures ont été réalisées sur les lave-vaisselles des deux hôpitaux.

La consommation électrique du lave-vaisselle équivaut à 45 % de ce qu’elle aurait été sans pompe à chaleur.

La consommation électrique du lave-vaisselle du premier hôpital s’élève à 180 kWh/jour, celle du second à 195 kWh/jour.

Les consommations sans pompe à chaleur auraient donc été de 400 kWh/jour ( = 180 x (100/45)) dans le premier hôpital et de 433 kWh/jour ( = 195 x (100/45)) dans le second.

Économies et temps de retour

La machine sans pompe à chaleur et équipée d’une résistance électrique coûte 55 000 €. La machine à laver avec pompe à chaleur coûte 75 000 €. L’énergie économisée permet-elle de rembourser le sur-investissement ? D’autant que les coûts annuels d’entretien de la pompe à chaleur s’élèvent à 750 €.

Le gain énergétique réalisé grâce à la pompe à chaleur est de 55 %.

L’économie d’énergie annuelle par rapport à une situation de référence avec un lave-vaisselle sans pompe à chaleur est de 80 300 kWh [365 x 0,55 x 400] dans le premier hôpital et de 86 992 kWh [365 x 0,55 x 433] dans le second.

On peut alors calculer le temps de retour de l’investissement, c’est-à-dire le rapport entre le surcoût d’investissement et l’économie annuelle. Avec un prix moyen du kWh de 6,5 c€, ce temps de retour varie de 4,5 ans [20 000 / [(0,065 x 80 300) – 750]] à 4,1 ans [20 000 / [(0,065 x 86 992) – 750]].

Un autre regard consiste à faire le bilan sur les 15 années de vie du lave-vaisselle : le bilan (simplifié car les valeurs ne sont pas actualisées) donnerait une économie totale de :

(0,065 x 80 300 – 750) x 15 – 20 000 = 47 042,5 € économisés…!

|

Comparaison entre les effets d’un récupérateur de chaleur et d’une pompe à chaleur

| Exemple.

Effets d’un récupérateur de chaleur ou d’une pompe à chaleur sur une machine à convoyeur – Source Stierlen.

|

Le détecteur de vaisselle

Lorsque le lavage est instantané, on choisira un lave-vaisselle avec détecteur de vaisselle. Apparemment, tous les nouveaux lave-vaisselle serait actuellement équipés de ce dispositif.

En effet, lorsque le lavage est instantané, les casiers de vaisselles sont introduits dans la machine à déplacement automatique au fur et à mesure qu’ils reviennent en cuisine. Du fait des espacements entre les casiers qui défilent sur le tapis roulant, une quantité importante d’énergie, d’eau et de détergent est gaspillée.

Les lave-vaisselles avec détecteur de vaisselle sont équipés d’un système comprenant une cellule photoélectrique qui identifie les casiers et d’un système de contrôle qui dirige les opérations du lave-vaisselle.

A l’entrée du tunnel, une cellule photosensible identifie les casiers qui sont chargés dans le lave-vaisselle. Lorsqu’un espacement entre les dits casiers apparaît, le système interrompt les opérations du lave-vaisselle et le maintient en stand-by.

Le système de contrôle maintient le lave-vaisselle hors fonction si la chaîne des casiers est interrompue.

Dès que le système détecte le casier suivant, au début du tunnel, le processus de lavage est repris.

Lorsque la durée de stand-by dépasse un certain temps, le système de contrôle remet la machine en route de manière à ce que le résultat de lavage reste bon.

Avec d’autres systèmes, il y a une temporisation entre l’arrêt et la détection correspondant au temps de passage.

Un bouton de dérogation permet également des interventions par le personnel.

| Exemple.

Dans un hôtel en Finlande, on a fait placer ce type de système de contrôle sur un lave-vaisselle d’une capacité de 150 casiers/heure. En moyenne, les besoins de cet hôtel est de 500 casiers par jour. Le but recherché était de diminuer les temps de fonctionnement à vide de telle manière qu’ils ne dépassent pas 10 % du temps total de fonctionnement.

Les campagnes de mesures réalisées ont révélé une consommation électrique avant le placement du détecteur de 0,74 kWh par casier et après placement de 0,38 kWh par casier, soit une réduction de 49 %.

On doit ajouter à cela les économies en eau et en détergent.

D’autres avantages viennent se greffer sur ces premiers résultats :

- diminution du niveau de bruit (du fait de la réduction du temps de fonctionnement),

- diminution du coût de la maintenance.

Aspects économiques.

L’investissement pour le système de contrôle a été d’environ 8075 €. L’économie sur la consommation d’électricité est de 5 400 kWh/mois, à 6,5 c€/kWh, soit 351 €/mois. L’économie totale, détergent et eau inclus, est de 580,25 €/mois.

Le temps de retour simple de l’investissement est donc de 22 mois sur les seules consommations électriques et de 14 mois en considérant les économies totales.

|

![Check-list d'un cahier des charges [Concevoir - cuisine collective] Check-list d'un cahier des charges [Concevoir - cuisine collective]](https://energieplus-lesite.be/wp-content/uploads/2007/09/check_list-400x400.png)