Choisir un système de refroidissement tout air

Quand opter pour un système tout air ?

Choix de la configuration du réseau

Deux situations sont possibles :

- soit les besoins des locaux sont relativement constants dans le temps, auquel cas un système à débit d’air constant sera retenu ;

- soit ces besoins sont variables et le choix d’un système VAV sera fait.

Différents systèmes à débit d’air constant sont envisageables :

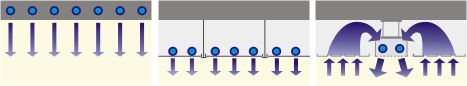

- Système monogaine

- unizone

- multizones

- Système double-gaines multizones (avec boîtes de mélange).

Lorsque les locaux présentent des occupations et des charges thermiques variables, il reste à affiner le choix parmi les différentes technologies de VAV : découpage du bâtiment en zones homogènes, modulation du débit par local ou groupe de locaux, choix du niveau de pression.

Choix du débit d’air constant « monogaine » ou « double-gaines » (dual duct)

Si une seule zone est à traiter, ce choix ne se pose pas : la régulation du caisson de traitement d’air permettra de s’adapter aux variations de la demande. C’est ce que l’on fera pour une salle de conférences, pour une salle d’opération dans un hôpital, pour un grand hall, …

Par contre, si plusieurs zones sont à traiter, le système doit pouvoir s’adapter à des besoins différents : locaux situés sur des façades différentes, salles de réunion différemment utilisées,…

Comment, à partir d’un même caisson de traitement d’air, produire des températures différentes ? C’est là que le choix existe entre 2 systèmes :

Soit un système mono-gaine, multi-zones

Mais ce système risque fort d’être destructeur d’énergie (préparation d’air chaud, refroidi par la suite…). Aussi, il ne peut être imaginé en pratique que sur base d’une centrale préparant de l’air frais (16°, par exemple) et les unités terminales apportent le complément uniquement via une batterie de chauffe terminale.

Mais comment gérer les besoins variables en été ? Le local exposé au soleil souhaitera un air plus froid que celui qui est au Nord. On risque donc de refroidir l’air en centrale et de le réchauffer à l’entrée des locaux au Nord…

On constate ici que la centralisation du traitement génère un manque de souplesse total. On préférera se diriger soit vers une installation « tout air » à débit d’air variable, soit vers une solution « air-eau ».

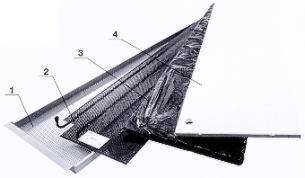

Soit un système double gaines, dit « dual duct »

Deux réseaux parallèles : un réseau d’air chaud et un réseau d’air froid. Une sonde de température ambiante commande le réglage d’une boîte de mélange. Ce système est contraignant à plusieurs niveaux : financièrement (investissement), énergétiquement (risque de « détruire » de l’énergie à l’exploitation) et spatialement (encombrement dans les faux plafonds).

On ne l’installe plus aujourd’hui car il est très énergivore (on détruit de l’énergie pour obtenir la température souhaitée). On tente plutôt de le démanteler dans les anciens bâtiments où il est installé.

Conclusions

Il nous semble que le système « tout air – à débit constant » ne peut raisonnablement s’appliquer aujourd’hui que pour le traitement d’une seule zone, c’est-à-dire un ou plusieurs locaux homogènes, commandés par une seule sonde d’ambiance commune. C’est là une limitation très importante, qui explique le succès des systèmes à volume d’air variable, beaucoup plus souples que ceux à débit constant.

Cas particulier pour les locaux occupés de façon sporadique

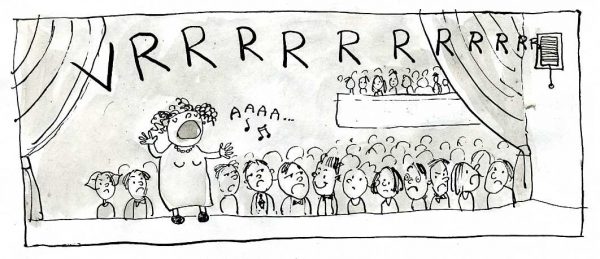

En présence de locaux à chauffage très intermittent (comme des salles de réunion, de spectacles,…), une variante avec système de chauffage complémentaire par radiateurs permet d’assurer un chauffage de base entre 12 et 15°C en période de non-occupation, et une mise en confort très rapide dès l’arrivée des personnes (ou par horloge).

Ce système est économique et supprime la surchauffe des locaux en période de forte occupation grâce aux possibilités de ventilation et de rafraîchissement, et à la faible charge des parois.

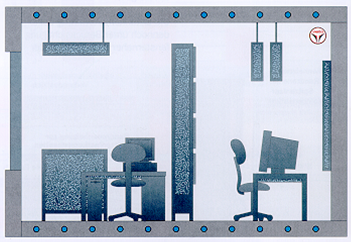

Systèmes VAV : Un découpage du bâtiment en zones homogènes

Puisque la température de pulsion de l’air au départ d’un groupe de préparation sera uniforme pour l’ensemble de la zone traitée, le bâtiment sera découpé en zones homogènes pour lesquelles on souhaite avoir une modulation du débit distincte. Par exemple, la façade Nord, la façade Sud et l’ensemble des locaux intérieurs peuvent constituer 3 zones avec un groupe distinct et une température de départ distincte (une zone intérieure demande toujours du refroidissement alors que la zone Nord demande majoritairement du chauffage).

La taille de l’installation impose parfois le découpage également : les débits d’air sont couramment de 6 (jusqu’à 10) renouvellements du volume des locaux par heure ! L’encombrement impose parfois un découpage en zones distinctes.

Mais le dimensionnement de la centrale profite lui au contraire de l’effet de foisonnement entre locaux dont les besoins sont différents : si façade Est et façade Ouest sont sur une même centrale, il ne faudra jamais cumuler les 2 puissances puisque le soleil ne peut être des 2 côtés simultanément.

| Exemple.

Un regroupement des salles de réunion sur un même groupe de préparation permet de valoriser les avantages du VAV. Chaque salle se greffera sur le réseau via une bouche de pulsion commandée par détecteur de présence. Le ventilateur du groupe travaillera à vitesse variable pour maintenir une pression constante dans le réseau. Le groupe de préparation sera dimensionné avec un facteur de simultanéité (défini de commun accord avec le Maître d’Ouvrage) pour tenir compte du fait que toutes les salles ne seront pas occupées en même temps. La régulation du débit peut être on/off en fonction qu’il y ait présence ou non, ou modulée en fonction du contrôle de la température du local, ce qui est énergétiquement préférable. Une sonde CO2 sur la reprise permettra d’adapter la quantité d’air neuf aux besoins. |

À l’intérieur d’une zone, chaque local peut avoir sa bouche modulante et donc un débit modulé en fonction des besoins. La régulation est alors très souple,… mais l’installation est chère !

À noter l’inconvénient de ce type d’installation à air (par rapport au système air-eau) : le manque de souplesse dans la modification future du réseau (démontage des faux plafonds). On a dès lors intérêt à prévoir de nombreuses bouches, afin d’anticiper un découpage différent des locaux dans le futur (ajout d’une cloison).

Pour mémoire : le choix du nombre de conduits

Il est théoriquement possible de prévoir un système VAV à deux conduits : une centrale prépare simultanément de l’air froid et de l’air chaud, les deux fluides étant distribués en parallèle et mélangés dans une boîte de détente à l’entrée de chaque zone.

Il s’agit ici d’un système hyper flexible, pouvant répondre avec souplesse à des besoins variables et opposés.

- Dans la version « usine », un premier clapet motorisé fait passer soit l’air chaud, soit l’air froid. Un second module ensuite le débit.

- Dans la « full options », la boîte de réglage est équipée de deux volets de réglage progressif. Une zone neutre sépare les plages d’ouverture des conduits d’air chaud et d’air froid.

En principe, il n’existe aucun mélange possible entre chaud et froid au niveau du diffuseur, même si les deux conduits cohabitent toute l’année dans les gaines techniques…

Le coût d’investissement est vraiment très important. On cite parfois comme application les grands navires de plaisance : pour le confort des passagers, on souhaite leur fournir une souplesse totale de régulation, même lorsque le bateau vire de bord et que la face ensoleillée change ainsi brutalement… !

Aujourd’hui, pour atteindre un tel objectif de confort, on choisira plutôt une installation de ventilos-convecteurs à 4 tubes ou une installation à fluide réfrigérant variable, très souples également lorsque les besoins fluctuent fortement.

Seule application éventuelle : la réhabilitation d’un système classique à deux conduits à débit constant en système à débit variable.

| Pour en savoir plus sur l’amélioration d’une climatisation « tout air » à débit constant existante, cliquez ici ! |

Choix du système de chauffage associé

Les systèmes mono gaine sans réchauffage terminal

On ne pulse que de l’air froid en été (entre 12 et 18°C) et de l’air chaud en hiver (entre 25 et 40°C). L’air est préparé en centrale et, dans le cas d’une installation VAV, chaque local régule le débit d’air juste nécessaire en fonction de la température souhaitée, avec un débit minimum ajusté :

- soit au débit d’air hygiénique,

- soit à un débit plus élevé parce qu’une bonne distribution de l’air dans le local l’oblige,

- soit à un débit plus élevé parce que les besoins de chauffage apporté par l’air l’obligent (si régulation à une sortie).

Le plus simple est d’avoir une consigne fixe pour chaque saison et le passage d’une consigne à l’autre est réalisé par un thermostat extérieur : il y a basculement pour une température extérieure de + 15°C, par exemple. Mais cette régulation peut être affinée.

Le système est très économique (surtout à l’exploitation), notamment parce qu’on ne fait jamais du chaud et du froid simultanément. Mais il ne convient que pour les locaux dont les charges thermiques sont homogènes. Il sera par exemple impossible de refroidir un local intérieur et de réchauffer simultanément un local périphérique traité par le même groupe …

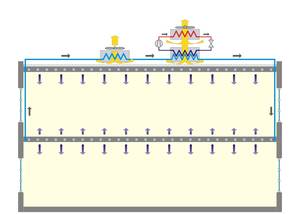

Les systèmes monogaine avec réchauffage terminal

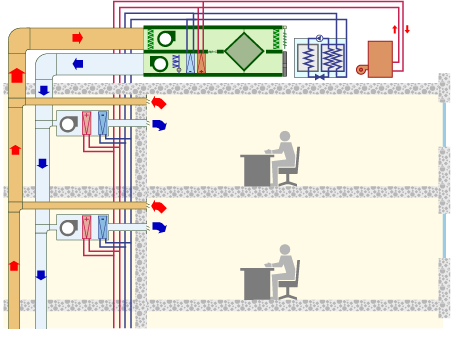

Cette variante s’applique aux bâtiments qui comportent des zones dont les besoins sont différents. On pense tout particulièrement aux grands immeubles de bureaux dont les zones centrales ont en permanence des besoins d’évacuation de la chaleur (charge stable) et dont les zones périphériques (locaux en façades) ont des besoins de chauffage en hiver, par grands froids (charge variable).

L’idée est alors de prévoir un circuit d’air froid pour tous les locaux, à débit variable, complété par des batteries de chauffe pour les locaux périphériques

En fait, il s’agit d’un « vrai » VAV pour la zone interne (alimentée en froid toute l’année), et d’un VAV complété d’une variation de température pour les locaux périphériques. On comprend qu’une telle installation soit très souple à l’usage !

Trois principes sont possibles :

1. Soit l’apport de chaleur est réalisé par des corps de chauffe traditionnels (radiateurs, convecteurs)

Généralement, ces corps de chauffe sont placés en périphérie du bâtiment, le long des façades, pour vaincre les déperditions par les parois. Le système VAV refroidit le cœur du bâtiment en hiver, refroidit tout le bâtiment en été et assure la ventilation hygiénique toute l’année. On sera attentif à ne pas « casser de l’énergie » par un fonctionnement simultané du froid et du chaud dans les mêmes locaux. Ainsi, une plage neutre doit être réservée entre chauffage et refroidissement (par exemple, les vannes thermostatiques de radiateurs sont réglées sur 21°C et l’ouverture du débit d’air froid ne commence qu’à 23°C). en-dessous de 23°C, la boîte VAV fonctionne sur son débit minimum préréglé.

C’est la solution sans doute la plus économique à l’investissement et à l’exploitation. Problème : bloquer les vannes thermostatiques sur 21°C n’est pas toujours bien accepté par l’occupant…

À défaut d’un recyclage de l’air (pour des raisons hygiéniques ou parce que les conduits ne sont pas situés l’un près de l’autre, un récupérateur de chaleur peut être prévu entre conduits d’extraction et de pulsion.

2. Soit les batteries de chauffe sont placées en série sur la boîte VAV

Une régulation spécifique est nécessaire :

Par exemple, si la sonde d’ambiance détecte une température inférieure à 21°C, la vanne de chaud est ouverte à 100 % et le débit d’air est réduit au seuil minimal préréglé. Lorsque la température intérieure approche de 23°, la vanne chaud se ferme progressivement. Lorsque la température dépasse 23°, la vanne chaud est fermée et le débit d’air frais augmente progressivement jusqu’à atteindre le débit maximal pour la charge maximale et maintenir 24°C dans l’ambiance. Ici encore, l’insertion d’une zone neutre entre chaud et froid sera énergétiquement obligatoire.

On perçoit le défaut de ce système : le chauffage est assuré sous un débit d’air minimal… La puissance de chauffe ne pourra être très élevée ! et l’on risque d’augmenter en permanence le débit d’air minimum préréglé uniquement pour des besoins de chauffage.

Cela montre la limite du VAV lorsque l’on veut aussi traiter des locaux ayant des besoins de chauffage.

En pratique, la batterie de chauffe est souvent intégrée dans la boîte de détente. Elle est alimentée en eau chaude, ou remplacée par une résistance électrique (dont la consommation doit être soigneusement étudiée vu le coût du kWh électrique).

Une gestion de ces résistances électriques est utile :

- démarrage en Heures Creuses (fin de nuit) lors de la relance,

- délestage possible de certaines résistances lors de la pointe de puissance quart-horaire.

Pour un bon fonctionnement de la boîte VAV, une gestion de la pression du réseau en amont est nécessaire.

À noter que la présence de batteries de chauffe va augmenter les pertes de charge à vaincre par le ventilateur, hiver (admettons…) comme été (là, c’est plus dommage puisque cette batterie est à l’arrêt !). Mais on parle ici d’une perte de charge de 40 Pa au débit max, soit 10 Pa au débit moitié, ce qui reste faible à comparer au 1 500 PA de l’ensemble du réseau.

A nouveau, à défaut d’un recyclage de l’air, un récupérateur de chaleur peut être prévu entre conduits d’extraction et de pulsion.

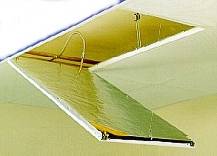

3. Soit les batteries sont placées en parallèle par rapport au local

Le schéma suivant est théoriquement possible :

La régulation est complétée par l’enclenchement du ventilateur d’air recyclé lorsque le chauffage est enclenché :

Chaque batterie chaude voit son débit modulé en fonction du thermostat d’ambiance de la zone qu’elle alimente.

Il s’agit d’une solution qui présente plusieurs avantages par rapport à la solution « série »

- Le débit de pulsion d’air chaud est tout à fait indépendant de l’installation. Par rapport à la solution précédente, un tel fonctionnement en « circuit fermé » permet d’augmenter la puissance de chauffe puisque le débit d’air est plus élevé.

- En période de relance (avant l’arrivée des occupants), le chauffage peut fonctionner en circuit fermé, sans apport d’air frais extérieur.

- En été, il n’y a pas de perte de charges supplémentaires générées par le passage de l’air dans la batterie de chauffe.

Mais cette solution est très chère et sophistiquée. On peut penser alors à une solution plus simple :

- pulsion d’un débit d’air hygiénique constant,

- complété par des unités terminales à recyclage, équipées de batteries de chaud et de froid dans les zones périphériques et d’une batterie de froid dans la zone centrale.

Mais c’est alors une installation « air-eau » avec ventilo-convecteurs ou MTA (Module de Traitement d’Air) !

Dispositifs d’économie d’énergie

Choix du régime de pression

L’air peut être distribué à des vitesses variant de 5 à 15 m/s.

À débit égal, doubler la vitesse de l’air dans les gaines permet de diminuer par deux la section nécessaire. Le bureau d’études cherchera donc parfois à augmenter la vitesse pour réduire l’encombrement des conduits. Mais un air pulsé à haute vitesse circule à haute pression. Il doit dès lors être « détendu » à l’entrée du local. C’est le rôle de la boîte de détente.

Un autre inconvénient des hautes vitesses est que les frottements de l’air sur les parois des gainages sont proportionnels au carré de la vitesse. Et donc le ventilateur doit vaincre des pertes de charges beaucoup plus élevées, variant de 500 à 1 500 Pa.

De plus, à ces hautes pressions, des précautions sérieuses sont à prendre en matière acoustique, notamment au niveau des appareils terminaux (amortisseur de bruit).

Aussi, pour différentes raisons, on a tout intérêt à limiter les vitesses et donc en tout cas à ne pas dépasser une perte de charge de 1 000 Pa pour le dimensionnement du réseau.

À noter que si autrefois les bouches à débit variable exigeaient une pression minimale élevée pour un bon fonctionnement, ce critère n’est pratiquement plus d’application aujourd’hui.

> pour un réseau à basse vitesse (à basse pression) :

- la vitesse de déplacement de l’air varie entre 2 m/s (au droit des bouches) et 7 m/s (au départ de la conduite principale).

- le groupe de reprise d’air (= GE = Groupe d’Extraction) est dimensionné entre 150 et 300 Pa, ce qui entraîne une puissance de 250 à 500 W au moteur, pour 1 m³/s.

- le groupe de pulsion d’air (= GP = Groupe de Pulsion) est dimensionné entre 450 et 600 Pa, ce qui entraîne une puissance de 750 à 1 000 W au moteur, pour 1 m³/s.

> pour un réseau à haute vitesse (à haute pression) :

- le groupe de pulsion d’air (= GP = Groupe de Pulsion) est dimensionné entre 1 200 et 2 400 Pa, ce qui entraîne une puissance de 1 600 à 3 000 W au moteur, pour 1 m³/s.

Il est généralement utile d’équiper les ventilateurs d’un moteur à deux vitesses afin de réduire la puissance motrice en situation d’occupation réduite.

| Exemple.

Chiffrons la différence de consommation entre les réseaux Basse et Haute pression. En moyenne, le réseau Haute pression sera dimensionné sur une perte de charge globale supérieure de 1 000 Pa par rapport au réseau Basse pression (pulsion + extraction). Le supplément de puissance du ventilateur est alors de : Puissance = Débit x Hauteur manométrique / Rendement Soit un supplément minimum de 1 300 Watts pour un débit de 1 m³/s transporté, où 0,36 W par m³/h transporté. Imaginons un groupe de 10 000 m³/h. La consommation supplémentaire annuelle (sur base de 0,1 €/kWh, pointe comprise) sera de : Suppl. consommation = (10 000 x 0,36 x 24 x 365 / 1 000 [Wh/kWh]) x 0,1 [€/kWh] = 3154 €/an ! Soit près de 100 000 € pour deux ventilateurs en 30 ans de fonctionnement… Si l’installation ne tourne qu’aux heures de bureau (50 h/semaine), le supplément est ramené à 98 €/an. Pour l’utilisateur du bâtiment, il y a sûrement une manière plus efficace de dépenser cet argent… Remarque : à titre d’information, les cliniques St Luc de Bruxelles traitent près de 300 000 m³/h… Le débit de 10 000 m³/h dont il est question ici représente donc l’équivalent du service des urgences… |

Si le régime Haute Pression est malgré tout choisi, il est clair qu’il ne faudrait jamais dépasser les 15 m/s, pour limiter la consommation et aussi le bruit produit dans les boîtes de détente.

Récupération de chaleur

Lorsque l’on choisit une installation à débit d’air constant, le coût du traitement d’air d’une installation « tout air neuf » est hors de prix.

La récupération de chaleur sur l’air extrait

Une quantité importante d’énergie peut être récupérée en plaçant un récupérateur de chaleur sur l’air extrait. Le rendement des échangeurs de chaleur à plaque atteint aujourd’hui facilement 80 à 90%.

Différentes technologies de récupération de chaleur sont envisageables : le croisement des flux d’air neuf et extraits dans un échangeur à plaque ou à roue, ou l’échange indirect par l’intermédiaire de batteries et d’une boucle d’eau.

Le recyclage de l’air extrait

Une autre possibilité de récupération d’énergie est le recyclage d’air extrait.

Des registres motorisés modulent les débits d’air recyclé et d’air rejeté. Le débit d’air neuf ne peut cependant jamais descendre sous le débit minimal d’air neuf hygiénique en période d’occupation.

L’efficacité de ce système est dû à plusieurs faits :

- Dans cette technique, il est possible de moduler le débit d’air neuf en fonction de la présence effective des occupants du ou des locaux. Par exemple, une sonde CO2 placée dans le conduit d’air extrait peut moduler l’ouverture du registre d’air neuf. D’où une fameuse économie !

- Parmi les systèmes de récupération d’énergie, le recyclage partiel de l’air extrait permet de valoriser aussi bien l’énergie sensible que l’énergie latente (chaleur et humidité).

- La technique permet de valoriser l’air frais extérieur durant une bonne partie de l’année : la demande de refroidissement des locaux ayant souvent lieu lorsque l’air extérieur est plus froid que l’ambiance, il sera possible d’en profiter par un débit d’air neuf plus élevé, voire apportant les 100 % du débit. Et si l’air neuf est trop froid, la température sera relevée par le mélange avec de l’air chaud extrait des locaux.

Recyclage et récupérateur de de chaleur ne sont bien entendu pas incompatibles. Dans un réseau dimensionnée largement au-delà des besoins d’air hygiénique, on combinera souvent les deux, pour pouvoir à la fois moduler la quantité d’air neuf et maximiser la récupération d’énergie. Pour maximiser le bénéfice énergétique, l’air neuf sera d’abord réchauffé par récupération de chaleur avant d’être mélangé à l’air recyclé.

Dans tous les cas, la modulation du recyclage et de la récupération de chaleur doit être réfléchie pour éviter les surchauffes en mi-saison.

Pour en savoir plus :

| Recyclage ou tout air neuf pour une salle d’opération. |

|

Dans les outils de calcul – rubrique « Climatisation » – vous trouverez un outil permettant de calculer les caractéristiques d’un mélange d’air. |

Free cooling

Cette technique vise à valoriser l’air frais extérieur lorsque la demande de refroidissement a lieu alors que l’air extérieur est plus froid que l’ambiance. Dans ces conditions, il sera possible d’en profiter en engageant un débit d’air neuf plus élevé, voire apportant les 100 % du débit. Et si l’air neuf est trop froid, la température sera relevée par récupération de chaleur ou par recyclage de l’air chaud extrait des locaux.

Une installation VAV est particulièrement bien adaptée pour une utilisation optimale des énergies gratuites par free cooling. Cette pratique s’applique également dans le cas de systèmes à débit constant.

- En hiver, de l’air frais extérieur peut alimenter les zones à rafraîchir sans nécessiter l’enclenchement des groupes frigorifiques.

- En été, une ventilation nocturne peut décharger le bâtiment de la chaleur accumulée en journée.

Mais il faut être attentif à plusieurs problèmes :

Ne pas casser du froid par du chaud !

Si la zone centrale demande du froid alors que la zone périphérique souhaite de la chaleur, on utilisera de l’air extérieur « gratuit » en centrale, préparé pour les besoins de la zone intérieure (à 16°C par exemple), et cet air sera ensuite post chauffé dans les zones périphériques.

En aucun cas, il ne faudrait créer du froid par une machine frigorifique et simultanément alimenter les batteries de chauffe par le réseau de chauffage. C’est d’ailleurs une solution interdite par la réglementation thermique française. À la limite on pourrait imaginer de récupérer la chaleur du condenseur de la machine frigorifique. Mais un tel système serait inadapté ici.

Privilégier le recyclage partiel de l’air extrait des locaux

En hiver, on souhaite profiter de l’air extérieur pour alimenter le réseau d’air froid, mais 65 % du temps, l’air extérieur est inférieur à 14°C et doit donc être réchauffé avant d’être pulsé dans les locaux. Il serait dommage, alors que l’on veut économiser le groupe frigorifique, de tout reperdre en chauffage…

Un recyclage partiel de l’air extrait est ici tout indiqué. Ainsi, l’air extrait des locaux (à 24°) sera mélangé à l’air neuf extérieur pour obtenir la température juste souhaitée, sans surcoût énergétique. Par exemple :

50 % d’air extrait à 24°C + 50 % d’air neuf à 8°C = 100 % d’air à 16°C

| Les bilans énergétiques d’une installation avec et sans recyclage ont été réalisés pour le cas de 4 locaux de consultation à l’hôpital de Chimay. |

C’est une très bonne solution si les locaux requièrent par eux-mêmes un apport d’air élevé (local de réunion intérieur, salle de conférence). Cet air est alors utilisé simultanément pour rafraîchir.

Remarques.

Dans tous les cas, l’analyse système/zone est très importante pour adapter les groupes aux besoins de chaque zone. « Zoner les locaux », c’est ici la première démarche URE.

Si le recyclage n’est pas souhaité pour des raisons hygiéniques, il est possible de placer un récupérateur de chaleur sur l’air extrait qui transférera la chaleur sans autoriser de contact entre l’air vicié et l’air neuf.

Pour en savoir plus :

| Valoriser la fraicheur de l’environnement. |

Choix de la régulation

La régulation d’une installation « à volume d’air variable » se décompose en de multiples régulations imbriquées.

La régulation classique d’un espace refroidi par une installation « tout air » dissocie la régulation :

- d’une part de la température en agissant sur les batteries froides et chaudes,

- D’autre part, dans le cas du VAV, du débit d’air en agissant sur les clapets de réglage d’air neuf et d’air recyclé.

En conception énergétique, il est intéressant de mixer les deux pour pouvoir récupérer au maximum l’énergie contenue dans le recyclage.

Ainsi, pour un local refroidi par VAV :

| La régulation de la température intérieure, | ||||

| > | requiert la régulation du débit d’air, | |||

| > | qui requiert la régulation de la pression dans le conduit d’air pulsé, | |||

| > | qui entraîne la régulation de la pression dans le conduit d’air repris, | |||

| > | ceci sous-entendant la régulation du débit des ventilateurs. | |||

La régulation de la température intérieure

Dans le cas d’une installation à débit constant, la sonde de température de l’ambiance envoie son signal au régulateur de température qui le compare à la valeur de consigne. Imaginons que ce soit l’été et qu’il fasse trop froid dans l’ambiance. Suite à l’écart détecté, la vanne de froid est fermée progressivement.

Si la température d’ambiance continue à baisser, et descend en dessous de la zone neutre, c’est la vanne de chaud qui est ouverte progressivement.

Si la zone contient plusieurs locaux, il arrive souvent que la sonde soit placée dans la reprise d’air afin de mesurer la valeur moyenne des locaux traités.

Ceci est le schéma classique avec une zone neutre dans laquelle les batteries froides et chaudes sont fermées. Dans certains locaux, tels que des salles d’opération, il n’y aura pas de zone neutre !

Remarque : la vanne de froid peut donc s’ouvrir soit pour déshumidifier l’ambiance, soit pour la refroidir. Le régulateur d’humidité devra être informé de la demande du régulateur de température et il prendra la demande la plus exigeante pour agir sur la vanne.

Notons que les exigences de température de certains locaux tels que des zones à risque de contamination élevé sont importantes et ne laissent pas de place à une plage neutre de température dans laquelle les vannes des batteries froides et chaudes sont fermées : il y a donc destruction d’énergie ! Dans un système à recyclage, il existe un moyen de combattre la destruction d’énergie par un savant mixage des consommations des équipements de la centrale de climatisation et d’énergie de recyclage.

Dans le cas d’une installation VAV, le principe de base consiste à réguler la température intérieure en moduler le débit d’air en fonction des besoins, et non la température de pulsion.

Si le chauffage est apporté par une batterie terminale, une régulation simple « à une sortie » consiste à moduler le débit en fonction d’une seule courbe de température :

- en plein été, le débit est maximal,

- en mi-saison, la température intérieure diminue et le débit d’air diminue également, jusqu’à atteindre le débit minimal (au moins le débit hygiénique),

- en hiver, ce même débit minimum reste pulsé, mais c’est la température de l’air qui augmente pour couvrir les besoins de chauffage. On agit alors sur l’ouverture de la vanne de la batterie terminale.

Par contre, si le chauffage est apporté par l’air, on adopte une régulation « à deux sorties ». Elle est basée sur le raisonnement ci-dessous.

En hiver, une augmentation de la température dans le local va entraîner une diminution du débit d’air chaud pulsé. En été, au contraire, une augmentation de température intérieure va entraîner une augmentation du débit d’air froid pulsé.

Il est donc nécessaire d’inverser le sens d’action du régulateur en fonction de la saison. Ce changement peut être réalisé par un thermostat extérieur, par exemple réglé sur 15°C. De plus, une zone neutre sera ménagée par décalage des points de consigne hiver et été.

Cette commutation ne s’appliquera pas dans les locaux soumis uniquement à des apports de chaleur (zones centrales des immeubles climatisés).

Si les besoins des locaux sont liés aux conditions climatiques, la température de l’air pulsé peut aussi être adaptée en fonction de la température extérieure, via une loi de correspondance donnée (sorte de « courbe de chauffe », étendue en été).

Enfin, pour mieux tenir compte des besoins réels (présence des personnes, des équipements,…), la consigne peut également être compensée en fonction de l’évolution de la température intérieure. Lorsque l’écart entre la température effective mesurée dans le local et la consigne croît, la température de soufflage est augmentée en hiver et diminuée en été. La difficulté consiste à trouver le local « témoin »… Problème qui peut être résolu si une GTC est installée sur le bâtiment : dans ce cas, les informations de tous les régulateurs locaux sont envoyées par le bus de communication vers la centrale qui retient l’exigence la plus forte.

À noter que, pas plus que dans les autres systèmes de climatisation de bureaux, l’humidité des locaux ne peut être régulée local par local. Seul un réglage global de l’hygrométrie est possible dans le caisson de traitement central, sur base d’une mesure de l’humidité dans la gaine de reprise commune. Cette valeur moyenne est généralement suffisante vu la faible sensibilité du corps humain à l’humidité ambiante.

La limite basse de température de soufflage

Imaginons une salle de conférences de plusieurs centaines de personnes. La température extérieure est de 10°C. Vu les apports de chaleur importants donnés par les occupants, on aimerait pouvoir pulser un maximum de cet air extérieur frais « gratuit ».

Mais il faut que les bouches de soufflage soient prévues pour mélanger rapidement l’air frais avec l’air ambiant. On choisira des bouches à haute induction.

A défaut, les occupants risquent d’être incommodés par la coulée d’air froid. Il faudra alors préchauffer l’air entrant à une température minimale réglée par l’exploitant.

De là, une sonde de limite basse de température de soufflage, informant le régulateur de température, qui lui agit sur la vanne de la batterie de chaud ou de froid.

La régulation de l’humidité

Pour la plupart des installations, le contrôle précis de l’humidité ne se justifie pas : il suffit de s’assurer que l’humidité de l’ambiance est comprise entre 40 et 60 %, plage du « grand confort ». C’est le cas des salles de conférences, de cinéma, de gymnastique, dans les restaurants, les centres commerciaux, … Il n’y a que dans des cas particuliers comme les salles d’opération ou les laboratoires que le contrôle strict de l’humidité se justifie.

Autrement dit,

- en dessous de 40 % d’humidité relative, la vanne de l’humidificateur s’ouvre progressivement,

- au-dessus de 40 %, l’humidificateur est à l’arrêt,

- au-dessus de 60 %, la déshumidification est enclenchée par l’ouverture progressive de la vanne de froid.

C’est le rôle du régulateur d’humidité.

Notons qu’il est cependant rare de devoir déshumidifier. Ce ne sera souvent que par temps orageux que l’humidité intérieure dépassera les limites acceptables. C’est pourquoi il n’est pas absolument obligatoire de commander la déshumidification au moyen d’une sonde d’humidité, surtout si l’installation est équipée d’une post-chauffe (cas des installations régulées par point de rosée) engendrant une destruction d’énergie (refroidissement et chauffage successif de l’air).

La régulation de la pression et du débit dans les systèmes VAV

La régulation locale du débit d’air pulsé

On peut adapter le débit par réglage d’un clapet : un servomoteur commande la position d’un clapet en fonction de la température dans le local. Ce clapet est généralement doté d’un système d’auto-réglage en fonction de la pression (afin de maintenir le débit souhaité malgré les variations de la pression du réseau). Il est inséré dans une boîte de détente tapissée d’absorbants acoustiques pour réduire le niveau de bruit. L’air est ensuite réparti vers le local via des diffuseurs.

Il est également possible de faire varier le débit en agissant directement au niveau des diffuseurs. Le clapet est cette fois intégré dans le diffuseur. C’est la gaine de pulsion qui joue le rôle de plenum de distribution. Ici aussi, des absorbants acoustiques sont intégrés dans les parois.

Les diffuseurs utilisés sont spécifiques aux installations à débit d’air variable. En effet, le confort doit être assuré quel que soit le débit pulsé. Curieusement, le risque d’inconfort apparaît lors des faibles débits : l’air à faible vitesse ne se mélange pas bien à l’air ambiant (faible induction) et « tombe » sur les occupants. Dans ce but, l’air est diffusé tangentiellement au plafond pour bénéficier d’un effet Coanda dans les deux directions.

Malheureusement, la pression n’est pas tout à fait stable dans le réseau, et à une position donnée du clapet ne correspond pas toujours une même valeur de la vitesse de l’air dans la bouche. Aussi, selon les fabricants, divers systèmes complémentaires sont utilisés pour s’assurer de l’adéquation du débit aux besoins.

Imaginons que le régulateur de température détecte une température ambiante supérieure à la consigne. Il envoie au régulateur de débit un signal qui devient sa consigne. Le débit est ajusté. Mais peu de temps après, les vannes des locaux voisins se ferment. La pression monte dans le circuit et le débit a tendance à augmenter. On pourrait attendre la réaction du local, via l’évolution de la température. Mais on préfère réaliser une mesure directe du débit et corriger la consigne du régulateur de débit. Certains constructeurs insèrent alors dans le conduit un capteur de pression dynamique. Puisque celle-ci est proportionnelle au carré de la vitesse, la vitesse réelle du fluide sera connue. Un actionneur pourra modifier la position du siège du clapet et la consigne de débit sera ajustée.

En résumé, la température influence la position d’ouverture du clapet. Et la mesure effective du débit déplace la courbe de réglage globalement.

La régulation globale de la pression dans le conduit d’air pulsé

Lorsque plusieurs clapets se ferment, la pression monte dans le réseau. Les clapets encore ouverts sont perturbés dans leur régulation et de plus, ont tendance à augmenter leur niveau de bruit lors du passage de l’air.

Une régulation de la pression du réseau sera organisée. Un capteur de pression sera placé dans la gaine (idéalement entre la moitié et les deux tiers du réseau) et une régulation du ventilateur sera organisée en vue de pulser le débit juste nécessaire et de maintenir une pression constante dans le réseau. Idéalement, via un variateur de vitesse sur le moteur du ventilateur.

Si une Gestion Technique Centralisée est prévue dans la bâtiment, ou simplement un système de centralisation des informations issues des boîtes de réglage, les possibilités actuelles de régulation permettent de se libérer de cette contrainte du maintien de la pression en un endroit donné de la gaine. En effet, on mesure à présent le débit réel pulsé au droit de chaque bouche, et cette information permet de commander le ventilateur de telle sorte que le débit de la bouche la plus défavorisée soit tout juste atteint.

La régulation locale du débit d’air repris

Si le débit d’air pulsé évolue, il faudrait que le débit d’air repris évolue conjointement. Idéalement, il faudrait agir localement sur le débit des bouches de reprise, puis globalement sur le débit du ventilateur de reprise.

Trois régulations sont possibles :

Soit le régulateur de température ambiante envoie le même signal au clapet de reprise qu’au clapet de pulsion,

Soit la sonde de débit d’air pulsé envoie son information vers le régulateur du clapet de reprise,

Soit enfin, on ajoute un capteur de pression dans le local pour réguler directement la surpression ou la dépression existante dans le local.

Cette dernière solution sera d’application lorsque l’on souhaitera maintenir volontairement la surpression ou la dépression d’un local (salle d’opération, salle blanche,…)

Mais un tel système est impayable ! Il n’est pas vraiment nécessaire d’identifier pulsion et extraction dans chaque local. On s’accorde généralement à dire qu’une gestion de l’air par zone ou par étage (au niveau de la trémie d’extraction) est suffisante pour éviter un transfert d’air parasite entre étages. On travaillera donc au niveau de la pression dans le conduit d’air repris.

La régulation globale de la pression dans le conduit d’air repris

Trois solutions sont possibles :

Soit les commandes des ventilateurs de pulsion et de reprise sont synchronisées (le variateur de vitesse agit sur les deux moteurs simultanément). Mais ce système impose que les ventilateurs aient des caractéristiques aérauliques semblables. Or, les deux réseaux sont différents. Des écarts de débit apparaissent et les locaux risquent de ne plus être maintenus en surpression…

Soit ce sont les pressions des deux réseaux qui sont comparées et le ventilateur de reprise est régulé de façon à maintenir en permanence une différence de pression donnée.

Soit enfin, ce sont les débits qui sont comparés entre pulsion et reprise et la régulation se fait en fonction d’un débit différentiel constant.

À noter que dans les installations qui sont supervisées par une régulation numérique, le bus de communication peut signaler la position ou le débit réel de chaque boîte de détente. Le régulateur central somme alors ces débits pour définir le débit total des groupes de pulsion et d’extraction.

|

Quelle régulation de vitesse des ventilateurs ? Plusieurs modes de réglage permettent d’adapter le débit des ventilateurs (de pulsion et/ou d’extraction) en fonction de la grandeur de référence :

Tous ces modes de réglage n’entraînent pas la même économie électrique. Le by-pass (l’équivalent de la soupape différentielle utilisée en chauffage) peut même conduire à une augmentation de la consommation. Il ressort de la comparaison des différents types de réglage que la solution énergétiquement la plus intéressante est la variation de la vitesse du ventilateur, soit par paliers grâce à des moteurs à plusieurs vitesses, soit de façon continue au moyen d’un convertisseur de fréquence.

Gamme de convertisseurs de fréquence. Cependant, lorsque les plages de réglage souhaitées sont assez réduites, les solutions de l’étranglement (plage de réglage maximum de 100 à 85 %) ou des aubages de prérotation (réglage de 100 à 70 %, uniquement pour les ventilateurs centrifuges à aubes recourbées vers l’arrière et les ventilateurs hélicoïdes) sont des solutions satisfaisantes. Cette dernière solution, de moins en moins utilisée, peut cependant devenir plus intéressante que la variation de vitesse du ventilateur, pour les ventilateurs de très grosse puissance (40 .. 50 kW). En effet, un convertisseur de fréquence devant gérer une telle puissance est très coûteux. Pour les ventilateurs hélicoïdes, la modification automatique de l’angle de calage des aubes conduit à une diminution de la consommation électrique presque équivalente à la variation de vitesse. |

La gestion de l’apport d’air neuf

Il importe d’adapter à tout moment le débit d’air neuf adéquat. On peut parler d’une véritable gestion de l’air neuf, puisque :

- Lorsqu’il fait très chaud dehors (T° > 25°C), l’air neuf doit être réduit au minimum hygiénique pour limiter les coûts de refroidissement.

- Lorsqu’il fait froid dehors(T° < 16°C) et que le système de chauffage est enclenché, l’air neuf doit également être réduit au minimum hygiénique.

- Le débit sera maximal lorsqu’il est préférable d’utiliser de l’air extérieur « gratuit » que de traiter l’air intérieur.

- Le débit sera nul en période de relance du bâtiment (pas d’occupants).

- Le débit sera maximal si l’on souhaite refroidir le bâtiment durant la nuit par de l’air frais extérieur (free cooling).

C’est donc le régulateur de température qui va organiser l’ouverture du registre d’air neuf, en comparant la température de l’air repris et de l’air neuf. On réalise parfois la comparaison des enthalpies (= des énergies), ce qui est plus précis puisque ce sont les niveaux d’énergie contenue dans l’air qui sont comparés : température + humidité de l’air.

Dans une installation VAV, quelles que soient les exigences thermiques, les besoins en air hygiénique doivent être rencontrés. Dans les installations avec « air recyclé », le registre d’air neuf devra en permanence être adapté : si le débit d’air à pulser dans les locaux est faible, la part de l’air neuf sera importante (jusqu’à 100 %). Au contraire, un grand débit pulsé entraîne une faible proportion d’air neuf.

Ce qui corse la régulation, c’est que les ventilateurs travaillent toujours dans des conditions différentes : ainsi, le débit de 100 % d’air neuf est souvent demandé lorsque les ventilateurs tournent à très basse vitesse…

La position des registres n’est pas significative du débit réel. Aussi, une sonde de vitesse d’air sera placée dans le conduit d’air neuf et agira sur les registres d’air neuf et de reprise pour maintenir le minimum hygiénique par mesure directe. De plus, si du free cooling est organisé pour refroidir les locaux, il sera prioritaire et l’apport d’air extérieur sera maximal.

Une régulation basée sur une sonde de présence, sonde CO2,sonde de qualité d’air, permet également de faciliter la gestion du débit d’air neuf.

Également, il est possible de stopper totalement l’arrivée d’air neuf en période de relance du bâtiment (avant l’arrivée des occupants). Cette technique permet de diminuer la puissance installée des chaudières.

Remarque : le registre d’air neuf peut donc s’ouvrir soit pour apporter l’air neuf minimal, soit pour refroidir l’ambiance. Le régulateur de qualité d’air devra être informé de la demande du régulateur de température et il prendra la demande la plus exigeante pour agir sur le servomoteur du registre d’air neuf.

On trouvera plus de détails dans la régulation du taux d’air neuf d’une installation tout air et la régulation du débit d’air variable dans un conduit.

Les sécurités de fonctionnement

Un thermostat antigel est placé en aval de la batterie de chauffe, mais le plus près possible de celle-ci pour être influencé par son rayonnement.

Ce thermostat antigel ouvre progressivement la vanne de chauffe si la température descend en dessous de la valeur de consigne antigel. Par exemple : si la consigne antigel est de 2°C, quand la température du thermostat descend en dessous de 8°C, la vanne s’ouvre progressivement. À 2°C, elle est totalement ouverte. Si la température continue à descendre, le registre d’air neuf est fermé (action par « tout ou rien ») et l’alarme est enclenchée. S’il n’y a pas de recyclage, les ventilateurs doivent être arrêtés également.

À l’arrêt de l’installation, la vanne de la batterie de chauffe et le registre d’air neuf doivent se fermer et les ventilateurs doivent s’arrêter.

Deux pressostats différentiels contrôlent le fonctionnement des ventilateurs. S’ils ne sont pas satisfaits, le registre d’air neuf est fermé et l’alarme est enclenchée.

Un pressostat différentiel contrôle l’encrassement du filtre sur l’air neuf et enclenche une alarme en cas d’encrassement.

Le schéma de régulation global

Si l’ensemble des contraintes sont résumées dans un seul schéma, on aura, pour un système à débit constant :

Mais cette présentation correspond à la logique analogique, où les différents régulateurs sont imbriqués. Si le même problème est vu par un régulateur numérique, il traitera toutes les données (= INPUT) dans un seul programme de traitement (comme un programme d’ordinateur) et il fournira en sortie toutes les commandes (= OUTPUT) pour les différents moteurs et vannes.

Mieux, un bus de communication va parcourir le bâtiment, collecter les INPUT et alimenter les OUTPUT :

À noter que tous les branchements ne sont pas représentés, notamment parce que les commandes de sécurité restent locales.

Paramètres de dimensionnement

Une diminution des dimensions de la centrale de traitement d’air par rapport au système à débit constant

Comparons les systèmes :

- Avec un système à débit d’air constant, chaque local est dimensionné avec un débit d’air permettant de répondre à la charge frigorifique extrême; dans le caisson de traitement d’air central, on devra traiter (en permanence !) le total des débits maximaux de tous les locaux.

- Par contre, avec le système VAV, on va tenir compte du fait que le soleil tourne autour du bâtiment et que la charge maximale de la façade Ouest survient lorsque la façade Est est à faible demande; la centrale de préparation sera dimensionnée sur base du cumul instantané possible entre tous les locaux,… ce qui est déjà nettement plus raisonnable ! De même, si ce sont des bureaux, des locaux de réunion, … dont on peut prévoir qu’ils ne seront pas tous occupés en permanence, on peut tabler sur un certain foisonnement de la puissance totale de l’installation.

Il en résulte une économie du coût d’investissement de la centrale, par rapport à un système à débit constant. Mais encore faut-il que la taille de la centrale ne soit pas trop importante (n’oublions pas que l’on travaille avec des débits horaires correspondants à 6…8 renouvellements horaires !), que la localisation de la centrale, que les distances par rapport aux trémies verticales, … permettent un tel regroupement. Peut-être devra-t-on répartir les locaux par zones et perdre l’intérêt du regroupement ? Peut-être est-ce la régulation qui va imposer le découpage par zones distinctes ?

On constate ici toute l’importance qu’il faut attacher à définir correctement avec le Maître d’Ouvrage la configuration des zones homogènes et le coefficient de simultanéité d’occupation des locaux de chaque zone.

Température de l’air

Une température de pulsion minimale de 14° est tout à fait possible, parfois même 12°C. Suite à un fort effet d’induction, cet air se mélange à l’air ambiant, si bien que l’on développe une veine d’air à 19°C.

Attention, ceci suppose une T° de sortie de batterie froide de 11 à 12°C, suite aux apports du ventilateur (2K) et des gaines dans le bâtiment (1K). Ce qui signifie que, lors du free cooling, pour pouvoir assurer son effet refroidissant à 14°C dans le local, l’air extérieur doit également être à 11° ou 12°C ! D’où une diminution de l’énergie frigorifique gratuite.

Dans le local, la T° prise pour l’ambiance est une valeur de 25°C. Le Delta T° de travail de l’air froid dans le local est donc de (25-14) = 11 K.

Débits

On rencontre un débit maximal de 15 à 46 m³/h par m² traité. Soit avec une hauteur sous plafond :

- De 2,7 m : un taux de brassage de 5,5 à 17 ren/h

- De 3 m : un taux de brassage de 5 à 15 ren/h

Soit une puissance frigorifique de 150 à 190 W/m² !

Le débit minimal (pour assurer un brassage d’air et un taux d’induction suffisant) est de l’ordre de 9 m³/h par m² traité. Soit avec une hauteur sous plafond :

- De 2,7 m : un taux de brassage de 3,3 ren/h

- De 3 m : un taux de brassage de 3 ren/h

Ce qui est donc bien un équivalent de 3 x le débit hygiénique… sauf dans les salles de réunions.

La sélection des équipements terminaux

Il importe de sélectionner le matériel de telle sorte que le registre ait une bonne autorité sur le débit d’air qu’il contrôle.

On sera attentif à la bonne distribution de l’air dans les locaux en fonction des différents régimes de débits d’air. Il est possible de demander au fabricant de la bouche prévue un profil de distribution d’air dans le local aux différentes vitesses.

Actuellement, la régulation par vitesse variable sur des moteurs asynchrones des ventilateurs ne pose plus de problème.

Il faut être attentif au débit de limite basse admissible par l’appareil. On sait que le débit minimum est ajusté :

- soit au débit d’air hygiénique,

- soit à un débit plus élevé, pour les besoins d’une bonne distribution de l’air dans le local,

- soit à un débit plus élevé pour les besoins de chauffage du local (si régulation « à une sortie »).

C’est ce qui entraîne, par exemple, un débit minimum égal à 30 % du débit nominal dimensionné pour l’été. Or ce débit minimum doit être le plus faible possible pour limiter la consommation de l’installation. On veillera donc tout particulièrement à ne pas surdimensionner les besoins en chauffage des locaux. Idéalement, on intégrera, avec l’accord du Maître d’Ouvrage, l’idée que les apports internes vont participer au chauffage des locaux et que donc l’installation peut être diminuée d’autant. Lors de la relance du matin de l’installation, l’arrivée d’air neuf sera stoppée et le bâtiment montera en température par recyclage de l’air intérieur.

À noter que pour la climatisation des zones internes, on dimensionne le débit minimum pour éliminer de toute façon la charge d’éclairage, puisque l’on sait qu’elle sera toujours présente.

Enfin, on sera attentif au fait que ce n’est pas forcément le bilan d’été qui entraînera les puissances frigorifiques maximales. Le Sud pourrait être plus pénalisant à certains moments de la mi-saison.

Critères acoustiques

Le niveau sonore généralement souhaité dans les bureaux (NR 35 ou 40 dB(A) environ) suppose une étude acoustique sérieuse de l’installation, surtout si le régime Haute Pression est adopté.

Il faut savoir que le respect des critères acoustiques est traité (par le bureau d’études) après le dimensionnement des réseaux.

Attention dès lors à ne pas imposer un niveau acoustique trop faible dans les locaux (parfois non justifié, suite à l’existence de bruits provenant des autres équipements ou des occupants par exemple), car le concepteur va avoir pour réflexe d’augmenter l’importance du silencieux à la sortie du groupe de préparation. Or le silencieux crée des pertes de charges supplémentaires et la consommation du ventilateur en sera augmentée toute sa vie durant !

Par contre, c’est la boîte de détente (à l’entrée de laquelle est placée le clapet de réglage) qui doit être suffisamment grande, celle-ci jouant le rôle de plénum de détente acoustique.

Mise en œuvre du groupe de traitement d’air

La surface sur laquelle repose le groupe de traitement d’air doit être suffisamment rigide pour éviter la mise en vibration d’éléments de la structure du bâtiment.

Il est conseillé de placer le groupe de traitement d’air sur une dalle flottante placée sur des plots antivibratiles, surtout si le groupe est placé au-dessus de locaux sensibles que ce soit en toiture ou en local technique.

Afin d’éviter la transmission de vibrations à la structure du bâtiment, on raccorde les caissons du groupe et les gaines avec des manchettes souples.

Les parois sont à double enveloppe en tôle d’acier galvanisé ou peint. Un isolant acoustique et thermique de 25 mm d’épaisseur minimale est fixé entre les deux tôles.

On constate que la prise d’air peut être aussi bruyante que la pulsion. On placera dès lors un silencieux dans la gaine de prise d’air neuf et sur la gaine de pulsion d’air. De même, en toiture, il faut toujours éloigner les groupes de traitement d’air des grilles de rejet d’air vicié, car le bruit du groupe de traitement d’air pourrait se transmettre, vers les locaux occupés, via la gaine de rejet d’air.

Tout particulièrement, les boîtes de mélange des systèmes « dual duct » seront sources de bruit et demanderont un traitement spécifique.

Dans les réseaux à Haute Pression, les boîtes de détente seront insonorisées pour amortir le bruit.

Critères économiques

Les systèmes mono-gaines à débit constant ont un coût d’installation variant 125 et 190 €/m² (HTVA) pour une installation complète. Les coûts de maintenance varient, suivant le surface, entre 1,75 à 5 €/m² par an.

Avec un prix compris entre 137,5 et 212,5 €/m², l’installation VAV est plutôt plus chère qu’une installation par ventilos-convecteurs. Elle devrait être moins chère qu’une installation à débit constant suite à la taille plus réduite du caisson de préparation en centrale, mais le coût de la régulation en est nettement plus élevé.

Check-list du projet

|

Des questions à se poser : |

Plus d’infos ? |

| Les systèmes à débit constant ne convient, en pratique, que pour traiter un seul local ou plusieurs locaux mais de températures homogènes. Est-ce votre cas ? | détails |

|

Le découpage par zones permet-il de réguler correctement les ambiances, tout en profitant d’un coefficient de foisonnement pour le dimensionnement des groupes de traitement d’air ? (exemple : regroupement des salles de réunion sur une même centrale) |

détails |

|

La vitesse de dimensionnement choisie est-elle nécessaire pour réduire l’encombrement ? Ne peut-on pas élargir les conduits pour diminuer les coûts d’exploitation et le bruit durant toute la vie de ce système ? |

détails |

| Ne pourrait-on pas éviter le régime Haute Pression ? La vitesse de l’air dans les conduits est-elle nécessaire pour réduire l’encombrement ? Ne peut-on pas élargir les conduits pour diminuer les coûts d’exploitation et le bruit durant toute la vie de ce système ? Ne doit-on pas imaginer des ventilateurs à 2 vitesses ? | détails |

|

Le débit d’air neuf hygiénique est-il assuré quel que soit le débit pulsé ? |

détails |

|

Le système permet-il de valoriser l’air neuf extérieur « gratuit » si la température est adéquate (free cooling) ? |

détails |

| Un récupérateur de chaleur est-il placé sur l’air extrait ? Un recyclage partiel de l’air extrait est-il prévu ? | détails |

|

Le choix du système de chauffage est-il le plus adéquat ? Si des résistances électriques sont prévues, une étude de consommation probable a-t-elle été faite ? Un délestage est-il prévu ? Un mode de fonctionnement en recyclage (pas d’apport d’air neuf) est-il prévu par la régulation lors de la relance du matin ? |

détails |

|

La régulation interdit-elle tout fonctionnement simultané du chauffage et du refroidissement ? (présence d’une « zone neutre ») |

détails |

|

La régulation du débit pulsé entraîne-t-elle véritablement une diminution de l’air traité et une diminution de la vitesse de rotation des ventilateurs (pas de by-pass de l’air non pulsé) ? |

détails |

|

Le débit minimum a-t-il été préréglé à la valeur vraiment minimale (la plus proche possible du débit hygiénique) ? |

détails |

|

La sélection des bouches permettra-t-elle une bonne distribution de l’air, même lors du débit minimum ? |

détails |

|

La qualité acoustique du projet est-elle suffisante ? |

détails |