Choisir un fluide frigorigène [Concevoir – Climatisation]

L’impact environnemental

Reprenons différents fluides en fonction de leur impact environnemental dans le tableau ci-dessous. Ce tableau met bien en évidence le fait que les HFC sont en sursis comme le prévoit la réglementation européenne (règlementation dite F-gaz). Celle-ci prévoit en effet une réduction d’utilisation de 79% de l’utilisation des gaz fluorés d’ici 2030 par rapport à l’utilisation faite en 2015.

Aujourd’hui les solutions de remplacement ne sont pourtant si pas évidentes. Il faudra s’orienter vers des (nouveaux ?) fluides à faible Potentiel de Réchauffement Global (PRG) ou des fluides naturels.

Cependant, pour ces derniers, il faudra faire face aux contraintes de sécurité associées au CO2 (haute pression) au propane et au butane (inflammabilité) et à l’ammoniac (toxicité).

| ODP (/R-11) |

GWP (kg éq. de CO2) |

ODP (/R-11) |

GWP (kg éq. de CO2) |

||

| CFC (interdits) |

Mélanges de HCFC | ||||

| R-11 | 1 | 4 000 | R-404A | 0 | 3 260 |

| R-12 | 0,8 | 8 500 | R-407C | 0 | 1 530 |

| R-502 | 0,2 | 5 490 | R-410A | 0 | 1 730 |

| HCFC | Mélanges à base R-22 | ||||

| R-22 | 0,04 | 1 700 | R-408A | 0,7 | 2 650 |

| HFC (corps purs) |

Autres | ||||

| R-134a | 0 | 1 300 | Propane / Butane | 0 | 20 |

| R-125 | 0 | 2 800 | Ammoniac | 0 | <1 |

| R-143a | 0 | 3 800 | CO2 | 0 | 1 |

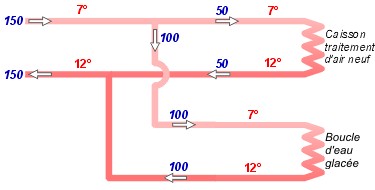

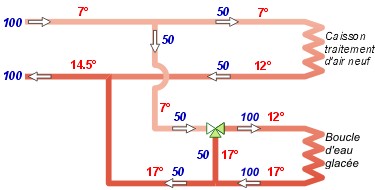

Remarque : certains imaginent qu’à défaut de trouver le gaz parfait, on pourrait produire le froid dans des machines frigorifiques très compactes (donc contenant peu de fluide), puis transférer le froid par des caloporteurs (eau glycolée, CO2,.). Dans ce cas, le problème du fluide ou de sa sécurité est moins crucial.

L’impact énergétique (ou qualité thermodynamique)

Par ses propriétés thermodynamiques, le fluide frigorigène influence la consommation énergétique de la machine frigorifique. Pour illustrer ce point, nous reprenons ci-dessous les résultats d’une étude comparative entre 5 fluides différents, utilisés dans une même machine, avec les mêmes conditions de fonctionnement.

|

Source : ADEME, « le froid efficace dans l’industrie ». Dans chaque cas, l’objectif est de produire une puissance frigorifique de 100 kW.

Hypothèses de l’étude

Analyse Les températures de refoulement de la compression indiquée sont légèrement plus élevées qu’en réalité parce que le compresseur est placé dans une situation de non-échange avec l’extérieur (adiabatique). Par exemple, le compresseur réel à l’ammoniac qui échangerait 1/10 de sa puissance sur l’arbre aurait une température au refoulement d’environ 142°C. On constate que le groupe au R-404A consomme 14 % de plus que le groupe à l’ammoniac. La machine équipée de propane n’est pas très performante non plus. Le R-134a est très performant sur le plan énergétique. Par contre, le débit volumique balayé par le compresseur est nettement plus élevé, ce qui va augmenter la taille du compresseur et des conduites d’aspiration (coût d’investissement plus élevé). L’ammoniac présente un très faible débit volumique de liquide frigorigène et donc un faible diamètre de la conduite de liquide. Reprenons les chiffres du COP frigorifique en partant d’une référence 100 pour le R-22 :

Des résultats similaires ressortent d’une autre étude relatée par l’ASHRAE, avec comme différence notable un coefficient 99 pour le R-404A. Il faut dire que ce genre d’étude est fonction des options choisies : prendre la même machine frigorifique et changer juste le fluide, ou optimiser tous les composants en fonction des caractéristiques de chaque fluide pour produire la même puissance ? Cette deuxième étude fournit les coefficients pour d’autres fluides : À noter que les débits demandés par le R-407C sont, à 1 % près, identiques à celui du R-22 : il a justement été conçu comme fluide de remplacement. Il est malheureusement zéotrope et présente donc un glissement de température lors du changement d’état (un « glide ») de 7,2 °C, ce qui lui fait perdre 5 % de rendement énergétique. Conclusion L’ammoniac et le R-134a présentent une performance énergétique meilleure, mais cet avantage n’est pas suffisant que pour conclure sur ce seul critère. |

La sécurité d’usage

De nombreuses études poussées sont menées sur les aspects :

- toxicité (par inhalation);

- action biologique (cancers, malformations des nouveaux-nés);

- action sur les denrées entreposées en chambre froide;

- inflammabilité.

Certains critères sont facilement quantifiables

- par la concentration limite d’exposition (exprimée en ppm);

- par la limite inférieure d’inflammabilité (concentration, en volume, dans l’air sous la pression atmosphérique).

Ce qui a permis de définir un code sécurité (Standard 34 Safety Group) :

| NH3 | R-134a | R22 | propane | butane | R-407C | R-404A | R-410A | |

| Conc. limite d’exposition (ppm) | 25 | 1 000 | 1 000 | 2 500 | 800 | 1 000 | 1 000 | 1 000 |

| limite inf. d’inflammabilité (%) | 14,8 | – | – | 2,3 | 1,9 | – | – | – |

| Code sécurité | B2 | A1 | A1 | A3 | A3 | A1 | A1 | A1 |

La toxicité de l’ammoniac et l’inflammabilité des hydrocarbures entraînent des mesures de sécurité toutes particulières pour leur usage.

La norme NBN EN 378-1 traitant des Systèmes de réfrigération et pompes à chaleur – Exigences de sécurité et d’environnement – Partie 1: Exigences de base, définitions, classification et critères de choix est une norme utilisée plutôt pour la conception, la fabrication, l’installation, le fonctionnement et la maintenance des installations frigorifiques. Cependant, elle nous donne aussi une idée précise dans l’évaluation des risques liés à l’utilisation de ces fluides.

Les contraintes techniques

Elles sont nombreuses (niveaux de pression requis, comportement du fluide en présence d’eau, viscosité et donc tendance à fuir de l’enceinte, commodité de détection d’une fuite) et vont influencer l’efficacité et la fiabilité de l’installation.

Une des contraintes fort importantes est le couple formé par le fluide frigorigène et l’huile de lubrification.

De l’huile est nécessaire au bon fonctionnement du compresseur. Un séparateur d’huile est prévu à la sortie du compresseur, mais son efficacité n’est jamais totale. Et la petite quantité d’huile entraînée par le fluide risque de se déposer au fond de l’évaporateur (basse température et faible vitesse). L’échange thermique est diminué et, à terme, l’huile risque de manquer au compresseur. Si autrefois la miscibilité entre le fluide CFC et les huiles minérales était très bonne (le fluide « entraînait » avec lui une certaine dose d’huile assurant une lubrification permanente), il faut aujourd’hui adopter des huiles polyolesters, plus coûteuses, très sensibles à la présence d’eau, et dont on doit vérifier la compatibilité avec les différents matériaux en contact (métaux, joints élastomères, vernis moteur,.).

L’élimination des fluides frigorigènes chlorés, bonne chose pour l’ozone stratosphérique, en est une mauvaise pour la lubrification, le chlore étant bénéfique à la présence du film d’huile. L’emploi d’additifs divers dans les huiles a dû y suppléer.

Le coût

Le prix au Kg du frigorigène est très différent selon qu’il s’agisse d’un fluide simple, comme l’ammoniac, ou d’un fluide plus complexe comme un mélange de HFC.

Mais le coût du fluide frigorigène rapporté à celui de l’installation se situe entre 1 et 3 %, ce qui reste faible. Et les coûts indirects liés au choix du fluide (dispositifs de sécurité, équipements électriques anti-déflagrant, conception étanche du local technique,…) sont sans doute plus déterminants.

Les tendances futures

En HVAC, l’utilisation courante des fluides frigorigènes CFC (R11, R12 et R502) et HCFC (R22) a été proscrite, car ils avaient le pouvoir de détruire la couche d’ozone et de renforcer l’effet de serre.

Depuis 1990 est apparue une nouvelle famille : les HFC, fluides purement fluorés, dont le R-134a est le plus connu. Malgré tout, ce genre de fluide frigorigène n’est pas idéal sur le plan de l’environnement. Dès lors, l’utilisation dégressive de ces gaz fluorés est imposée par la réglementation. On devra alors s’orienter vers des fluides à potentiel de réchauffement global faible. Cela passera très certainement par :

- L’élargissement de l’utilisation des fluides toxiques (amoniac) et inflammables (propane, butane)

- Le développement de nouvelles molécules et de nouveaux mélanges

- La réduction drastique de la charge et confinement du fluide frigorigène

- Le retour du CO2

À ce sujet, une étude a été menée en France par Armines CES, le Cemafroid et ERéIE pour l’AFCE avec le soutien de l’ADEME et d’UNICLIMA. Ce rapport présente notamment un série d’alternatives par secteur. Vous pouvez le télécharger en ![]() cliquant ici.

cliquant ici.

![Récupérer la chaleur sur eau glacée [Climatisation - Concevoir] Récupérer la chaleur sur eau glacée [Climatisation - Concevoir]](https://energieplus-lesite.be/wp-content/uploads/2019/03/groupeeauglacee1.jpg)