Chambres d’hôtel

Analyse de la demande

La spécificité des chambres d’hôtel ou d’hôpital apparaît comme suit :

- un découpage en nombreux locaux indépendants,

- une demande très variable entre les locaux, suite à une occupation variable et à une localisation sur des façades différentes,

- le souhait de l’occupant de pouvoir intervenir sur la consigne intérieure,

- le souci du gérant de limiter la consommation d’une chambre non occupée.

Et les exigences acoustiques sont particulièrement sévères. La norme européenne EN 13779: 2004 propose trois niveaux de confort acoustique à respecter dans les locaux (minimum – par défaut- minimum) :

|

Type de bâtiment |

type de local | dB(A) |

| – | – | – |

| Hôtels | couloir | 35/40/45 |

| – | salon de réception | 35/40/45 |

| – | chambre d’hôtel (nuit) | 25/30/35 |

| – | chambre d’hôtel (jour) | 25/35/40 |

| – | – | – |

| Pour en savoir plus sur l’ évaluation du niveau de bruit. |

Choix du système de conditionnement d’air

Remarque préliminaire

Il serait prétentieux de prétendre énoncer en quelques lignes tous les critères constituant la démarche conceptuelle qui conduit au choix d’un système de climatisation d’un immeuble.

La solution résulte en effet de la concertation étroite entre le Maître de l’Ouvrage, l’Architecte, l’Ingénieur de bureau d’études et tous les partenaires qui forment l’équipe de projet. Cette concertation se situe à la fin de la phase d’avant-projet de l’étude du bâtiment et résulte du meilleur compromis entre critères parfois contradictoires :

- coût d’investissement et d’exploitation,

- optimalisation de l’usage des surfaces,

- mobilité aux variations de programme,

- esthétique externe et interne (le bâtiment doit être beau à voir et à vivre !),

- confort au sens large (climatique, acoustique, visuel,…),

- etc…

À noter qu’au plus tôt se constitue cette équipe de projet, plus l’ensemble des contraintes sera pris en considération à temps.

Tout au plus pouvons-nous ici évoquer avec prudence les quelques critères principaux habituels et l’ébauche de solutions classiques mais nullement « passe-partout :

1° Choix d’un système « tout air »

Un système « tout air » paraît exclu :

- peu de souplesse d’exploitation s’il est à débit constant,

- consommation élevée du transport de l’air,

- impossibilité de recycler l’air venant des chambres, et donc consommation élevée du fonctionnement en tout air neuf,

- …

En fait, le besoin en air neuf des chambres est faible si on le rapporte aux m² utilisés. Un système où l’air serait le vecteur des apports de chaleur et de froid ne semble donc pas se justifier ici.

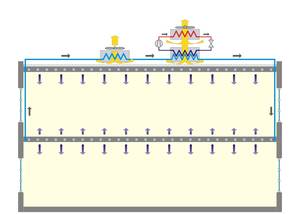

Si ce système est malgré tout retenu (avec une batterie terminale de réchauffage pour chaque chambre), il est essentiel de prévoir une batterie de récupération de chaleur entre l’air extrait et l’air pulsé, au risque d’alourdir encore le coût d’investissement puisque les conduits d’extraction devront au minimum être raccordés entre eux pour placer le récupérateur dans le tronçon commun.

2° Choix d’une solution décentralisée

Parmi les systèmes à « détente directe », il est possible d’envisager des unités de climatisation autonomes placées dans chacune des pièces (windows, splits,…), mais l’esthétique douteuse, les coûts de maintenance élevés, le niveau de bruit généré par la mise en vibration de la façade, l’absence de régulation centrale, … rendent ce choix peu adéquat. Tout au plus pourrait-on l’admettre en rénovation de quelques locaux orientés en façade Sud-Ouest ou Ouest.

A noter qu’il est possible d’éviter la présence de multiples condenseurs à air en façade :

- Soit en plaçant des condenseurs à eau et en refroidissant l’eau en toiture dans une tour de refroidissement. Mais alors l’investissement paraît similaire au placement d’une boucle d’eau glacée et de ventilo-convecteurs, pour un confort acoustique moindre puisque chaque chambre comportera un compresseur…

- Soit en plaçant des condenseurs à eau perdue (eau de ville rejetée à l’égout) mais cette solution est tout à fait à déconseiller suite à la forte consommation d’eau qu’elle entraîne. Elle risque d’ailleurs d’être interdite si le bâtiment fait l’objet d’un permis d’environnement (ce serait refusé par l’IBGE à Bruxelles, par exemple).

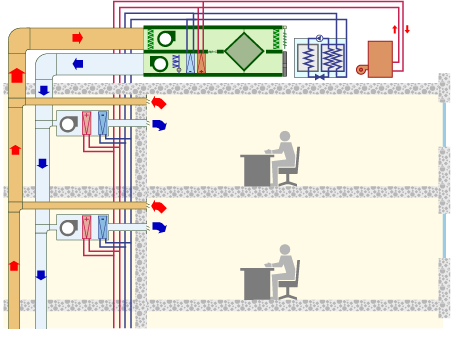

3° choix d’une solution par ventilo-convecteurs

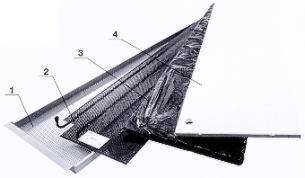

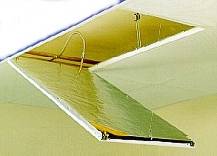

La solution classiquement adoptée est d’installer deux boucles d’eau (eau chaude et eau glacée) entre tous les locaux, avec comme unité terminale un ventilo-convecteur dans chaque chambre. On rencontre le ventilo soit monté en allège de fenêtre, soit placé en soffite (généralement au dessus du petit couloir qui longe la salle de bain : l’air est repris dans le ventilo qui le souffle dans la chambre).

Les avantages du ventilo-convecteur sont nombreux :

- Une autonomie de fonctionnement local par local, tant en ce qui concerne la mise en service que le réglage individuel de la température.

- Une rapidité de remise en température du local grâce au transfert thermique par convection.

- Un fonctionnement thermique en recyclage local, qui permet d’éviter la pollution (la contamination dans le cas d’un hôpital) d’une chambre à l’autre.

- La liberté pour chaque occupant de démarrer ou d’arrêter l’unité de sa chambre à sa guise et de choisir la vitesse du ventilateur qui lui convient.

- Un prix d’investissement limité grâce à un équipement fabriqué en grande série.

- A taux d’occupation réduit, la gérance de l’hôtel a la possibilité d’arrêter les unités correspondant aux chambres non occupées, moyennant le report des commandes à la réception (GTC). Elle peut décider de préchauffer ou prérefroidir la chambre avant l’arrivée de l’occupant sur base d’un lien automatique avec le fichier de réservation.

Comme inconvénient au système, on peut noter la nécessité de maintenir une bonne partie de l’année les deux boucles de distribution d’eau chaude et froide en circulation dans le bâtiment. Il ne faut absolument pas négliger l’importance des pertes permanentes liées à ces deux réseaux et soigner tout spécialement à l’isolation efficace des tuyauteries.

Également, la solution par ventilo-convecteur ne permet pas de traiter l’humidité de l’air qui peut devenir fort sec en hiver. Il est possible d’insérer des petits atomiseurs d’eau à ultrasons dans les ventilos, mais cette solution est relativement coûteuse. On peut également apporter l’humidité nécessaire par un humidificateur inséré dans le réseau d’air de ventilation, pour autant que celui-ci soit préchauffé.

4° Choix d’un système à plafond rafraîchissant

La climatisation par panneaux rayonnants froids ne paraît pas opportun dans le conditionnement d’air des chambres. En effet, la présence d’humidité suite à la salle de bain attenante risque d’entraîner de la condensation sur le plafond, même si le système est régulé pour stopper la circulation d’eau froide à ce moment.

De plus, ce système n’apporte qu’une solution pour le refroidissement et devrait être complété par un réseau de radiateur pour apporter la chaleur en hiver. Le placement d’un faux plafond n’est pas justifié pour un autre usage (éclairage, câblage,…).

Même en rénovation, il semble coûteux de placer un tel réseau alors que seuls les apports solaires sont à vaincre de façon épisodique.

Les poutres froides ne sont pas non plus adéquates car elles entraîneraient un grand inconfort dans des locaux de faible hauteur.

5° Choix d’un système à débit de fluide réfrigérant variable

Une installation à fluide réfrigérant variable (VRV, VRF, … selon les marques) peut également être d’application pour une structure hôtelière ou hospitalière. Elle dispose des mêmes avantages que la solution par ventilo-convecteur : souplesse nécessaire, possibilité de gestion centralisée tout en fournissant à chaque occupant une télécommande pour actionner la cassette, …

Deux avantages spécifiques apparaissent par rapport à la solution classique des ventilos :

- L’absence de boucles d’eau chaude et froide parcourant tout le bâtiment.

- La possibilité en mi-saison de récupérer la chaleur excédentaire d’une façade (par exemple à l’Est) pour réchauffer la façade encore en demande (par exemple à l’Ouest) ou de récupérer la chaleur extraite de locaux techniques intérieurs pour réchauffer les chambres périphériques en demande.

Si le bâtiment présente simultanément des besoins de chaleur et des besoins de refroidissement durant une bonne partie de l’année, ce système paraît le plus avantageux. Mais encore faut-il s’assurer qu’au sein d’une même zone gérée par le même réseau, de l’énergie soit transférable. Ainsi, il semble difficile d’alimenter les chambres du 4ème étage par la chaleur dégagée par les locaux de réunion du rez-de-chaussée. Il faudrait que les réseaux soient dans ce cas verticaux, ce qui doit poser de nombreux problèmes pratiques.

Un point faible réside probablement dans le chauffage « par pompe à chaleur » en plein hiver. Quel est à ce moment le COP de l’installation ? Le compresseur fonctionnant de jour, le prix de revient du kWh électrique est environ 3 x plus élevé que le kWh issu d’une chaudière au gaz traditionnelle, par exemple. Il faut donc que le COP global dépasse 3 pour y trouver avantage.

Le taux d’humidité en hiver n’est pas non plus contrôlé avec ce système.

Nous n’avons pas pu, jusqu’ici, obtenir de données permettant d’évaluer la performance effective de l’échange entre locaux et le COP moyen annuel d’un tel système, ni le lire dans un rapport d’un organisme indépendant.

| Exemple. l’hôtel Mercure à Paris-Courbevoie est équipé d’un tel système pour les chambres, les salles de réunion et de restaurant et le hall d’accueil. Une cassette a été installée dans chacune des 515 chambres réparties sur 12 étages. Le système est réversible et assure les besoins en chaud et froid, sans appoint électrique.

Il s’agissait d’une rénovation et l’hôtel est resté en activité durant les travaux, l’installation se faisant par niveau. Les 72 unités extérieures sont situées sur la toiture. Le budget total a été de 15 Millions de FF, le coût d’entretien par chambre est estimé à 750 FF par an. (Source : « GIE – Climatisation et Développement »). |

Quelques critères en détail

Voici les principaux critères à prendre en compte :

Le coût d’investissement

|

Si le prix moyen d’une installation avoisine les 125 €/m² (contre 40 €/m² pour une simple installation de chauffage), l’échelle des prix en fonction du type d’équipement et du niveau de régulation qui lui est associé peut être évaluée comme suit : |

Installations « détente directe »

| – |

Investissement |

| Window | 75 – 95 |

| Split system | 100 – 200 |

| Débit réfrigérant variable* | 150 – 300 |

Installations « sur boucle d’eau »

| —– |

Investissement |

| Ventilo – 2 tubes | 110 – 140 |

| Ventilo – 2 tubes/2 fils | 115 – 155 |

| Ventilo – 4 tubes | 125 – 190 |

| Pompe à chaleur sur boucle | 100 – 215 |

Le coût d’exploitation énergétique

Le coût d’exploitation est directement fonction des charges à vaincre : un immeuble fort vitré consommera beaucoup plus que son équivalent équipé de protections solaires extérieures, par exemple … C’est donc d’abord le bâtiment qui crée la consommation !

On peut cependant établir une échelle entre les systèmes suivant leur performance énergétique :

Installations « détente directe »

| – |

Coût énergie |

| Window | élevé |

| Split system | moyen |

| Débit réfrigérant variable | faible |

Installations « sur boucle d’eau »

| – |

Coût énergie |

| Ventilo – 2 tubes | moyen |

| Ventilo – 2 tubes/2 fils | moyen à élevé |

| Ventilo – 4 tubes | moyen |

| Pompe à chaleur sur boucle | faible à élevé |

Quels sont les critères qui permettent de distinguer une installation à faible consommation énergétique ?

- Une installation ne devrait jamais consommer du chaud et du froid simultanément, pour éviter de détruire l’énergie; en aucun cas, on ne doit pas concevoir une installation dont la régulation fonctionnerait par mélange.

- Lorsque le bâtiment requiert du chaud et du froid simultanément (un grand local informatique refroidi en hiver, des plateaux très étendus et fort équipés dont il faut en permanence refroidir la partie centrale, …), on aura intérêt à concevoir une installation qui peut récupérer la chaleur extraite de ces locaux pour la restituer dans les locaux en demande de chaleur (bureaux en périphérie). Les installations à débit de réfrigérant variable et les pompes à chaleur sur boucle d’eau sont performantes à ce niveau. Dans les installations plus classiques (ventilos), une récupération de chaleur au condenseur des groupes frigorifiques est également possible et moins contraignante.

- Les résistances chauffantes électriques prévues dans les installations peuvent entraîner des dépenses importantes vu le coût du kWh électrique par rapport au kWh thermique. On sera attentif à ne sélectionner une installation de ventilos 2 tubes/2 fils que dans un bâtiment très isolé (besoins de chaleur très limités suite aux apports gratuits).

| Un petit outil de simulation permet de visualiser globalement l’impact du choix du vecteur énergétique de chauffage sur un local type (même si les hypothèses sont celles d’un bureau, avec des apports internes élevés). |

- Enfin, quelle que soit l’installation, la qualité de la régulation est déterminante : c’est un budget à ne pas raboter ! on pense tout particulièrement au ventilo-convecteur qui est le pire ou le meilleur des équipements, … selon la régulation qui lui est associée !

Le coût de maintenance

Les prix donnés à titre indicatif ci-dessous correspondent à un contrat annuel de maintenance sur devis (les prix les plus bas correspondent aux surfaces traitées les plus grandes). Normalement, il faudrait leur ajouter le prix du renouvellement périodique des équipements défectueux. Ainsi, les installations en « détente directe » sont généralement plus fragiles, ce qui implique un remplacement plus fréquent des composants.

Installations « détente directe »

| – | €/m² |

| Window | très faible |

| Split system | 3 – 7,5 |

| Débit réfrigérant variable | – |

Installations « sur boucle d’eau »

| — |

€/m² |

| Ventilo – 2 tubes | 3 – 5 |

| Ventilo – 2 tubes/2 fils | 3 – 5 |

| Ventilo – 4 tubes | 3 – 5 |

| Pompe à chaleur sur boucle | 4,75 – 6,25 |

Le confort thermique

Installations « détente directe »

| – | Confort thermique |

| Window | faible |

| Split system | faible |

| Débit réfrigérant variable | bon |

Installations « sur boucle d’eau »

| — | Confort thermique |

| Ventilo – 2 tubes | moyen |

| Ventilo – 2 tubes/2 fils | moyen |

| Ventilo – 4 tubes | bon |

| Pompe à chaleur sur boucle | moyen |

Le confort acoustique

Quel que soit le système de climatisation choisi, le critère de performance acoustique sera déterminant, et cela, tant à l’intérieur qu’à l’extérieur :

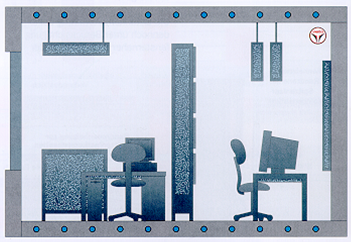

- Les ventilos ou cassettes seront choisis en fonction de leur qualité acoustique et de manière à pouvoir dissiper la puissance requise à moyenne vitesse. Idéalement, pour réduire encore le niveau sonore, on installera le module de traitement d’air en dehors du local (dans un faux plafond, dans un placard technique, …) et l’air traité sera conduit vers le local par une gaine, ce qui permet un affaiblissement acoustique optimal.

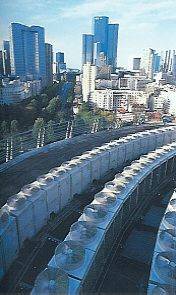

- Le placement des unités extérieures sera bien étudié pour éviter la propagation du bruit vers les chambres (placement en toiture ? placement à l’écart du bâtiment ? …).

Remarque : on rencontre parfois le placement du groupe frigorifique en sous-sol, dans un local technique insonorisé. L’objectif de réduction du niveau acoustique est atteint. Mais la consommation du compresseur risque d’augmenter si le condenseur n’est pas correctement refroidi…! De toute façon, c’est l’air extérieur qui est le refroidisseur final. Aussi, le traitement en sous-sol va entraîner un refroidissement par de l’eau (sélection d’une machine frigorifique équipée d’un condenseur à eau), cette eau étant elle-même refroidie ultéreurement dans une tour de refroidissement en toiture.

Installations « détente directe »

| – | Confort acoustique |

| Window | faible |

| Split system | bon |

| Débit réfrigérant variable | bon |

Installations « sur boucle d’eau »

| — | Confort acoustique |

| Ventilo – 2 tubes | bon |

| Ventilo – 2 tubes/2 fils | bon |

| Ventilo – 4 tubes | bon |

| Pompe à chaleur sur boucle | faible |

La centralisation des équipements

Si la surface des locaux à climatiser est limitée (rénovation de quelques locaux,par exemple), un système à « détente directe » (voire plusieurs équipements décentralisés) sera suffisant et nettement moins coûteux.

Si une installation centralisée bénéficie de l’effet de taille en terme de prix d’investissement, il n’y a peu d’effet majeur à l’exploitation (efficacité frigorifique meilleure pour les grosses puissances mais pertes en ligne et pertes en régulation plus élevées…).

L’encombrement

Les ventilo-convecteurs seront souvent insérés dans le faux plafond face à la salle de bain, afin de ne pas occuper de place au sol.

Choix de la ventilation associée

Que l’on choisisse une solution décentralisée ou que l’on choisisse des ventilo-convecteurs, un apport d’air neuf doit être envisagé.

Ce dernier, imposé par la réglementation wallonne pour garantir une qualité de l’air suffisante, est dès lors fourni par une installation en simple ou double flux.

| Pour définir la configuration à adopter le choix du système d’apport d’air neuf. | |

| Pour choisir le mode de gestion (régulation du système), cliquez ici ! Remarquons que dans les immeubles nouveaux (et donc isolés), l’apport d’air neuf devient une part essentielle dans la consommation énergétique (tant en chaud qu’en froid) en regard des déperditions. |

Puisque de toute façon une extraction doit être prévue dans les sanitaires, la question devient : apport d’air par des grilles de ventilation dans les châssis, ou apport par une gaine de distribution d’air (qui permet le préchauffage de l’air)?

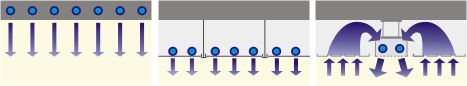

La ventilation double flux est le seul moyen de contrôler au plus juste les apports d’air et donc de contrôler cette consommation.

La ventilation simple flux, quant à elle, reste en partie influencée par les conditions atmosphériques.

En quelque sorte, c’est le standing souhaité qui tranchera.

Choix du mode de régulation

Vu les possibilités actuelles de programmation du traitement des chambres en fonction de la réservation, la mise en place d’une GTC, Gestion Technique Centralisée, semble aujourd’hui requise pour un bâtiment hôtelier.

![Récupérer la chaleur sur eau glacée [Climatisation - Concevoir] Récupérer la chaleur sur eau glacée [Climatisation - Concevoir]](https://energieplus-lesite.be/wp-content/uploads/2019/03/groupeeauglacee1.jpg)