Choisir le circuit de distribution

Collecteurs primaires en boucle ouverte

Circuit primaire en boucle ouverte.

Un circuit en boucle ouverte est composé d’un collecteur de départ et d’un collecteur de retour séparés. Il n’y pas de pompe primaire. Ce sont les circulateurs des circuits secondaires qui déterminent le débit qui circulera dans les collecteurs et les chaudières.

Ce circuit présente l’avantage de la simplicité de conception et donc des économies d’investissement.

Par contre, comme inconvénient, il présente des risques d’interférence entre les circuits secondaires et donc des difficultés de régulation. En effet, toute modification de l’ouverture d’une vanne mélangeuse entraînera une modification du débit dans les autres circuits. Il s’en suivra des réactions en chaîne des régulateurs et des oscillations dans le réglage des vannes.

Cas où la boucle ouverte est recommandée

Ce type de circuit n’est pas à rejeter d’office. En effet, son extrême simplicité peut être exploitée sans problème en présence de

- chaudières à grand volume d’eau, pouvant fonctionner à débit nul,

- et pouvant fonctionner sans limite basse de température de retour,

- et raccordées à des collecteurs primaires courts.

Dans ce cas, en effet

- Les chaudières ne risquent pas de se rompre au démarrage, alors que toutes les vannes mélangeuses sont fermées.

- Les chaudières peuvent condenser sans risques lorsqu’en mi-saison, la température de l’eau renvoyée par les circuits secondaires s’abaisse.

- Le circuit primaire présente des pertes de charge tellement négligeables qu’une modification de débit (vanne mélangeuse se fermant, ou chaudière mise à l’arrêt et isolée), ne modifiera que très peu les conditions de fonctionnement des circuits secondaires.

Remarquons que ce type de schéma convient très bien pour les chaudières à condensation pouvant fonctionner sans débit minimal.

Cas où la boucle ouverte ne convient pas

Dans le cas de chaudières à faible volume d’eau, et donc à forte perte de charge, les circuits primaires en boucle ouverte sont à exclure.

Si la chaudière choisie ne supporte pas les retours à température froide (qui risquent d’apparaître en mi-saison puisque l’eau renvoyée vers la chaudière est à la température de retour des circuits), un circulateur de recyclage doit alors être prévu sur les chaudières.

Circulateur de by-pass placé sur la chaudière.

Cas particulier du remplacement de chaudière

Comme on le voit, toutes les chaudières ne peuvent convenir avec un circuit en boucle ouverte. Il faut donc être attentif lorsque l’on procède au remplacement d’une ancienne chaudière raccordée à ce type de circuit. Il faut que la nouvelle chaudière puisse « survivre » aux mêmes conditions de fonctionnement (sans irrigation minimale, sans limite basse de température de retour). Dans le cas contraire, il faut adapter le circuit primaire, par exemple en installant une pompe de bypass.

En conclusion

En conclusion, pour sa simplicité, le circuit primaire en boucle ouverte peut être considéré comme le circuit le plus intéressant mais ne convient que pour certains types de chaudières. Dans les autres cas, il faudra choisir un circuit en boucle fermée ou avec une bouteille casse-pression qui présentent des performances énergétiques légèrement moindres.

Collecteurs primaires en boucle fermée

Lorsque la chaudière ne peut supporter les conditions de fonctionnement imputables au circuit en boucle ouverte ou que le collecteur primaire doit avoir une longueur importante (cas d’un collecteur alimentant plusieurs sous-stations), on peut avoir recours à un circuit en boucle fermée.

Circuit primaire fermé avec pompe unique.

Circuit primaire fermé avec une pompe par chaudière.

Intérêt d’un circuit en boucle fermée

Le circuit primaire en boucle fermée a pour but d’éliminer la pression différentielle au pied de chaque circuit secondaire. On dit que la boucle primaire est « sans pression » ou que la pression différentielle entre les collecteurs est faible par rapport à la perte de charge des vannes trois voies du secondaire.

En pratique, pour que la boucle fermée puisse jouer son rôle, il faut réduire ses pertes de charge. Pour cela, on double le diamètre des collecteur par rapport au diamètre de la boucle.

Il faut également être attentif à ne pas placer dans la boucle un élément à forte perte de charge comme un clapet anti-retour, ou encore une vanne d’isolement partiellement fermée.

Cette dernière est pourtant couramment rencontrée. Elle est prévue notamment pour le cas où une pompe secondaire tomberait en panne : en fermant la vanne, le circuit primaire se met en pression et de l’eau est poussée par la pompe primaire vers le circuit défaillant. Le problème est qu’il faut être attentif qu’en fonctionnement normal, la vanne soit totalement ouverte, les circulateurs doivent « aspirer » le débit dans la boucle primaire et non se sentir « poussé dans le dos » par la pompe primaire.

Si ces différentes précautions ne sont pas prises, le problème d’interférence hydraulique entre les circuits (parfois rencontré avec les circuits en boucle ouverte) risque d’apparaître.

Inconvénient d’un circuit en boucle fermée

Dans le cas d’installations composées de plusieurs chaudières régulées en cascade, le circuit en boucle fermée implique de faire fonctionner les chaudières à plus haute température pour éviter les problèmes d’incompatibilité des débits entre les circuits secondaires et le collecteur primaire et les risques d’inconfort.

Les chaudières et le collecteur présentent ainsi plus de pertes.

Ce type de circuit est donc énergétiquement moins intéressant et choisir une chaudière très basse température en association avec celui-ci n’a guère de sens.

| Pour simuler cette situation, cliquez ici ! |

Collecteurs primaires avec bouteille casse-pression

Circuit primaire avec bouteille casse-pression.

Les avantages et inconvénients de la bouteille casse-pression sont semblables à ceux de la boucle fermée :

- S’adresse aux chaudières demandant un débit d’eau minimum permanent et ne pouvant supporter des retours à très basse température.

- Permet d’éviter les problèmes d’interférence entre les circuits dans le cas de chaudières et de collecteur à fortes pertes de charge.

- Demande aux chaudières de fonctionner à plus haute température pour éviter les problèmes d’incompatibilité des débits entre le circuit primaire et les circuits secondaires (ici, c’est le premier circuit secondaire après la bouteille casse-pression qui risque de puiser de l’eau froide dans le retour).

Un avantage de la bouteille casse-pression par rapport à la boucle fermée est de pouvoir profiter de la faible vitesse de circulation dans la bouteille pour y installer un dégazeur et une récupération des matières solides qui décantent vers le fond de la bouteille.

On reconnait à droite de la chaudière la bouteille casse-pression. Elle sépare hydrauliquement le circuit de la boucle primaire (venant de la chaudière) des 2 circuits alimentant des collecteurs secondaires (départ rouge et retour bleu).

Ici, le placement d’une bouteille casse-pression paraît discutable puisqu’il s’agit d’une chaudière à condensation…(voir ci-dessous).

Cas particulier des chaudières à condensation

La présence d’une chaudière à condensation impose une étude particulière du circuit hydraulique qui lui sera associée.

En effet, le circuit doit garantir une alimentation de la chaudière avec une eau à la température la plus basse possible, condition pour favoriser au maximum la condensation.

Le choix du circuit hydraulique dépend principalement de 3 facteurs :

-

- le type d’utilisateurs : applications toutes à basse température, applications mixtes basse et haute température, présence d’une production d’eau chaude sanitaire, …

- le type de chaudière : avec ou sans irrigation impérative,

- le nombre de chaudières : une seule chaudière à condensation, chaufferie composée (une chaudière traditionnelle et une chaudière à condensation).

On comprend que la configuration du circuit hydraulique est intimement liée au type de chaudière choisi. Il est donc impératif que le cahier des charges de la nouvelle installation comprenne une description précise de ces deux éléments. Une modification ultérieure ou un choix incorrect de l’installateur risque de conduire à une association chaudière – circuit ne correspondant plus aux critères de performance d’une installation à condensation.

Principes de base et conseils

Pour assurer une condensation maximale, il faut respecter les principes suivants:

- S’il y a plusieurs types d’utilisateurs, la chaudière à condensation ou la partie « échangeur-condenseur » de cette chaudière doit être alimentée par les retours les plus froids. Par exemple, avec une installation équipée de groupes de traitement d’air à température élevée et de radiateurs fonctionnant en température glissante, c’est ce dernier circuit qui sera raccordé sur la chaudière à condensation.

- En aucun cas, le retour d’eau froide vers la chaudière ne peut être mélangé avec de l’eau chaude. Il faut donc éviter les boucles fermées, les circulateurs de by-pass, les soupapes différentielles, …

| Exemple.

Dans une installation équipée de vannes thermostatiques, il est coutume de placer au départ de chaque circuit de distribution secondaire, une soupape différentielle qui « court-circuite » une partie du débit pour éviter que la pression n’augmente trop dans le circuit lorsque les vannes se ferment.

Lorsque les vannes thermostatiques se ferment, la pression augmente dans le réseau. La soupape différentielle s’ouvre alors pour renvoyer directement une partie de l’eau chaude vers le retour. Cette technique a pour effet de remonter la température de retour lorsque les vannes thermostatiques se ferment. Elle est donc à déconseiller. On peut lui préférer les circulateurs à vitesse variable qui, eux vont automatiquement diminuer le débit à la fermeture des vannes. On y gagne en consommation électrique et en diminution de la température d’eau de retour.

Départ des circuits secondaires avec circulateurs à vitesse variable. |

En pratique

Chaque fabricant de chaudière à condensation propose des schémas hydrauliques se rapportant à leur matériel. Ils peuvent également étudier l’intégration de la chaudière dans une installation existante. De même, le subside accordé actuellement par les distributeurs de gaz est soumis à un examen des circuits hydrauliques qui doit garantir le fonctionnement correct de la condensation.

| Pour visualiser des exemples de circuits hydrauliques favorables à la condensation, cliquez ici ! |

Raccordement des chaudières au circuit primaire

On rencontre généralement deux types de raccordement des chaudières au circuit primaire : en parallèle ou avec une « boucle de Tichelmann ».

Anciennement, la « boucle de Tichelmann » était souvent préconisée du fait de l’équilibrage automatique qu’elle permettait. Elle ne se justifie plus toujours actuellement. En effet :

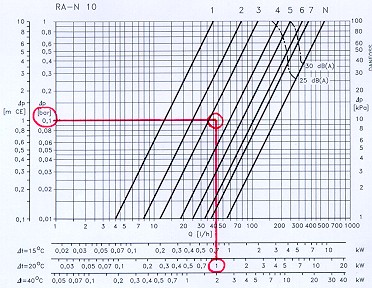

- L’équilibrage « naturel » réalisable grâce à une boucle de « Tichelmann » est tout relatif. En effet, étant donné la normalisation des diamètres des conduits de distribution, il est impossible d’obtenir exactement les mêmes pertes de charge dans tous les tronçons. Par exemple, pour un débit de 32 m³/h, la perte de charge est de 96 Pa/m pour une conduite DN 100 et de 346 PA/m pour une conduite DN 80. Les pertes de charges singulières (coudes, tés, …) sont également différentes d’un tronçon à l’autre. Des vannes d’équilibrage peuvent donc être également nécessaires avec un raccordement « Tichelmann ».

- Avec les chaudières à faible capacité en eau et forte perte de charge, la perte de charge des conduites peut devenir négligeable par rapport à celle des chaudières. La configuration du raccordement des chaudières influe donc peu sur la répartition des débits entre les chaudières.La « boucle de Tichelmann » n’apporte rien en présence d’une combinaison de chaudières différentes (puissance différentes, chaufferie composée d’une chaudière traditionnelle et d’une chaudière à condensation, …) puisque dans ce cas, il ne sert à rien de maintenir une pression identique au droit de chaque chaudière.

- La « boucle de Tichelmann » ne peut s’appliquer à une installation à plus de 2 chaudières régulées en cascade avec isolation hydraulique à l’arrêt. En effet, si la circulation est stoppée dans une des chaudières, le débit va varier dans certains tronçons et pas dans d’autres. Il apparaîtra alors un « déséquilibre hydraulique » entre les chaudières encore en fonctionnement.

Pour que les circuits alimentant chaque chaudière présentent les mêmes pertes de charge, il faut que

la perte de charge du tronçon AB parcouru par le débit q soit la même que celle du tronçon DE parcouru par le débit 2q et que la perte de charge du tronçon BC parcouru par le débit 2q soit la même que celle du tronçon EF parcouru par le débit q.

Or si la première chaudière est mise à l’arrêt par la régulation, le débit des tronçons DE et EF restent inchangés, tandis que le débit des tronçons AB et BC varie. Les pertes de charge ne sont donc plus identiques entre les circuits de chaque chaudière. Il y a déséquilibre et variation des débits dans les chaudières en fonctionnement.

Configuration des circuits secondaires

Comme cela est également expliqué dans le choix de la régulation :

A chaque « zone thermique homogène », son circuit spécifique.

C’est le critère essentiel pour obtenir une régulation correcte.

Idéalement, le découpage hydraulique coïncidera avec la répartition des locaux ayant des besoins similaires,

- similaires au niveau des plages horaires d’occupation essentiellement,

- similaires dans les sollicitations extérieures (soleil, vent,…), ce qui entraîne bien souvent un découpage par façade,

- similaires au niveau du type d’équipement de chauffage et au niveau de l’inertie du bâtiment (on ne mélange pas des radiateurs et des convecteurs sur un même circuit car ils demandent des températures de fonctionnement différentes).

| Exemple.

Par exemple, dans une école, les locaux de classes et les couloirs attenants peuvent être sur un même circuit : leurs plages d’occupation sont similaires et il suffira de placer des vannes thermostatiques sur les radiateurs pour maintenir 16° dans les couloirs. Par contre, la salle de gymnastique devra disposer d’un circuit distinct si,

|

De même, lors de la conception d’un immeuble de bureaux, on imaginera de pouvoir chauffer chaque étage indépendamment des autres (utilisation de WE, multi-locataires, …).

Choix des matériaux

Le matériau utilisé pour réaliser le circuit de distribution n’influence pas les performances énergétiques de l’installation.

Par contre, il peut avoir un impact sur les risques de corrosion encourus.

La combinaison du cuivre et de l’acier

Il faut savoir que l’utilisation de plusieurs métaux différents dans une même installation peut être une source de problème.

Notamment, en présence d’eau, le cuivre induit une corrosion du métal auquel il est couplé.

L’utilisation du tube en cuivre et du tube en acier dans une même installation est donc à éviter.

Le risque est cependant limité dans le circuit fermé d’une installation de chauffage si les apports d’oxygène neuf sont faibles, ce qui signifie qu’il faut éviter les rajouts fréquents d’eau d’appoint (fuites, détérioration du vase d’expansion) ou les dépressions dans le circuit.

| Les dépressions dans un circuit de chauffage sont le résultat d’un mauvais dimensionnement du vase d’expansion ou de son emplacement incorrect.

Pour en savoir plus, cliquez ici ! |

La combinaison de l’aluminium et de l’acier

Certains traitements de l’eau consistent à injecter des produits ayant pour but de neutraliser les agents facteurs de corrosion et éventuellement de former une couche protectrice sur la surface métallique.

Pour ces traitements, la cohabitation entre l’acier et le cuivre est acceptable car il existe des conditions de « passivation » (acidité de l’eau) communes pour ces deux métaux.

Par contre, les conditions de passivation de l’acier correspondent aux conditions de corrosion de l’aluminium. Ceci demande donc l’emploi d’inhibiteurs de corrosion appropriés.

Pour cette difficulté, la combinaison de l’acier et de l’aluminimum (certains radiateurs décoratifs) est délicate.

Matériaux synthétiques

Il existe des matériaux synthétiques aptes à être utilisés dans les installations de chauffage (polyéthylène réticulé, polypropylène).

Ceux-ci résistent aux températures et pressions imposées et sont munis de barrières étanches à la pénétration de l’oxygène dans l’installation.

Les produits autorisés font l’objet d’un agrément technique ATG qui précise leur domaine d’application.

Pour en savoir plus sur l’utilisation et la mise en œuvre de ces matériaux, nous renvoyons le lecteur à la note d’information technique NIT 207 du CSTC : Systèmes de tuyauteries en matériau synthétique pour la distribution d’eau chaude et froide sous pression dans les bâtiments (mars 1998).

Isolation

Quelle conduite isoler ?

Suivant les prescriptions de la norme NBN D30-041 et du cahier des charges type 105 de la Régie des bâtiments (1990), les conduites suivantes doivent être isolées :

- Toutes les conduites de chauffage se trouvant dans le sol, à l’extérieur ou dans des espaces ne faisant pas partie du volume protégé (volume chauffé) du bâtiment (chaufferie, grenier, sous-sol, …).

- Toutes les conduites de chauffage se trouvant dans des faux plafonds, des locaux techniques ou des gaines techniques, même si ceux-ci font partie du volume protégé du bâtiment.

- Toutes les conduites de chauffage traversant des locaux où un système de climatisation est prévu.

- Toutes les conduites de chauffage passant dans des locaux du volume protégé mais desservant d’autres locaux et non le local où elles passent.

Cette dernière exigence est valable si

- le diamètre de la conduite est supérieur à DN 60,

- si la longueur totale des conduites de ce type est supérieure à 6 m,

- et surtout si les déperditions des conduites sont telles qu’elles entraînent une surchauffe (donc une surconsommation) du local traversé.

| Pour en savoir plus sur la surchauffe liée à la distribution, cliquez ici ! |

Épaisseur d’isolation

| Pour évaluer l’épaisseur d’isolation à mettre en œuvre et comparer le gain énergétique et financier de plusieurs solutions d’isolation, cliquez ici ! |

Les tableaux suivants traduisent les exigences de la norme NBN D30-041 en tenant compte de la température de l’eau (fonction du mode de régulation), de la température ambiante et des épaisseurs d’isolant courantes sur le marché :

|

–

|

Conduite extérieure (température ambiante : 0°C) |

|

|

–

|

Épaisseur d’isolant rapportée à un coefficient de |

|

|

Température de l’eau |

45°C (*) |

80°C |

|

DN |

||

| 10 | 25 | 40 |

| 15 | 25 | 40 |

| 20 | 30 | 40 |

| 25 | 30 | 50 |

| 32 | 40 | 50 |

| 40 | 40 | 50 |

| 50 | 40 | 50 |

| 65 | 40 | 60 |

| 80 | 50 | 60 |

| 100 | 50 | 80 |

| 125 | 60 | 80 |

| 150 | 60 | 80 |

| 200 | 60 | 80 |

| 250 | 60 | 80 |

| 300 | 80 | 100 |

| 350 | 80 | 100 |

| 400 | 80 | 100 |

|

(*) température équivalente à un fonctionnement en température glissante en fonction de la température extérieure. |

||

|

–

|

Conduite intérieure (température ambiante : 15°C) |

|

|

–

|

Épaisseur d’isolant rapportée à un coefficient de |

|

|

Température de l’eau |

45°C (*) |

80°C |

|

DN |

||

| 10 | 25 | 30 |

| 15 | 25 | 30 |

| 20 | 25 | 40 |

| 25 | 25 | 40 |

| 32 | 30 | 40 |

| 40 | 30 | 50 |

| 50 | 30 | 50 |

| 65 | 40 | 50 |

| 80 | 40 | 60 |

| 100 | 40 | 60 |

| 125 | 50 | 60 |

| 150 | 50 | 80 |

| 200 | 50 | 80 |

| 250 | 60 | 80 |

| 300 | 60 | 80 |

| 350 | 60 | 80 |

| 400 | 60 | 80 |

|

(*) température équivalente à un fonctionnement en température glissante en fonction de la température extérieure. |

||

|

Dispositions particulières |

Épaisseur d’isolant |

| Tuyaux pour les percements dans les planchers et les murs et pour les croisements. | La moitié des exigences ci-dessus |

| Tuyaux situés dans des éléments constructifs entre locaux chauffés et occupés par des utilisateurs différents. | La moitié des exigences ci-dessus |

| Tuyauteries dans la dalle entre locaux chauffés et occupés par des utilisateurs différents. | 6 mm |

| Tuyaux entre locaux chauffés et occupés par le même utilisateur. | Aucune |

Pour les vannes, filtres et autres brides, la norme NBN D30-041 demande d’isoler les vannes ayant un diamètre supérieur ou égal à DN40 au moyen d’une enveloppe démontable. L’épaisseur d’isolant doit être équivalente à 6 cm de laine minérale.

Protection de l’isolant

Une protection de l’isolant s’impose pour :

- augmenter la durabilité de l’installation,

- conserver la valeur de l’isolation en la protégeant des infiltrations d’eau et d’humidité.

Actuellement, on rencontre principalement des tôles d’aluminium, des revêtements plastiques ou du plâtre.

Généralement, les isolants en caoutchouc synthétique ou mousse de PE souple, à structure à cellules fermées et paroi extérieure lisse ne doivent pas être pourvus d’un revêtement complémentaire.

Les isolants placés dans les coudes doivent être protégés par un élément préformé ou découpés sur mesure.

Lorsqu’il s’agit de tuyauteries non apparentes le revêtement peut être appliqué en usine sur les coquilles isolantes. Les joints entre les coquilles devant être parachevés par une bande autocollante (par exemple en aluminium).

Protection de l’isolant en aluminium (pose en cours).

Protection de l’isolant en plâtre.