Exemple de calcul acoustique d’une installation de ventilation

Avertissement !

Le calcul détaillé des puissances sonores et des atténuations créées par chaque composant d’une installation dépasse la portée de cet outil. Nous nous contentons de reprendre ici les résultats d’un calcul développé dans le document très complet :

« Protection acoustique dans les installations du bâtiment » – Office fédéral des questions conjoncturelles, 3000 Berne, 1989″ où il peut être obtenu (adresse suffisante).

L’installation permet la ventilation d’une salle de réunion. On souhaite réaliser un niveau sonore global pondéré de 35 dB(A), quitte à insérer un silencieux supplémentaire.

Voici les détails techniques de l’installation :

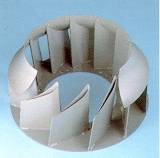

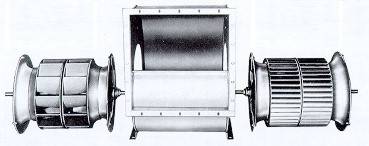

- Le ventilateur : radial, avec pales incurvées en arrière, débit = 2 000 m³/h, pression = 200 Pa, vitesse = 1 500 tr/min.

- La bouche : grille murale avec lamelles réglables, section libre de 75 %, position d’étranglement ouvert 50 %, montage au milieu d’une paroi sous le plafond.

- Le local : volume 450 m³, temps de réverbération de 1 sec à 1 000 Hz.

- Les conduits : en tôle d’acier, parties absorbantes avec revêtement intérieur de 25 mm de laine minérale.

- Le coude : avec tôles de guidage.

Résultats

Les bruits générés

(puissances acoustiques créées par l’écoulement, en dB)

| 125 Hz | 250 Hz | 500 Hz | 1 000 Hz | 2 000 Hz | 4 000 Hz | |

| Bouche | 36 | 36 | 35 | 31 | 24 | 14 |

| Gaine 1 | 6 | 2 | – | – | – | – |

| Gaine 2 | 37 | 34 | 30 | 26 | 21 | 15 |

| Coude | 51 | 47 | 43 | 37 | – | – |

| Gaine 3 | 37 | 34 | 30 | 26 | 21 | 15 |

| Ventilateur | 72 | 76 | 69 | 65 | 59 | 52 |

Remarques.

- On constate directement impact de la vitesse de l’air sur la production de bruit (la gaine 1 est parcourue à 2 m/s et la gaine 2 et 3 et parcourue à 8 m/s).

- Le ventilateur est nettement le plus grand générateur de bruit, mais c’est aussi celui qui se trouve le plus éloigné par rapport aux locaux.

- Heureusement que les additions de décibels sont des additions logarithmiques, sans quoi le bruit serait dramatique !

Les atténuations

(amortissements acoustiques créés par les composants, en dB)

| 125 Hz | 250 Hz | 500 Hz | 1 000 Hz | 2 000 Hz | 4 000 Hz | |

| Local | 10 | 10 | 10 | 10 | 10 | 10 |

| Bouche | 1 | – | – | – | – | – |

| Gaine 1 | 2 | 2 | 8 | 18 | 11 | 7 |

| Diffuseur | – | – | – | – | – | – |

| Gaine 2 | 6 | 5 | 3 | 2 | 2 | 2 |

| Coude | 0 | 0 | 3 | 5 | 4 | 6 |

| Gaine 3 | 5 | 4 | 14 | 31 | 30 | 20 |

Remarques.

- Les 10 dB d’atténuation du local correspondent au passage de la puissance acoustique de l’installation à la pression acoustique perçue au niveau de l’oreille de l’occupant ; on perçoit dès lors l’importance de l’absorption du local pour « étouffer » les bruits (la durée de réverbération ne doit pas être trop grande).

- Ce sont les absorbants placés dans les gaines qui font le gros du travail.

Le niveau acoustique dans le local

Le calcul consiste à partir du local et à remonter vers le ventilateur en additionnant successivement les puissances acoustiques de chaque générateur de bruit et en retranchant toutes les absorptions successives du local et des équipements.

Exemple pour 125 Hz :

| Bruit généré | Atténuat. | Atténuation totale |

Accroiss. du bruit |

Bruit total |

|

| Local | – | 10 | 0 | ||

| Bouche | 36 | 1 | 10 | 26 | 26 |

| Gaine 1 | 6 | 2 | 11 | 0 | 26 |

| Diffuseur | 0 | 0 | 13 | 0 | 26 |

| Gaine 2 | 37 | 6 | 13 | 24 | 28 |

| Coude | 51 | 0 | 19 | 32 | 33 |

| Gaine 3 | 37 | 5 | 19 | 18 | 33 |

| Ventilateur | 72 | 0 | 24 | 48 | 48 |

Remarques.

- L’atténuation d’un équipement n’est comptabilisée que pour amortir le bruit des équipements en amont, et non pour l’équipement lui-même ; exemple : le son de la gaine 2 (puissance de 37 dB) est atténué de 13 dB lorsqu’il est perçu par un occupant du local, il génère donc 24 dB (= 37-13) ; les 6 dB d’atténuation que la gaine 2 apporte n’entreront en compte que dans l’amortissement du bruit généré par le coude et les autres équipements en amont.

- Les additions de bruit sont des additions nombres logarithmiques puisqu’exprimés en décibels ; exemple : les 24 dB de la gaine 2 viennent s’ajouter aux 26 dB créés par la bouche, ce qui donne 28 dB.

- C’est finalement le ventilateur qui est responsable du bruit généré dans le local ; les 33 dB générés par les autres équipements sont sans importance par rapport au 48 dB du ventilateur à 125 Hz.

En faisant de même pour les autres fréquences, on obtient [en dB] :

| 125 Hz | 250 Hz | 500 Hz | 1 000 Hz | 2 000 Hz | 4 000 Hz | |

| Niveau sonore local |

48 | 55 | 32 | 21 | 14 | 9 |

Résultats pondérés et analyse

Sachant que notre oreille présente une sensibilité plus faible aux basses fréquences, il est d’usage d’appliquer une pondération aux résultats en suivant les valeurs du filtre A :

| 125 Hz | 250 Hz | 500 Hz | 1 000 Hz | 2 000 Hz | 4 000 Hz | |

| Niveau sonore local |

48 | 55 | 32 | 21 | 14 | 9 |

| Pondération filtre A |

– 16 | – 9 | – 3 | 0 | + 1 | + 1 |

| Niveau sonore pondéré |

32 | 46 | 29 | 21 | 15 | 10 |

Constat : le niveau sonore dépasse les 35 dB attendus dans le local, tout particulièrement à 250 Hz (qui correspond « au bruit de sirène » du ventilateur). Un silencieux sera requis. Il sera placé après le coude et il doit être dimensionné pour atténuer le son d’un minimum de 11 dB à 250 Hz.