Améliorer la régulation de la production de vapeur

Pendant le cycle

En général, la régulation des étages de puissance des résistances chauffantes est assurée correctement par l’automate de gestion du générateur. Vu que le nombre d’étages est relativement important par générateur, la découpe de l’appel de puissance électrique peut être modulée efficacement au niveau énergétique.

Inutile, par exemple, d’enclencher toute la puissance pour corriger une petite variation de température ou de pression aux alentours des 134 °C 3 bar.

À ce stade de la régulation pas grand chose à apporter d’autant plus que c’est la qualité du process qui prime avant tout.

Néanmoins, on pourrait considérer que la réduction du temps de séchage sur le temps global du cycle est une économie sur la consommation d’eau adoucie de la pompe à vide.

Les constructeurs essayent de mettre au point divers systèmes permettant de refroidir plus rapidement la chambre de stérilisation :

- Par brumisation. La pulvérisation d’eau osmosée dans la chambre de stérilisation permettrait de refroidir la chambre sous vide; l’eau étant directement vaporisée (prise de chaleur latente dans la chambre et, par conséquent, abaissement de la température) par la présence d’un vide poussé et évacuée par la pompe à vide.

- Par refroidissement au contact de plaques situées dans la chambre de stérilisation et traversées par de l’eau froide.

Entre les cycles

Coupure de l’alimentation du générateur entre les cycles

Entre les cycles, par contre on se rend compte qu’il y a beaucoup de temps morts au niveau du fonctionnement même de la stérilisation:

- le temps de préparation des charges à stériliser est important;

- la quantité de matériel à stériliser est limitée (coûts énormes des instruments de chirurgie);

- …

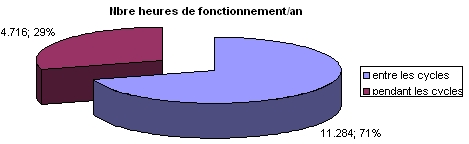

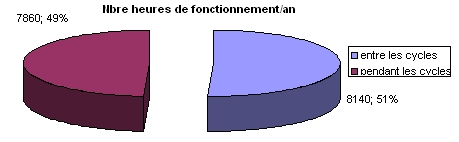

L’évaluation de ce temps correspond environ à la proportion suivante (cas où le temps de cycle moyen est de l’ordre de 45 minutes):

Si le temps de cycle passe de 45 à 75 minutes, comme c’est le cas dans certaines stérilisations centrales, les proportions sont modifiées comme suit :

Quel que soit le temps de cycle choisi, durant l’intercycle, on maintient toute l’installation sous pression avec une déperdition au travers des parois importante.

À ce stade, on est en droit de se demander s’il ne vaudrait pas mieux entre chaque cycle couper purement et simplement l’alimentation du générateur. On pourrait alors réduire les déperditions des parois du système sachant qu’elles sont proportionnelles à l’écart de température entre l’intérieur et l’extérieur de part et d’autre de la paroi. Pour une température externe ambiante dans la zone technique relativement constante, les déperditions diminuent car la température interne ou la température de la vapeur diminue au fur et à mesure qu’elle condense au contact des parois qui se refroidissent. La loi selon laquelle la température de la vapeur diminue est complexe puisqu’elle dépend :

- du changement d’état de la vapeur à volume constant,

- de l’inertie du système (parois d’acier, tuyauterie de cuivre, …).

Il est intéressant de connaître l’économie qui serait réalisée en considérant un système théorique à inertie très faible cédant rapidement sa chaleur à l’ambiance. Attention toutefois que les équipements de l’installation sont, en régime stable, déjà soumis à des contraintes de température et de pression importantes. Si, en plus, le système subit des régimes variables, on risque de provoquer des fatigues prématurées des matériaux et d’augmenter le risque de fuite au niveau des raccords. On considère donc un régime ou l’on maintient une certaine pression (1 bar par exemple) par un appoint de chaleur réduit mais maintenu au niveau du générateur :

| Pour aller plus loin dans la réflexion concernant l’évaluation des pertes. |

On sait que :

- par les données du constructeurs :

- les pertes des parois du générateur, de la distribution et de la double enveloppe en régime établit (3 bar 134 °C) sont de l’ordre de 2,9 [kW];

- les pertes des parois au travers des portes de la chambre sont de 0,5 [kW];

- les pertes totales sont de Qdéperdition 3 bar = 2.9 + 0,5 = 3,4 [kW];

- le volume occupé par la vapeur dans le système est de l’ordre de 0,6 [m³];

- le volume de la chambre de stérilisation est de l’ordre de 0,6 [m³].

- tambiante = 25 [°C];

- tvapeur_av = 134 [°C];

- tvapeur_ap = 100 [°C];

On fait l’hypothèse que :

- en fin de cycle, dès que la charge est retirée du stérilisateur, on referme les portes directement;

- la consigne de pression du générateur, en fin de cycle, est de 1 bar;

- la pression chute rapidement dans le système de 3 à 1 bar (front raide sans inertie).

On a :

- les déperditions au travers des parois sont de l’ordre :

| Qdéperdition 1 bar | = Qdéperdition 3 bar x (tvapeur_ap – tambiante) / (tvapeur_av – tambiante)

= 3,4 [kW] x (100 – 25) [°C] / (134 – 25) [°C] = 2,35 [kW] |

Soit une amélioration de l’ordre de 30 %.

L’amélioration de 30 % est purement théorique et tient compte d’une inertie nulle de l’acier; ce qui n’est pas le cas en pratique puisque un acier ordinaire est capable d’emmagasiner beaucoup d’énergie et de la restituer pendant l’intercycle à la fois à la vapeur et à l’ambiance extérieure en prolongeant le maintien dans la double enveloppe d’une vapeur saturée. Cette inertie contribue donc à garder la température de la vapeur assez haute, du moins au début de l’intercycle.

En fait, c’est encore plus complexe que de réduire le phénomène de stockage et de déstockage à l’inertie seule.

Au niveau de l’enveloppe, on assiste à la conjugaison :

- Dans le même sens, de l’effusivité thermique qui caractérise un matériau par la quantité d’énergie qu’il lui faut pour se réchauffer. L’acier a une grande effusivité et donc un besoin important d’énergie pour s’échauffer (grand échange avec la vapeur). À l’inverse, il est capable de restituer beaucoup d’énergie.

- À l’inverse, de sa diffusivité thermique qui caractérise un matériau par sa capacité à changer rapidement de température en stockage ou déstockage. Pour l’acier inoxydable, elle est importante et donc l’acier se refroidit assez vite en échangeant avec l’ambiance; c’est pour cette raison qu’en pratique, par exemple, on annonce des temps de remontée en pression et en température d’un quart d’heure.

Donc l’acier est capable d’emmagasiner et de restituer beaucoup d’énergie de part son effusivité tout en s’échauffant et se refroidissant rapidement de part sa diffusivité.

En tenant compte de l’inertie de la double enveloppe et de son isolation, le temps de refroidissement augmente et naturellement réduit l’économie par rapport à une cuve à inertie nulle et sans isolation.

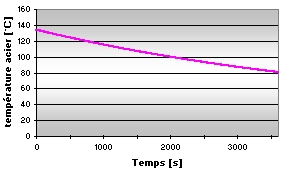

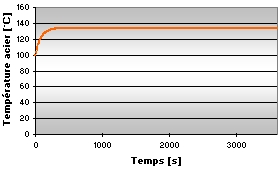

Les graphes suivants donnent une idée des temps de refroidissement et de réchauffe pendant l’intercycle :

Refroidissement de la double enveloppe.

Il faut de l’ordre de 30 minutes pour refroidir l’acier de la double enveloppe de 134 à 100 °C. C’est à la fois dû à l’inertie de la double enveloppe et à son isolation.

Réchauffe de la double enveloppe.

Par contre, la remontée en température est assez rapide (de l’ordre de 1 à 2 minutes) puisque c’est le générateur qui fournit sa pleine puissance (40 kW par exemple) à la double enveloppe via la reformation de vapeur (l’isolation jouant dans ce cas le rôle d’un mur à faible déperdition contre lequel l’acier est acculé à se charger).

Dans ce cas, l’économie est plutôt de l’ordre de 15 à 20 %.

| Pour voir le détail concernant les temps de refroidissement et réchauffe durant l’intercycle. |

Au niveau de la vapeur, il y a lieu de parler du phénomène de prise de vide dans le sens où lorsque la vapeur échange sa chaleur avec la paroi, elle se refroidit et condense. Mais, en plus, son volume diminue rapidement risquant de créer un vide dans la double enveloppe et d’aspirer l’eau présente dans le générateur de vapeur; d’où l’importance de placer un casse-vide.

Casse-vide.

Ce casse-vide agit simplement par la mise à l’atmosphère de la cuve en permettant à l’air de rentrer. Il s’ensuit un refroidissement accéléré de la cuve.

Conclusion

L’économie dépend donc de différents facteurs :

- Une isolation importante joue en défaveur de la coupure du générateur durant les intercycles. Ceci dit, plus on isole moins de déperdition il y aura. Cependant, en amélioration, on tiendra compte de la difficulté de renforcer l’isolation de cuve. En effet, l’environnement immédiat des cuves est encombré de tuyauterie dans tous les sens.

- Plus le temps d’intercycle est important plus la coupure augmente l’économie.

- Plus le générateur est surdimensionné, plus la relance sera courte.

Pour faire le point à ce niveau, il est utile d’en parler au constructeur.

Le tableau suivant reprend les pertes énergétiques et économiques durant les intercycles et l’amélioration apportée par l’intermittence.

| Consommation | Unité | Quantité total | coût unitaire | coût total [€/an] |

Réduction [€/an] |

| Entre les cycles | |||||

| Eau osmosée (vapeur) | m³/an | 48 | 2,75 [€/m³] | 132 | |

| Electricité | kWhan | 45 059 | 0,11 [€/kWh] | 4 956 | |

| Intermittence (-15 %) | |||||

| Eau osmosée (vapeur) | m³/an | 40 | 2,75 [€/m³] | 110 | – 22 |

| Electricité | kWhan | 38 300 | 0,11 [€/kWh] | 4 213 | – 743 |

Si l’on met en place l’intermittence, on peut s’attendre, en réduisant les consommations de 15 %, à économiser de l’ordre de 765 [€/an]. Cette amélioration peut se réaliser par la mise en place au niveau de l’automate programmable de chaque stérilisateur d’une commande :

- de coupure de l’alimentation du générateur à la fin d’un cycle de stérilisation;

- du ré enclenchement de cette alimentation au moment du lancement du cycle suivant.

| Pour aller plus loin dans la réflexion concernant l’évaluation des pertes. |