Diminuer les charges thermiques externes aux meubles

L’apport des occupants

Est-ce un problème ?

L’homme apporte chaleur sensible (par notre corps à 37°C) et chaleur latente (par notre production de vapeur d’eau en respiration et transpiration).

Ces valeurs varient en fonction de la température ambiante.

En période froide

En hiver, le client déambulant dans un magasin dont l’ambiance est à 21°C, fournit de l’ordre de 115 Watts de chaleur gratuite au local. La valeur de 115 Watts est élevée par rapport au fait, qu’en période froide, les clients viennent de l’extérieur qui est plus froid. En réalité, si l’on veut aller au fond des choses, l’inertie des vêtements fait en sorte que pendant un certain temps les clients ont tendance à :

- refroidir l’ambiance de la zone de vente plutôt que de la réchauffer;

- retarder la production d’eau par transpiration.

Par ailleurs, le corps humain disperse aussi théoriquement 110 g/h d’eau dans l’atmosphère. Cet apport d’eau :

- ne modifie pratiquement pas la température du magasin vu que les déperditions au travers des parois sont importantes en hiver;

- contribue à humidifier l’ambiance qui parfois peut être sèche en période froide. Toutefois, attention de ne pas condenser cet apport d’eau au niveau des évaporateurs des meubles frigorifiques, des chambres froides, …

En période chaude

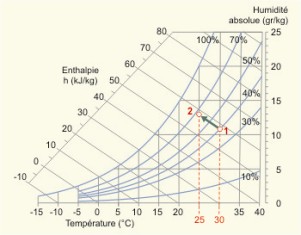

Par contre, en été, la vapeur d’eau délivrée augmente (105 gr/h à 26°C) et sera condensée sur la batterie froide de l’évaporateur, par exemple.

La chaleur de condensation correspondante devra être comptabilisée dans le bilan thermique de la machine frigorifique.

Peut-on diminuer ces consommations ?

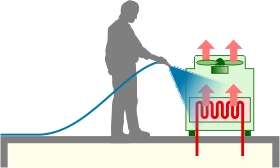

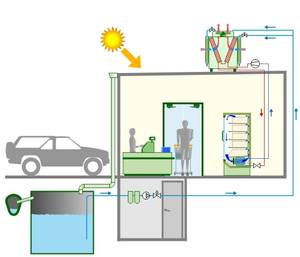

À vrai dire oui, le seul véritable effet bénéfique qui risque de contenter tout le monde est d’isoler les meubles frigorifiques par des parois ad hoc et de fermer les ouvertures par des portes ou par des systèmes ingénieux comme le montre la figure ci-dessous. C’est vrai qu’il faut rester conscient que les portes, les couvercles, les ventelles, … peuvent représenter un frein à la vente. Néanmoins, via une sensibilisation bien orchestrée, la fermeture des meubles frigorifiques ouverts, le renforcement des isolations des meubles fermés peuvent devenir un outil de marketing important.

Source : magasin Bioshanti Bruxelles.

En période froide

Bien que tout apport de chaleur au meuble frigorifique lui soit néfaste, en période froide et pour un confort correct à sa proximité, l’apport des personnes est bénéfique pour l’installation de chauffage.

En période chaude

En période chaude, il est difficile d’empêcher les gens de transpirer ! Quoique…

Il faudrait suggérer au commerçant qu’il conseille à ses clients une petite sieste salutaire pour diminuer le métabolisme et donc cette coûteuse charge thermique pour l’évaporateur et in fine pour la machine frigorifique !

L’apport des équipements environnants

Est-ce un problème ?

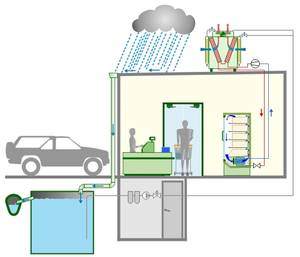

Toute charge électrique (éclairage, caisse électronique, four de boulangerie, …) dans une zone équipée de meubles frigorifiques est payée plus d’une fois : une fois pour effectuer le travail attendu plus une partie pour évacuer ce travail qui s’est transformé en énergie calorifique.

| Exemple.

20 lampes de 60 Watts éclairant des meubles linéaires vont entièrement convertir l’énergie qu’elles utilisent en chaleur. Il faudra donc évacuer partiellement 1 200 W, ou 1,2 kW de chaleur au niveau de l’évaporateur du meuble frigorifique… ! |

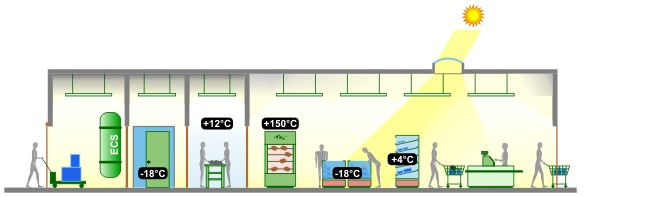

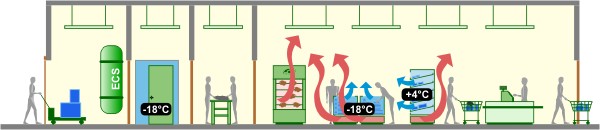

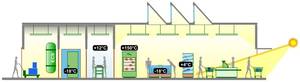

Meubles frigorifiques ouverts

Les apports de chaleur des équipements externes aux meubles se transmettent :

- par induction continue au travers du rideau d’air (température plus élevée de l’air ambiant);

- par conduction continue au travers des parois (différence des températures de part et d’autre des parois plus élevées);

- par radiation directe de la composante infrarouge IR de la source de chaleur.

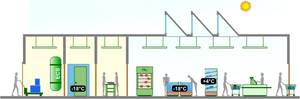

Meubles frigorifiques fermés

Les apports de chaleur des équipements externes aux meubles se transmettent :

- par induction lors de l’ouverture des portes

- par conduction continue au travers des parois pour les meubles frigorifiques fermés.

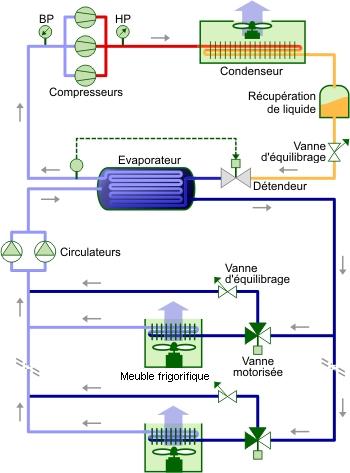

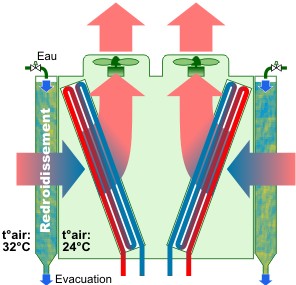

Production frigorifique

La chaleur transmise par les équipements externes aux meubles frigorifiques doit être évacuée par l’évaporateur. Via le cycle frigorifique de la production de froid cette chaleur se retrouve évacuée à l’extérieur par le condenseur.

Peut-on diminuer ces consommations ?

Dans les magasins existants, on s’arrangera pour :

- éloigner le plus possible les sources de chaleur pouvant influencer les meubles frigorifiques.

| Exemple.

Le classique des classiques est la rôtissoire de poulet que les bouchers disposent à l’extérieur de manière à ne pas réchauffer l’ambiance où se trouvent les comptoirs frigorifiques ouverts.

En période chaudeCette méthode éprouvée est énergétiquement intéressante puisque, d’une part la source de chaleur est en dehors de la zone climatisée, d’autre part la rôtissoire risque de consommer moins si elle est placée en plein soleil. En période froidePar contre, cette méthode est moins intéressante. Idéalement, il faudrait que :

|

- remplacer les sources d’éclairage à basse efficacité énergétique (incandescence, halogène, …) par des plus efficaces.

| Pour évaluer la qualité de l’éclairage existant et examiner les améliorations possibles. |

La rentabilité des interventions sur ces équipements est améliorée par l’économie complémentaire faite sur le coût d’exploitation des installations de froid alimentaire.